Effect of FeO content on migration and distribution of chromium in glass ceramics derived from stainless steel slag and chromium fixation

-

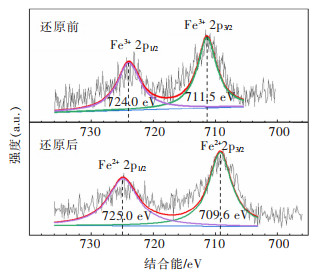

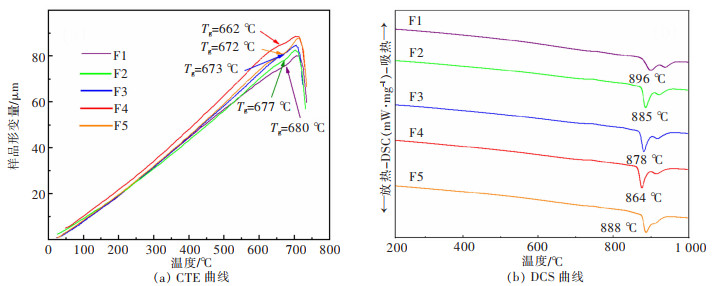

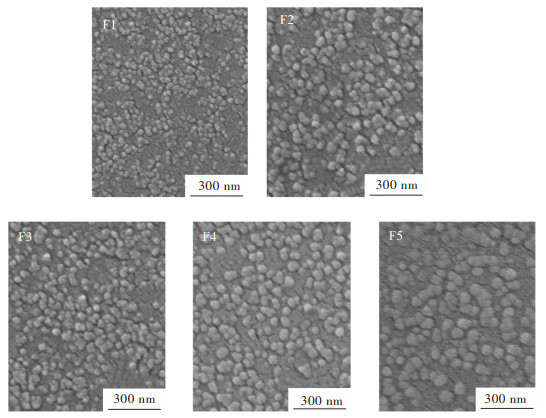

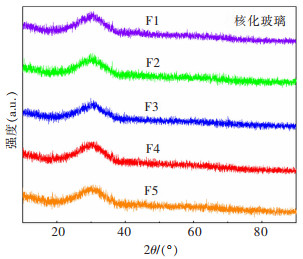

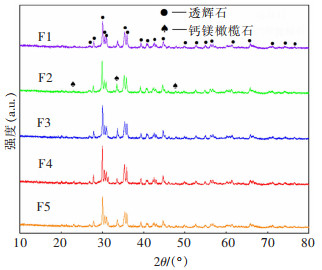

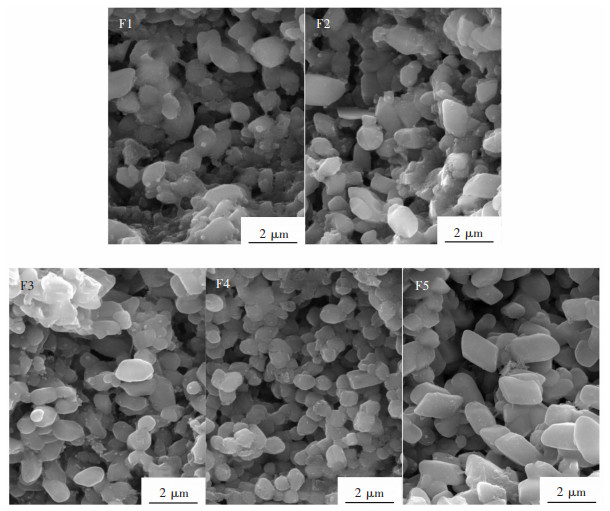

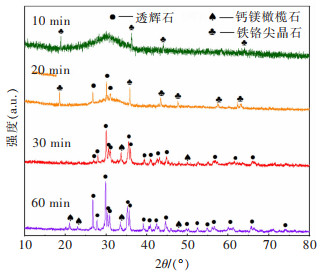

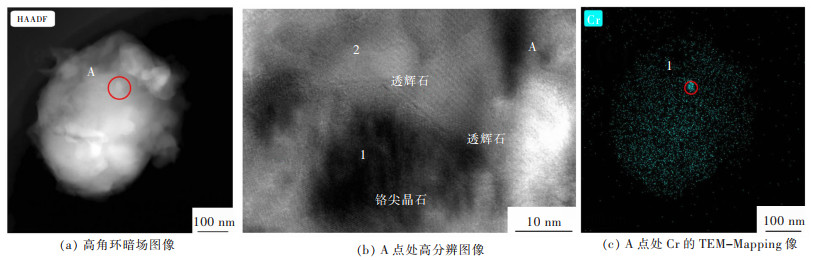

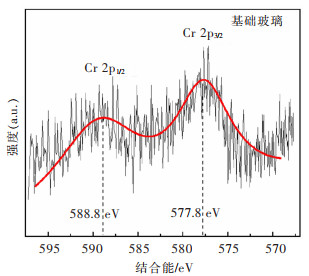

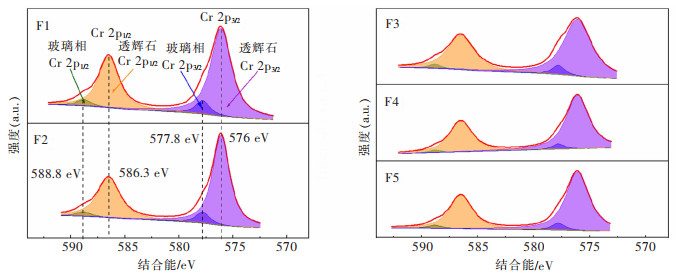

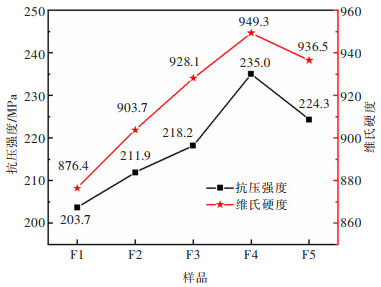

摘要: 利用不锈钢渣制备微晶玻璃,系统研究了FeO含量对Cr在微晶玻璃中的赋存分布状态、迁移行为及固铬效果的影响。研究表明,在形核阶段,随着FeO含量增加,铬尖晶石类晶核数量增大,玻璃相中Cr逐渐向铬尖晶石中迁移。在晶化阶段,铬尖晶石纳米晶体生成透辉石晶相。TEM与XPS分析表明,一部分Cr赋存于透辉石晶格中,另一部分Cr仍赋存于被透辉石包裹的铬尖晶石中。玻璃相中的Cr也随着透辉石晶体的生成而不断扩散迁移进透辉石晶格中。FeO含量为4.80%(指质量分数,下同)时,95.23% Cr赋存于透辉石晶相中,Cr3+浸出浓度仅为0.007 mg/L,微晶玻璃抗压强度为235 MPa,维氏硬度为949.3。本研究结果为强化固铬效果,实现不锈钢渣无害化、高值化利用提供理论与技术支持。Abstract: In this paper, glass-ceramics were prepared from stainless steel slag, and the effects of FeO content on the occurrence and distribution of Cr in glass-ceramics, migration behavior and chromium fixation were systematically studied. The results showed that the amount of crystal nucleus of Cr-spinel increased, and then Cr in the glass phase gradually migrated to Cr-spinel with the increase of FeO content in the nucleation stage. In the crystallization stage, Cr-spinel nanocrystals generated diopside crystal phase. TEM and XPS analysis showed that part of Cr occurred in the crystal lattice of diopside, and the other part of Cr still existed in the Cr-spinel encapsulated by diopside. The Cr in the glass phase also diffused and migrated into the crystal lattice of diopside with the formation of diopside crystals. When the content of FeO was 4.80%(w/w), 95.23% (w/w) Cr occurred in the crystal phase of diopside. The leaching concentration of Cr3+ was only 0.007 mg/L, and the compressive and Vickers hardness strength of glass-ceramics were 235 MPa and 949.3, respectively. The research results provide theoretical and technical support for strengthening chromium fixation, realizing harmless and high-value utilization of stainless steel slag.

-

Keywords:

- stainless steel slag /

- glass-ceramics /

- chromium /

- migration and distribution /

- chromium fixation

-

目前,选矿领域中常用的磨矿介质主要有两类:一是早期使用的砾石、顽石等研磨介质,其作为卧式球磨机的磨矿介质时,存在介质“携带”与“回流”现象[1-3],因此砾石或顽石的应用存在较大的局限性,现在很少使用;二是以钢球为代表的钢介质。钢球磨矿的基础理论研究(如钢球在磨机内径向分布规律[4-6]、最佳脱落角[7-8],以及磨损规律[9-11]等)和工业应用研究[12](如在生产中调节钢球配比改善磨矿效果[13-16])都非常成熟,但钢球磨矿一直存在矿物过磨和耗能较高的现象[17-18]。因此,寻找一种既能节能降耗,又能减少矿物过磨的新型磨矿介质,一直是磨矿工作研究的重点。

陶瓷球是近年才使用的新的磨矿介质,最初仅作为立磨机的再磨介质,最近又将其用于卧式磨机的细磨介质。在立磨机中,吴志强等[19]以陶瓷球为磨矿介质时,对磨矿速率与磨矿产品粒度特征以及磨矿过程的能耗进行研究,发现陶瓷球的磨细能力较其他磨矿介质更强。廖宁宁等[20]在对磨矿产品进行机理研究时发现,陶瓷球磨矿产品表面光滑,絮凝物较钢球减少。宁江峰等[21]进一步发现陶瓷球磨矿产品具有更大的扁平率和伸长率,更小的圆度和相对宽度,在后续的浮选过程中,可以使药剂与气泡更好地吸附在矿物表面,提高矿物可浮性。在卧式球磨机中,FANG等[22]在工业应用中证实了陶瓷球磨矿产品的粒度分布改善明显,不仅降低了平均粒径,减少了钨的过粉碎现象,同时还使球耗降低了60%,达到了节能降耗的效果。

目前,虽然陶瓷球的研究有一定深入,但在黑色金属矿的磨矿作业中还暂未有学者进行过系统的研究,并且如今铁矿石作为战略基础资源[23-24],为系统探明陶瓷球在黑色金属矿中的细磨性能,本文分别进行了入磨粒度、球径、充填率、磨矿浓度实验[25],全面了解磨矿介质对磨矿产品粒度组成的影响,并通过响应曲面法分析球径、充填率、磨矿浓度3因素及其交互作用来研究对磨矿产品细度的显著性影响。

1 实验部分

1.1 实验样品

所用磁铁矿来自石家庄灵寿县森耀矿厂,莫氏硬度为5.5~60,通过化学多元素分析化验和XRD(见图 1)对矿物进行分析,磁铁矿纯度为98.45%。实验时,将磁铁矿破碎筛分制备成3种粒级,分别为0.038~ < 0.074 mm、0.074~ < 0.15 mm、0.15~ < 0.3 mm。

1.2 磨矿介质

分别采用单一球径的钢球和陶瓷球作为磨矿介质,钢球由钢诺新材料有限公司生产,堆容重为4.85 g/cm3;陶瓷球由景德镇百特威尔新材料有限公司生产,堆容重为2.2 g/cm3。钢球与陶瓷球的球径均为20、22、24、25、26、28、30 mm。

以30%充填率、20 mm球径的钢球与陶瓷球为例,磨矿介质物理性能如表 1所列。

表 1 钢球与陶瓷球的物理性能Table 1. Material performance of steel ball and ceramic ball

1.3 实验方法

实验在由武汉探矿生产的XMB-Ф200×240球磨机中进行单因素磨矿实验,分别改变入磨粒度、球径、充填率、磨矿浓度,研究两种介质下不同磨矿条件对磨矿产品粒度组成的影响。

将500 g磁铁矿样品加入球磨机内,在98 r/min的转速下研磨180 s,将磨矿后的矿物按照不同粒级进行逐次筛分,筛网尺寸见表 2,将筛分后的产品进行烘干、称重。

表 2 矿物分离尺寸Table 2. Separation size of mine sample

为了对比钢球与陶瓷球分别作为磨矿介质时对磁铁矿的磨矿效果,选择磨矿技术效率、磨矿单位能耗、磨矿噪音等参数进行比较。

磨矿技术效率(E)的表达式如下:

(1) 式(1)中:γ为磨矿产品中 < 0.074 mm粒级的含量数值,单位%;γ1为给矿中 < 0.074 mm粒级的含量数值,单位%;γ2为给矿中 < 0.023 mm粒级的含量数值,单位%;γ3为磨矿产品中 < 0.023 mm粒级的含量数值,单位%。

能耗测试是通过电脑连接功率表,对球磨机空载以及负载时所消耗的功率进行测定(如图 2所示)[26]。磨矿所需的比能量主要由磨矿时间、磨矿样品质量、磨矿的平均有用功率决定,其表达式如下:

(2) 式(2)中:Ecs为磨矿的比能量数值,单位kWh/t;m为磨矿样品质量数值,单位g;t为磨矿时间数值,单位min;106为磨矿样品质量从g到t的转换系数;3 600为磨矿时间从s到h的转换系数;P为磨矿的平均有用功率数值,单位kW,其表达式如式(3):

(3) 式(3)中:P1为负载的有用功率平均值,单位kW;P0为空载的有用功率平均值,单位kW。

噪音测试采用AS-K8系列数字式噪音计对磨矿过程产生的噪音进行记录,见图 2。

2 结果与讨论

2.1 入磨粒度对磨矿指标的影响

入磨粒度是影响矿物磨矿指标的重要内在因素之一,合适的入磨粒度有助于矿物达到更好的磨矿指标[27]。3种粒度磁铁矿在钢球与陶瓷球分别为磨矿介质时的负累积粒度分布曲线见图 3。

由图 3可知,在相同的磨矿介质下,磁铁矿磨矿产品P80(P80指磨矿产品80%能够通过的粒度,mm)随着入磨粒度的减小而减小,并且P80变化幅度也逐渐减小。如陶瓷球作磨矿介质时,3种粒度磨矿产品P80分别为0.233、0.042、0.036 mm。

当磨矿介质球径和充填率均相同时,钢球破碎力明显大于陶瓷球。对于入磨粒度为0.15~ < 0.30 mm磁铁矿,钢球介质下γ< 0.074 mm(γn:各产物中小于筛孔尺寸的含量,%)为43.47%,陶瓷球介质下γ< 0.074 mm为33.11%,比陶瓷球高10.36%。当入磨粒度降至0.074~ < 0.15 mm时,陶瓷球研磨表面积大的优势完全显现,其γ< 0.074mm达到98.48%,钢球介质下γ< 0.074 mm为92.01%,比钢球高6.37%;入磨粒度降至0.038~ < 0.074 mm时,钢球介质下γ< 0.074 mm为78.11%,陶瓷球介质下γ< 0.074 mm为85.63%,比钢球高7.52%。

2.2 球径对磨矿指标的影响

球径决定了破碎力的大小,也决定矿物的过粉碎程度。在入磨粒度0.074~ < 0.15 mm和不同球径(20、22、24、26、28、30 mm)下进行磨矿实验,2种介质条件下的磨矿产品粒度组成见图 4。

由图 4可知,无论是钢球还是陶瓷球,磨矿产品粒度组成特性随球径的变化规律一致。磨矿条件相同时,球径越大,介质破碎力也随之增强,磨矿产品中γ(0.074~ < 0.15 mm)逐渐减少,γ(0.023~ < 0.074 mm)逐渐增加,γ< 0.023 mm则呈先增加后减少的变化趋势。但是,陶瓷球为磨矿介质时,γ(0.074~ < 0.15 mm)降低速度大于钢球,如介质球径为20 mm时,陶瓷球磨矿产品中γ(0.074~ < 0.15 mm)为8.97%,钢球为14.04%,相差5.07%。

另一方面,陶瓷球的过磨现象也得到缓解。当采用相同球径20 mm时,陶瓷球磨矿产品中γ< 0.023 mm为44.22%,钢球为48.33%,低4.11%。当采用相同球径30 mm时,陶瓷球磨矿产品中γ< 0.023 mm为48.43%,钢球为51.18%,低2.75%。陶瓷球的磨矿产品粒度分布显著优于钢球。

综合考虑3种粒径产品含量,陶瓷球与钢球的较优球径为30 mm,后续实验采用30 mm球径进行磨矿实验。

2.3 介质充填率对磨矿指标的影响

介质充填率的高低对磨矿产品粒度组成具有重要影响。在球径30 mm、入磨粒度0.074~ < 0.15 mm、充填率分别为30%、32%、34%、36%、38%、40%条件下进行磨矿实验,2种介质下磨矿产品粒度组成见图 5。

由图 5可知,随着充填率增加,陶瓷球磨矿产品粒度组成特性与钢球呈现相反的变化规律。当充填率从30%增加至40%时,陶瓷球磨矿产品中γ(0.074~ < 0.15 mm)含量从13.02%降低至1.22%,而钢球磨矿产品却是从7.41%升高至14.97%。这与2种磨矿介质比重密切相关。钢球比重较大,充填率提高会使得磨机内部的磨矿介质增加,磨机内钢球较多时靠近磨机中心位置的钢球只能发生蠕动,使得钢球与矿物的有效碰撞和破碎概率降低。陶瓷球比重小于钢球,在磨机运转时,磨机内的陶瓷球均随着磨机一起转动,充填率提高增大了陶瓷球与磁铁矿之间的接触概率,并且单个陶瓷球的比表面积比钢球大50.87 cm2/g(表 1),有助于矿物磨细。

在相同充填率下,陶瓷球磨矿效果也显著优于钢球。如充填率为34%时,陶瓷球和钢球磨矿产品中γ(0.074~ < 0.15 mm)、γ(0.023~ < 0.074 mm)和γ< 0.023 mm粒径含量分别为6.40%、52.47%、41.13%和7.42%、46.28%、46.30%,陶瓷球与钢球相比分别低1.02%、高6.19%和低5.17%。当充填率为40%时,陶瓷球和钢球磨矿产品中γ(0.074~ < 0.15 mm)、γ(0.023~ < 0.074 mm)和γ< 0.023 mm粒径含量分别为1.22%、55.32%、43.46%和14.97%、41.06%、43.97%,陶瓷球与钢球的相比分别低13.75%、高14.26%、低0.51%。对于陶瓷球,充填率达到40%时磨矿效果较好;对于钢球,充填率为34%时磨矿效果较好。

2.4 磨矿浓度对磨矿指标的影响

磨矿浓度影响矿浆环境的黏度、流动性以及矿物颗粒在矿浆中的受力情况[28],进而影响磨矿细度。在球径30 mm和磨矿浓度65%、67%、69%、71%、73%、75%条件下对入磨粒度0.074~ < 0.15 mm进行磨矿实验,2种介质磨矿产品粒度组成见图 6。

从图 6可以看到,磨矿浓度对不同介质的影响效果也是不同的。随着磨矿浓度的增加,钢球磨矿产品中γ(0.074~ < 0.15 mm)是逐渐增加的,γ(0.023~ < 0.074 mm)呈现先上升后下降的,γ< 0.023 mm是先下降后上升的。而陶瓷球介质下γ(0.074~ < 0.15mm)则几乎不随磨矿浓度的变化而变化,γ(0.023~ < 0.074 mm)与γ< 0.023 mm的变化规律却是一致的。

当磨矿浓度相同时,陶瓷球磨矿产品中γ(0.023~ < 0.074mm)比钢球显著增多,γ< 0.023 mm比钢球显著减少。当磨矿浓度为65%时,陶瓷球和钢球磨矿产品中γ(0.023~ < 0.074 mm)粒径含量分别为54.91%、24.47%,陶瓷球比钢球增加30.44%;γ< 0.023 mm粒径含量分别为38.13%、69.04%,陶瓷球比钢球下降30.91%。陶瓷球可减轻过磨现象再次得到证实。

由图 6可见,陶瓷球对磨矿浓度比钢球影响更大,且陶瓷球与钢球磨矿均存在最佳磨矿浓度点,陶瓷球为69%,钢球为71%。此时陶瓷球和钢球磨矿产品中γ(0.074~ < 0.15 mm)、γ(0.023~ < 0.074 mm)和γ< 0.023 mm粒径含量分别为6.71%、69.35%、23.94%和9.03%、34.54%和56.43%,陶瓷球与钢球最佳值相比,γ(0.074~ < 0.15 mm)与γ< 0.023 mm分别下降2.32%和32.49%。

2.5 最佳磨矿条件对比

在钢球球径30 mm、充填率34%、磨矿浓度71%,陶瓷球球径30 mm、充填率40%、磨矿浓度69%条件下,分别对入磨粒度0.074~ < 0.15 mm进行磨矿180 s,记录磨矿过程产生的能耗和噪音值。2个介质下磨矿产品粒度组成负累积曲线如图 7所示,磨矿技术效率(E)、运行比能耗(Ecs)和磨矿噪声值(S)对比见表 3。

表 3 不同介质磨矿下磨矿能耗、磨矿噪声和磨矿技术效率对比Table 3. Efficiency comparison of milling energy consumption, grinding noise and grinding technology under different grinding media

由图 7可知,在最佳磨矿条件下,陶瓷球的磨细能力优于钢球,陶瓷球磨矿产品中P80为0.052 mm,γ< 0.074 mm为93.66%;而钢球的P80为0.060 mm,γ< 0.074 mm为87.70%。陶瓷球磨矿产品中γ< 0.023 mm为35.82%,钢球磨矿产品中γ< 0.023 mm为41.84%,比钢球低6.02%。

由表 3可见,与钢球相比,陶瓷球磨矿过程比能耗下降35.82%,噪声降低21.85%,磨矿技术效率增加26.12%。这说明陶瓷球还具有节能降耗和降低噪音的优点。

2.6 磨矿因素显著性的影响

为了探究球径、充填率及磨矿浓度以及三者交互作用对磨矿细度γ< 0.074mm的影响显著性,采用响应曲面法对磨矿效果进行分析,其中,球径、充填率及磨矿浓度的最大值与最小值分别为:25、35 mm;35%、45%;65%、70%。响应曲面图及等高线见图 8。

![]() 图 8 不同因素交互作用下磁铁矿磨矿产品γ< 0.074 mm响应曲面以及等高线:(a)、(b)球径与充填率;(c)、(d)充填率与磨矿浓度;(e)、(f)球径与磨矿浓度Figure 8. Magnetic mineral milling products γ< 0.074 mm response curved diagram and equivalent graphics under the interaction of different factors: (a), (b) ball diameter and filling rate; (c), (d) filling rate and grinding concentration; (e), (f) ball diameter and grinding concentration

图 8 不同因素交互作用下磁铁矿磨矿产品γ< 0.074 mm响应曲面以及等高线:(a)、(b)球径与充填率;(c)、(d)充填率与磨矿浓度;(e)、(f)球径与磨矿浓度Figure 8. Magnetic mineral milling products γ< 0.074 mm response curved diagram and equivalent graphics under the interaction of different factors: (a), (b) ball diameter and filling rate; (c), (d) filling rate and grinding concentration; (e), (f) ball diameter and grinding concentration由图 8可见,γ< 0.074 mm的响应曲面与等高线的形状能够反映因素变量对响应值的影响和因素之间交互作用的显著性,即曲面越陡,因素的影响越显著;等高线形状为椭圆形或曲面曲率越大时,因素之间的交互作用越明显[29-31]。由图 8(b)、图 8(d)和图 8(f)可知,球径与充填率交互作用对磨矿细度γ< 0.074 mm的影响最为显著,其次是充填率与磨矿浓度的交互作用,其中球径与磨矿浓度的交互作用对磨矿细度γ< 0.074 mm的影响不显著。由图 8(a)与8(c)可见,球径对应的曲面相对较陡,说明球径对γ< 0.074 mm的影响比充填率、磨矿浓度显著。由图 8(c)可见,充填率对应的曲面相对较陡,说明充填率对γ< 0.074 mm的影响较磨矿浓度显著[32]。因此,球径,充填率以及磨矿浓度对磨矿细度的影响显著性大小顺序为:球径 > 充填率 > 磨矿浓度;3种因素之间的交互作用对磨矿细度的影响显著性大小顺序为:球径与充填率交互作用 > 充填率与磨矿浓度交互作用 > 球径与磨矿浓度交互作用。

3 结论

1) 入磨粒度、球径、充填率以及磨矿浓度等因素变化,均会影响矿物磨矿产品粒度组成特性。当入磨磁铁矿粒度小于0.15 mm时,陶瓷球的磨矿效果显著优于钢球。

2) 与钢球相比,陶瓷球的最佳磨矿条件为球径30 mm、充填率40%、磨矿浓度69%,此时陶瓷球磨矿产品中P80为0.052 mm,γ< 0.074 mm为93.66%。

3) 陶瓷球磨矿时,具有节能、降耗、降噪、减轻过磨等优异性能。与钢球相比,γ< 0.023 mm下降32.49%,能耗下降35.82%,噪声降低21.85%,磨矿技术效率增加26.12%。

4) 陶瓷球为磨矿介质时,球径对磁铁矿磨矿产品γ< 0.074 mm的影响达到高度显著性,其次是充填率与磨矿浓度;交互作用对磁铁矿磨矿细度的影响显著性大小顺序为:球径与充填率 > 充填率与磨矿浓度 > 球径与磨矿浓度。

-

表 1 微晶玻璃原料主要化学成分

Table 1 Main chemical compositions of glass-ceramic raw materials

表 2 F1—F5配方微晶玻璃化学成分

Table 2 Chemical composition of F1—F5 glass-ceramics

表 3 F1—F5配方微晶玻璃中Cr在玻璃基质与透辉石晶相中的分布占比

Table 3 Distribution proportion of Cr in glass matrix and diopside crystal phase in formula F1—F5 glass-ceramics

表 4 F1—F5配方微晶玻璃不同时间内Cr的浸出浓度

Table 4 Leaching concentration of Cr in formula F1—F5 glass-ceramics at different time

-

[1] ZAFFORA A, FRANCO F D, SANTAMARIA M. Corrosion of stainless steel in food and pharmaceutical industry[J]. Curr Opin Electrochem, 2021, 29: 100760. doi: 10.1016/j.coelec.2021.100760

[2] GU F Q, ZHANG Y B, SU Z J, et al. Recovery of chromium from chromium-bearing slags produced in the stainless-steel smelting: A review[J]. J Clean Prod, 2021, 296: 126467. doi: 10.1016/j.jclepro.2021.126467

[3] RAMKUMAR K D, SINGH A, RAGHUVANSHI S, et al. Metallurgical and mechanical characterization of dissimilar welds of austenitic stainless steel and super-duplex stainless steel-A comparative study[J]. J Manu Process, 2015, 19: 212-232. doi: 10.1016/j.jmapro.2015.04.005

[4] LIAO C Z, TANG Y Y, LIU C S, et al. Double-barrier mechanism for chromium immobilization: A quantitative study of crystallization and leachability[J]. J Hazard Mater, 2016, 311: 246-253. doi: 10.1016/j.jhazmat.2016.03.020

[5] BULUT U, OZVERDI A, ERDEM M. Leaching behavior of pollutants in ferrochrome arc furnace dust and its stabilization/solidification using ferrous sulphate and portland cement[J]. J Hazard Mater, 2009, 162(2/3): 893-898.

[6] CHEN K Y, LI Y, MENG X Y, et al. New integrated method to recover the TiO2 component and prepare glass-ceramics from molten titanium-bearing blast furnace slag[J]. Ceram Int, 2019, 45: 24236-24243. doi: 10.1016/j.ceramint.2019.08.134

[7] 屈振民, 张帅, 张延玲. 高铁赤泥制备CaO-SiO2-Fe2O3-Al2O3系微晶玻璃[J]. 有色金属科学与工程, 2019, 10(4): 34-38, 71. doi: 10.13264/j.cnki.ysjskx.2019.04.006 [8] GAO H T, LIU X H, CHEN J Q, et al. Preparation of glass-ceramics with low density and high strength using blast furnace slag, glass fiber and water glass[J]. Ceram Int, 2018, 44(6): 6044-6053. doi: 10.1016/j.ceramint.2017.12.228

[9] KIM D, KIM H J, YOO S I. Effects of microstructures on the mechanical properties of lithium disilicate glass-ceramics for the SiO2-Li2O-P2O5-K2O-ZnO system[J]. Mater Sci Eng A, 2021, 804: 140564. doi: 10.1016/j.msea.2020.140564

[10] SOARES V O, SERBENA F C, OLIVEIRA G S, et al. Highly translucent nanostructuredglass-ceramic[J]. Ceram Int, 2021, 47(4): 4707-4714. doi: 10.1016/j.ceramint.2020.10.039

[11] DENG L B, YUN F, JIA R D, et al. Effect of SiO2/MgO ratio on the crystallization behavior, structure, and properties of wollastonite-augite glass-ceramics derived from stainless steel slag[J]. Mater Chem Phys, 2020, 239: 122039. doi: 10.1016/j.matchemphys.2019.122039

[12] WANG Z J, SOHN I. Influence of the Al2O3/SiO2 mass ratio and gas composition on the viscous behavior and structure of Cr-containing stainless steel slags[J]. Ceram Int, 2020, 46(1): 903-912. doi: 10.1016/j.ceramint.2019.09.048

[13] LIU S Y, CHEN Y X, OUYANG S L, et al. Microstructural transformation of stainless steel slag-based CAMS glass ceramics prepared by SPS[J]. Ceram Int, 2021, 47(1): 1284-1293. doi: 10.1016/j.ceramint.2020.08.249

[14] OUYANG S L, ZHANG Y X, CHEN Y X, et al. Preparation of glass-ceramics using chromium-containing stainless steel slag: crystal structure and solidification of heavy metal chromium[J]. Sci Rep, 2019, 9(1): 1-9. doi: 10.1038/s41598-018-37186-2

[15] ZHANG S G, YANG J, LIU B, et al. One-step crystallization kinetic parameters of the glass-ceramics prepared from stainless steel slag and pickling sludge[J]. J Iron Steel Res Int, 2016, 23(3): 220-224. doi: 10.1016/S1006-706X(16)30037-1

[16] HANSEN E, PERRET D, BARDEZ G I, et al. Iron enriched peraluminous glasses: incorporation limit and effect of iron on glass transition temperature and viscosity[J]. J Non-Cryst Solids, 2022, 584: 121523. doi: 10.1016/j.jnoncrysol.2022.121523

[17] SøRENSEN P M, PIND M, YUE Y Z, et al. Effect of the redox state and concentration of iron onthe crystallization behavior of iron-rich aluminosilicate glasses[J]. J Non-Cryst Solids, 2005, 351: 1246-1253. doi: 10.1016/j.jnoncrysol.2005.03.015

[18] 杜永胜, 李保卫, 张雪峰, 等. 铁含量及价态对白云鄂博尾矿微晶玻璃析晶特性及性能的影响[J]. 人工晶体学报, 2013, 42(10): 2170-2176. doi: 10.3969/j.issn.1000-985X.2013.10.037 [19] REZVANI M, EFTEKHARI-YEKTA B, SOLATI-HASHJM M, et al. Effect of Cr2O3, Fe2O3 and TiO2 nucleants on the crystallization behaviour of SiO2-Al2O3-CaO-MgO(R2O) glass-ceramics[J]. Ceram Int, 2004, 31(1): 75-80.

[20] GUO X Z, CAI X B, SONG J, et al. Crystallization and microstructure of CaO-MgO-Al2O3-SiO2 glass-ceramics containing complex nucleation agents[J]. J Non-Cryst Solids, 2014, 405: 63-67. doi: 10.1016/j.jnoncrysol.2014.08.048

[21] LI H R, LIU S Y, XU W C, et al. The mechanism of the crystalline characteristics of spinel-induced epitaxial growth of diopside in CMAS glass-ceramics[J]. J Eur Ceram Soc, 2021, 41(2): 1603-1612. doi: 10.1016/j.jeurceramsoc.2020.09.037

[22] SHI Y, LI B W, ZHAO M, et al. Growth of diopside crystals in CMAS glass-ceramics using Cr2O3 as a nucleating agent[J]. J Am Ceram Soc, 2018, 101(9): 3968-3978. doi: 10.1111/jace.15700

[23] 佟志芳, 贾志恒, 曾庆钋, 等. 炉渣组分对CaO-MgO-Al2O3-SiO2-Cr2O3-FeO-TiO2渣系中铬尖晶石相析出影响的热力学[J]. 有色金属科学与工程, 2020, 11(3): 1-10. doi: 10.13264/j.cnki.ysjskx.2020.03.001 [24] 许仁泽, 肖清安, 张建良, 等. 对碳化硅还原剂在冶炼合金中的应用研究-碳化硅与各种氧化物进行反应的理论分析(二)[J]. 铁合金, 2017, 48(11): 6-10. https://www.cnki.com.cn/Article/CJFDTOTAL-THJN201711002.htm [25] 刘开元, 鲁燕萍, 刘钊. 微晶玻璃基吸波涂层材料的介电性能研究[J]. 现代雷达, 2020, 42(3): 63-67, 72. https://www.cnki.com.cn/Article/CJFDTOTAL-XDLD202003014.htm [26] 卢嘉枫, 李晶, 史成斌, 等. 304不锈钢AOD冶炼过程脱碳保铬和铬烧损的研究[J]. 江西冶金, 2021, 41(1): 12-18. https://www.cnki.com.cn/Article/CJFDTOTAL-JXYE202101003.htm [27] KARAMANOV A, PELINO M. Evaluation of the degree of crystallisation in glass-ceramics by density measurements[J]. J Eur Ceram Soc, 1999, 19(5): 649-654.

[28] HILL R G, O'DONNELL M D, LAW R V, et al. The early stages of nucleation and crystallisation of an apatite glass-ceramic: Evidence for nano-scale crystallisation[J]. J Non-Cryst Solids, 2010, 356(52/53/54): 2935-2941.

[29] KLEEBUSCH E, PATZIGB C, HÖCHEB T, et al. Phase formation during crystallization of a Li2O-Al2O3-SiO2 glass with ZrO2 as nucleating agent-An X-ray diffraction and (S)TEM-study[J]. Ceram Int, 2017, 43(13): 9769-9777.

[30] XU X Y, LAO X B. Effect of MgO/SiO2 ratio and Al2O3 content on crystallization behavior and properties of cordierite-based glass-ceramics[J]. J Eur Ceram Soc, 2021, 41: 1593-1602.

[31] DÏNGKUN S, ORLOVA L A. Mechanism of the catalytic effect of Cr2O3 on the crystallization of glasses[J]. J Non-Cryst Solids, 1989, 112(1/2/3): 207-210.

下载:

下载: