Risk assessment of sulfide ore dust cloud explosion based on explosion parameters

-

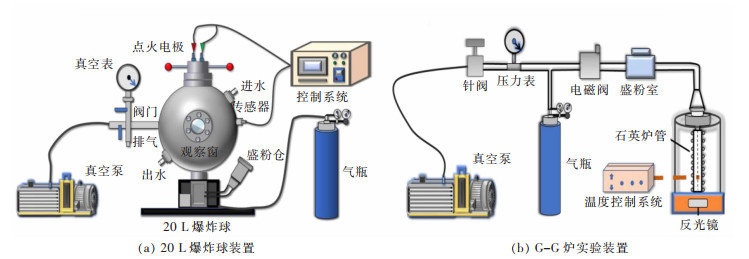

摘要: 基于20 L球形爆炸装置与G-G炉实验获得的不同硫化矿尘的爆炸特性参数,运用风险矩阵对矿尘爆炸严重程度及敏感性进行分级。根据分级结果建立矿尘爆炸危险性评估的二维矩阵模型,并对不同硫化矿尘样品进行危险性评价。结果表明,硫化矿尘爆炸危险性受粒径及含硫量的共同影响,其中含硫量对爆炸危险性影响效果更明显,当粒径为75 μm,含硫量由36.90%降低至17.12%时,爆炸危险性由A级下降至D级;含硫量在20%~35%,粒径由25 μm增加至75 μm时,爆炸危险性由B级下降至C级。硫化矿尘爆炸风险矩阵评价系统可对含硫矿山爆炸风险进行评估,为矿山粉尘爆炸预防及风险防控提供理论依据。Abstract: Based on the explosion characteristic parameters of different sulfide ore dust obtained from the experiments of a 20 L spherical explosive device and G-G furnace, the severity and sensitivity of ore dust explosion were classified by a risk matrix. According to the classification results, a two-dimensional matrix model of ore dust explosion risk asessment was established, conducting the risk assessment of different sulfide ore dust samples. The results show that the explosion risk of sulfide ore dust is jointly affected by particle size and sulfur content, and the effect of sulfur content on explosion risk is more obvious. When particle size is 75 μm and sulfur content decreases from 36.90% to 17.12%, explosion risk decreases from grade A to grade D. When sulfur content is 20%~35% and particle size increases from 25 μm to 75 μm, explosion risk decreases from grade B to grade C. The evaluation system of sulfide ore dust explosion risk matrix can evaluate the explosion risk of sulfur-containing mines to provide a theoretical basis for the prevention and risk control of mine dust explosion.

-

Keywords:

- sulfide ore dust /

- two-dimensional matrix /

- risk assessment /

- explosion prevention

-

随着核反应堆服役时间不断增长,功率不断增大,堆中包壳和结构材料用奥氏体不锈钢的辐照肿胀问题日益凸显[1-5].辐照肿胀是由材料内空位聚集形成空洞所引起,会使材料体积发生膨胀,造成紧固件断裂,危害反应堆安全.现有的抑制肿胀方法有冷加工和添加合金元素[6-8],但研究表明,经这2种方法处理的奥氏体不锈钢所能经受的辐照剂量无法超过100 dpa[9-10],远未达到先进核反应堆对奥氏体不锈钢性能的要求.

核反应堆是相对封闭的高危环境,无法原位观察反应堆中奥氏体不锈钢的辐照肿胀行为[11].奥氏体不锈钢在核反应堆中应用广泛,其服役温度也相对较宽,如压水堆中工作温度约为300 ℃[12],而快堆中工作温度却在500 ℃左右[13].利用超高压电子显微镜,Sekio等[14]对奥氏体不锈钢在450 ℃下的辐照肿胀行为进行原位观察.考虑到工作温度不同,奥氏体不锈钢在核反应堆中的辐照肿胀行为必然也存在差异,因此,有必要对奥氏体不锈钢在其他温度下的辐照肿胀行为进行系统原位观察和分析.

以SUS316L奥氏体不锈钢为研究对象,原位观察其在300~500 ℃区间内电子辐照过程中的辐照肿胀行为,对比分析不同辐照温度下空洞形核及长大的差异,为预测不同工作温度下奥氏体不锈钢辐照肿胀情况提供实验依据.

1 材料及方法

本研究所用材料为SUS316L奥氏体不锈钢,其化学成分如表 1所示.

表 1 SUS316L奥氏体不锈钢化学成分/(质量分数,%)Table 1. Chemical composition of SUS316L austenitic stainless steel /(mass fraction, %)元素 C Si Mn P S Ni Cr Mo V Al N Fe 含量 0.013 0.20 1.28 0.024 0.001 0 13.32 17.24 2.04 0.04 0.014 0.039 6 余量 利用超高压电子显微镜 (型号为JEOL,JEM-ARM1300) 对直径为3 mm的透射电镜薄膜试样进行电子束辐照.辐照电压1 250 kV,辐照剂量3.6 dpa (30 min),辐照温度分别为300 ℃、350 ℃、400 ℃、450 ℃和500 ℃.辐照过程中,对辐照区形貌进行原位观察.辐照完成后,利用透射电镜 (Tecnai G2 F20) 观察辐照后空洞分布,并利用Image-pro plus软件对空洞尺寸进行测量统计.

2 结果及讨论

2.1 电子束辐照条件下辐照区形貌变化

电子束辐照过程中,试样内不断引入过饱和点缺陷,即空位和间隙原子[15-16].为趋于能量平衡,这些过饱和点缺陷会不断扩散迁移,聚集形成位错环、空洞等二次缺陷[17-18].以500 ℃电子束辐照过程中原位观察辐照区形貌变化为例,如图 1所示.辐照前由于取向差异,晶界两侧视场衬度不同,但并无点缺陷簇、位错环等缺陷组织 (图 1(a)).辐照5 min后,晶界附近产生大量点缺陷簇,而且越靠近晶界,点缺陷簇的密度越高 (见图 1(b)).受晶界的尾闾作用[19],辐照引入的过饱和点缺陷不断向晶界扩散,导致晶界附近点缺陷相互聚集几率增加,点缺陷簇密度也随之增大.随着辐照时间增长,形成点缺陷簇和位错环的区域也不断增大.辐照30 min后,整个辐照区都可以明显观察到点缺陷簇 (如图 1(d)).

电子束辐照条件下,不仅有点缺陷簇形成,还可以观察到位错环.利用透射电镜对辐照30 min后的位错环形貌进行观察,如图 2所示.同样以500 ℃为例,可以看出电子束辐照30 min后,试样内形成形态不一的位错环,尺寸也不尽相同,所观察到的最大尺寸将近300 nm.

2.2 不同温度下空洞的演变

除了点缺陷簇及位错环外,辐照引入的过饱和空位还可聚集形成空洞.空洞的产生可分为形核和长大2个过程[20-21].即辐照引入的过饱和空位先相互聚集形成空洞核心,然后空洞核不断吸收空位而长大.

对500 ℃电子辐照条件下空洞的产生及演变进行原位观察,如图 3所示.辐照前,晶界两侧并无空洞 (图 3(a)).当辐照5 min,辐照剂量达到0.6 dpa时,晶界附近已有少量小尺寸空洞形成 (见图 3(b)),空洞在此辐照剂量下已完成形核;随着辐照时间不断增加,空洞数量和尺寸不断增大;辐照30 min时 (辐照剂量为3.6 dpa),辐照区内清晰可见大量尺寸较大的空洞 (见图 3(d)).

450 ℃、400 ℃、350 ℃及300 ℃电子辐照条件下空洞的演变分别如图 4、图 5、图 6和图 7所示.这4种辐照温度下样品内也都有空洞生成,但空洞的产生时间及尺寸却存在较大差异.450 ℃时,电子辐照5 min后,晶界附近有少量小尺寸空洞形成 (如图 4(b)),表明此时的空洞也已完成形核.但随着辐照温度降低,空位扩散能力下降,导致空洞形核所需时间增加.400 ℃时,电子辐照10 min后晶界附近仍未观察到空洞,15 min后晶界附近出现少量小尺寸空洞;而350 ℃和300 ℃下分别辐照15 min和25 min后才观察到空洞.另外,随着温度降低,空洞尺寸也在逐渐下降.300 ℃时,即使辐照30 min,晶界附近也只能观察到一些尺寸非常小的空洞.

利用透射电镜对辐照30 min后的空洞形貌进行观察,如图 8所示.对比图 8(a)~图 8(d)可知,在300~500 ℃范围内,辐照温度越高,空洞尺寸越大,这与原位观察的结果相符.经统计300 ℃、350 ℃、400 ℃、450 ℃和500 ℃时,空洞的平均尺寸分别为3.6 nm、5.5 nm、7.9 nm、13.3 nm和14.5 nm.

对比300~500 ℃区间内电子辐照过程中空洞的演变情况 (图 3~图 7) 可知,450 ℃和500 ℃时,空洞形核所需时间最短;同时,这2种温度下空洞尺寸也远大于其他温度 (见图 8).空洞是空位在三维空间通过扩散而聚集形成的体缺陷.空位的扩散能力随温度增加而增加,因而在本研究中,高温下 (如≥450 ℃),空位具有较高扩散能力,易于聚集形成空洞核心并促进空洞长大.低温下 (如≤400 ℃),空位扩散能力相对较低,因而空洞形核所需时间增长,空洞长大也受到了限制.因此,通过降低奥氏体不锈钢中空位扩散能力,可以抑制空洞长大,减小辐照肿胀.

3 结论

1) 300~500 ℃区间内,3.6 dpa辐照剂量以内,随着电子辐照时间增长,辐照区内点缺陷簇的数量不断增加,尺寸也不断增大.位错环呈现不同形貌,最大尺寸可达300 nm左右.

2) 300~500 ℃区间内,经30 min电子辐照,试样内都有空洞形成.随着辐照温度升高,空洞尺寸不断增大,450 ℃和500 ℃时尺寸最大,分别为13.3 nm和14.5 nm.该研究结果可为不同工作环境下奥氏体不锈钢中辐照肿胀情况的评估提供实验依据.

-

表 1 硫化矿尘样品粒度分布

Table 1 Size distribution of sulfide ore dust samples

表 2 不同硫化矿尘样品的爆炸强度参数

Table 2 Explosion strength parameters of different sulfide ore dust samples

表 3 不同硫化矿尘样品的最小点火能(MIE)

Table 3 Minimum ignition energy(MIT) of different sulfide ore dust samples

表 4 不同硫化矿尘样品的最低着火温度(MIT)

Table 4 Minimum ignition temperature(MIT) of different sulfide ore dust samples

表 5 不同硫化矿尘样品的爆炸下限浓度(MEC)

Table 5 Minimum explosion concentration(MEC) of different sulfide ore dust samples

表 6 硫化矿尘样品爆炸严重程度分类

Table 6 Classification of explosive intensity of sulfide ore dust samples

表 7 硫化矿尘样品灵敏性参数分类

Table 7 Classification of sensitivity parameters of sulfide ore dust samples

表 8 硫化矿尘样品危险性分级

Table 8 Hazard classification of sulfide ore dust samples

-

[1] NORDSTROM D K. Sulfide mineral oxidation[J]. Springer Netherlands, 2011: 856-858.

[2] 饶运章, 黄苏锦, 肖广哲. 高硫金属矿井矿尘爆炸防治关键技术及工程应用[C]//第八届全国采矿学术会议论文集, 2009: 766-768. [3] 饶运章. 金属矿山采矿环境安全研究[D]. 北京: 中国矿业大学, 2004. [4] RAO Y Z, HUANG S J, ZHANG J P, et al. Energy mechanism of sulphide dust explosion in sublevel mining drawing outlet for high sulphur metal ore mine[C]//Mine safety and efficient exploitation facing challenges of the 21st Century: CRC Press, 2010: 121-124.

[5] SOUNDARARAJAN R, AMYOTTE P R, PEGG M J. Explosibility hazard of iron sulphide dusts as a function of particle size[J]. Journal of Hazardous Materials, 1996, 51(1/2/3): 225-239.

[6] 叶红卫. 高硫矿床开采的特殊灾害及其发生机理[J]. 有色矿冶, 1995, 11(4): 5-9. https://www.cnki.com.cn/Article/CJFDTOTAL-YSKY504.010.htm [7] 田长顺, 饶运章, 许威, 等. 金属硫化矿尘爆炸反应过程机理分析[J]. 有色金属科学与工程, 2020, 11(6): 78-84. https://www.cnki.com.cn/Article/CJFDTOTAL-JXYS202006011.htm [8] 田长顺, 饶运章, 许威, 等. 金属硫化矿尘爆炸研究进展[J]. 金属矿山, 2020(4): 178-185. https://www.cnki.com.cn/Article/CJFDTOTAL-JSKS202004029.htm [9] 朱启超, 匡兴华, 沈永平. 风险矩阵方法与应用述评[J]. 中国工程科学, 2003, 5(1): 89-94. https://www.cnki.com.cn/Article/CJFDTOTAL-GCKX200301014.htm [10] 张锦鹏, 孙建华, 魏春荣. 基于风险矩阵法的矿山安全裕度的研究和应用[J]. 安全与环境工程, 2011, 18(4): 121-125. https://www.cnki.com.cn/Article/CJFDTOTAL-KTAQ201104030.htm [11] 靳江红, 李鑫磊, 王庆. 粉尘爆炸风险评估方法及应用研究[J]. 中国安全科学学报, 2019, 29(7): 164-169. https://www.cnki.com.cn/Article/CJFDTOTAL-ZAQK201907031.htm [12] 江湖一佳. 木质粉尘爆炸特性及其典型生产环境风险评估应用研究[D]. 广州: 华南理工大学, 2016. [13] PANG L, CAO J J, MA R, et al. Risk assessment method of polyethylene dust explosion based on explosion parameters[J]. Journal of Loss Prevention in the Process Industries, 2021, 69(6): 104397.

[14] GB/T 16426—1996. 粉尘云最大爆炸压力和最大压力上升速率测定方法[S]. [15] GB/T 16425—1996. 粉尘云爆炸下限浓度测定方法[S]. [16] GB/T 16428—1996. 粉尘最小着火能量测定方法[S]. [17] GB/T 16429—1996. 粉尘云最低着火温度测定方法[S]. [18] 孙翔, 饶运章, 李闯, 等. 硫化矿尘云最低着火温度试验研究[J]. 金属矿山, 2017(6): 175-179. https://www.cnki.com.cn/Article/CJFDTOTAL-JSKS201706036.htm [19] 李庆钊, 翟成, 吴海进, 等. 基于20L球形爆炸装置的煤尘爆炸特性研究[J]. 煤炭学报, 2011(增刊1): 119-124. https://www.cnki.com.cn/Article/CJFDTOTAL-MTXB2011S1025.htm [20] 刘志军. 硫化矿尘爆炸特性及多物理场耦合分析[D]. 赣州: 江西理工大学, 2018. [21] 袁博云. 硫化矿尘云爆炸强度与爆炸下限浓度试验研究[D]. 赣州: 江西理工大学, 2016. [22] ZHAO Y J, ZHANG W D, FENG D D, et al. Experimental study of the flame propagation characteristics of pulverized coal in an O2/CO2 atmosphere[J]. Fuel, 2020, 262(15): 116678.1-116678.7.

[23] YU Y Q, FAN J C. Research on explosion characteristics of sulfur dust and risk control of the explosion[C]//2014 International Symposium on Safety Science and Technology: Beijing, China, 4-6 November 2014. : Elsevier B.V., 2014: 449-459.

[24] 叶亚明, 胡双启, 胡立双, 等. 锰粉尘云最低着火温度的实验研究[J]. 科学技术与工程, 2016, 16(8): 296-299. https://www.cnki.com.cn/Article/CJFDTOTAL-KXJS201608051.htm [25] 代濠源, 樊建春, 刘迪, 等. 粒径对硫磺燃烧爆炸特性影响的试验研究[J]. 中国安全生产科学技术, 2015, 11(2): 120-124. https://www.cnki.com.cn/Article/CJFDTOTAL-LDBK201502026.htm [26] 王林元, 吕瑞琪, 邓洪波. 不同粒径镁铝合金粉尘爆炸与抑爆特性研究[J]. 中国安全生产科学技术, 2017, 13(1): 34-38. https://www.cnki.com.cn/Article/CJFDTOTAL-LDBK201701009.htm [27] 饶运章, 肖春瑜, 许威, 等. 硫化矿尘云爆炸下限浓度研究[J]. 矿业研究与开发, 2020, 40(10): 123-127. https://www.cnki.com.cn/Article/CJFDTOTAL-KYYK202010023.htm [28] UNE-EN 26184-1-1993, Explosion Protection Systems. Part 1: Determination of Explosion Indices of Combustible Dusts in Air. (ISO 6184-1: 1985)[S].

[29] 工贸行业重点可燃性粉尘目录(2015版)[J]. 林业劳动安全, 2015, 28(4): 3-5. [30] 邓煦帆. 粉尘爆炸危险性分级研究[J]. 防爆电机, 1992(1): 14-21. https://cpfd.cnki.com.cn/Article/CPFDTOTAL-ZGJS201610001014.htm [31] 郭露, 汪圣华, 刘嘉伟, 等. 木纤维粉尘的爆炸危险性分级[J]. 消防科学与技术, 2021, 40(5): 617-620. https://www.cnki.com.cn/Article/CJFDTOTAL-XFKJ202105004.htm [32] 何峥, 顾保虎. 基于蝴蝶结-贝叶斯网络的可燃性粉尘环境风险评估模型探讨[J]. 电气防爆, 2019(6): 35-38. https://www.cnki.com.cn/Article/CJFDTOTAL-DQFB201906014.htm [33] 陈斌. 硫化矿粉尘云最小点火能试验研究[D]. 赣州: 江西理工大学, 2016. [34] 饶运章. 硫化矿尘爆炸机理研究及防治技术[M]. 长沙: 中南大学出版社, 2018. -

期刊类型引用(4)

1. 朱斌,高通,涂艾林,李燕青,葛春毅,张彪,孙伟. 下向进路倾斜分层胶结充填体稳定性研究. 矿业研究与开发. 2024(01): 1-12 .  百度学术

百度学术

2. 杨昌龙,赵冠飞,苗雨奇,章仕仁,严华山,邱廷省. 充填料对硫化铜矿浮选指标的影响及其消除试验研究. 有色金属科学与工程. 2024(04): 598-607 .  本站查看

本站查看

3. 黄明发. 富水环境缓倾斜矿体采矿方法与突水防控研究. 中国矿山工程. 2024(06): 34-41 .  百度学术

百度学术

4. 马文强,张恒,王同旭. 遗留油页岩下分层开采时再回收顶板稳定性试验研究. 科学技术与工程. 2018(24): 63-71 .  百度学术

百度学术

其他类型引用(2)

下载:

下载: