Grinding energy consumption and particle size distribution characteristics of ground products with the nano-ceramic ball as the fine grinding medium

-

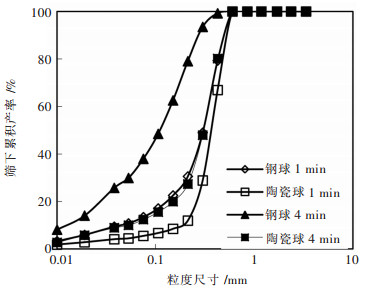

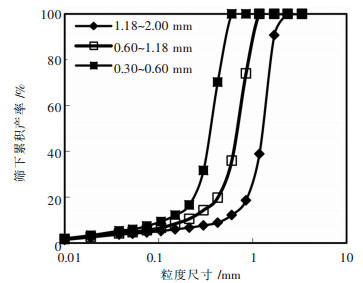

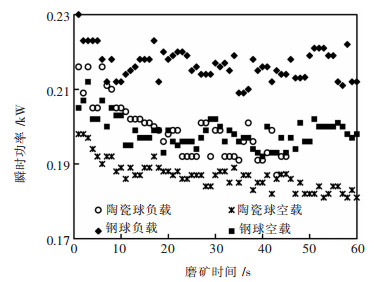

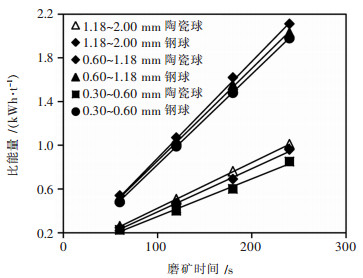

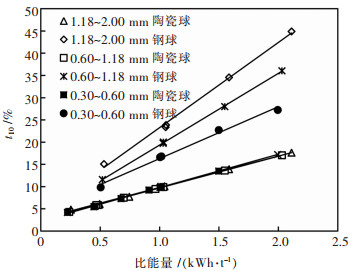

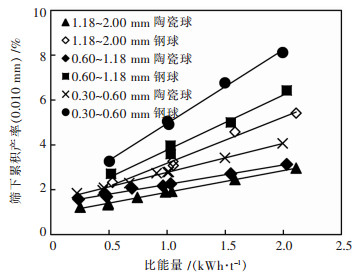

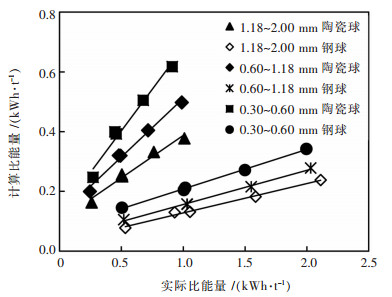

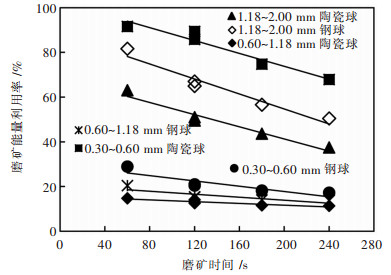

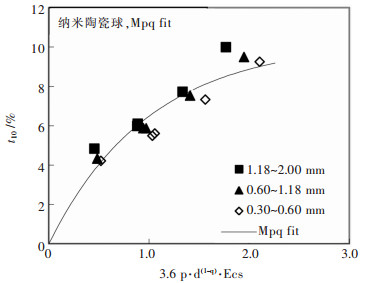

摘要: 纳米陶瓷球是一种以高铝为主要成分的轻比重磨矿介质.以1.18~2 mm、0.6~1.18 mm、0.3~0.6 mm 3个粒级样为研究对象,对其分别采用相同直径的纳米陶瓷球和钢球进行分批次磨矿试验,分析了其磨矿产品的粒度分布和磨矿能耗分布、能量利用率.试验结果表明,纳米陶瓷球作为细磨介质,与钢球相比,磨矿产品也有相同的粒度分布规律,符合JK粒度破碎模型.在相同磨矿条件下,纳米陶瓷球磨矿生产能力显然比不上钢球.但纳米陶瓷球比重轻,对能量利用程度大,磨矿产品中过粉碎更轻.纳米陶瓷球可能是立式球磨机中一种新型细磨介质.Abstract: The nano-ceramic ball, whose main component is high aluminum, is a grinding medium with a light specific gravity. The samples in the size of 1.18~2 mm, 0.6~1.18 mm, 0.3~0.6 mm are taken as the research objects, and the nano-ceramic ball and steel ball of the same diameter are used for batch grinding tests. Then the particle size distribution, grinding energy consumption distribution and energy utilization of ground products are analyzed. The tests show that the nano-ceramic ball, as a fine grinding medium, has the same particle size distribution law as the steel ball, both of which is consistent with the JK size-dependent breakage model. Under the same grinding conditions, the nano-ceramic ball is obviously inferior to the steel ball in terms of grinding production capacity. However, it might come out as a new type of fine grinding medium in vertical ball mills for its light gravity, high energy utilization and soft grinding.

-

7XXX(Al-Zn-Mg-Cu)铝合金一般称为超高强铝合金, 是在Al-Zn-Mg合金基础上通过添加Cu元素发展起来的, 其广泛应用于交通运输和航空航天领域[1]。上世纪四十年代, 美国研发了7075铝合金, 合金的淬透性及塑性[2]得到提高, 并且首次应用于飞机上, 由此奠定了7XXX(Al-Zn-Mg-Cu)铝合金的飞速发展基础[3, 4]。随着飞机结构件朝着大型化以及整体化方向发展, 对于材料性能的均匀性的要求越来越高, 美国Alcoa公司为提高合金的厚度限制, 通过降低7050和7150铝合金中硅、锰杂质元素含量, 提高锌镁比, 于2002年开发出7085铝合金, 此合金最大淬透层深度能够达300 mm, 淬透性超过其他7XXX系(AI-Zn-Mg-Cu)铝合金, 主要用于抗压结构[5, 6], 除高强、高韧及非常好的抗疲劳性能外, 淬火敏感性非常低.

淬火是后续时效后7XXX(AI-Zn-Mg-Cu)铝合金获得高淬透性和高性能非常关键的一个因素, 在淬火后合金冷却过程中, 温度不断降低, 随着溶质原子扩散速率的降低, 其过饱和程度不断增加, 第二相析出速率也较小。因此冷却过程中的淬火敏感温度区间和合金的停留会严重影响合金时效后的性能, 所以固溶处理后必须快速淬火, 使第二相减少析出; 但过快的冷却速度有时起反作用, 薄件容易变形以及厚件组织不均匀, 导致在表面和心部性能的不均匀, 为此, 各国铝业公司纷纷研发新型铝合金厚板, 提高其淬透性和综合性能.

目前, 高淬透性(或低淬火敏感性)[7]是铝合金综合性能的一个重要方面, 其代表产品是以美铝研制的7085铝合金。为了提高综合性能, 高淬透性对于淬火后高强铝合金材料进行后续时效热处理的来说是基础, 因此, 大规格制备高性能铝合金铝材的首先要求[7, 8]是材料淬透性的提高(或低淬火敏感性).

国内开展的7XXX(AI-Zn-Mg-Cu)系铝合金厚板的研发工作, 由于受到当时条件的限制, 同时也缺乏综合验证实验, 所以在材料固溶-淬火过程中没有解决厚截面构件的淬透性控制问题, 因此合金厚板的残余应力大, 组织和性能均匀性差。因此, 研究7XXX(AI-Zn-Mg-Cu)铝合金淬透性的问题对解决铝合金厚截面构件和材料的残余应力控制和组织均匀性均具有十分重要的理论价值与工程意义.

1 铝合金材料淬火特性的表征指标

1.1 淬火

淬火是固态下高温状态的金属合金降低到室温的一个过程, 合金经过淬火最终成为另一种亚稳态。在金属材料热处理工艺中[9]淬火是应用最广泛的一种工艺方法, 铝合金的耐磨性、硬度及某种特殊性能通过淬火能大幅度提高。淬火过程中关系产品质量的关键因素是铝合金厚板能否淬透以及淬透性的高低, 因此淬透深度在铝合金厚板淬火过程中如何提高, 使该材料芯部和表面性能的差异降到最低水平, 都需要深入研究分析.

淬火的过程中, 7XXX(AI-Zn-Mg-Cu)系合金的淬火速率的大小对时效强化效果起着非常重要的作用[10]。由于该系合金厚板存在淬火敏感性, 淬火速率在它的中心往往较小, 合金淬火速率慢时, 固溶体稳定性较低, 粗大平衡第二相容易在淬火冷却的过程中以高能界面和异质质点为核心析出, 削弱时效强化能力, 降低固溶体饱和度, 导致组织性能在厚板厚度方向不均匀.

目前, 辊底式淬火炉[11]在中厚板生产厂家大都在采用, 其由五部分(如图 1所示)组成。设备的高压区进行铝合金淬火, 在样品表面喷淋嘴喷出淬火水, 迅速冷却样品。使用该设备板材厚度可进行处理的范围较大, 大约为2~200mm.

1.2 淬透性

在规定的工艺条件淬火, 合金获得的最大淬硬层的深度称为淬透性, 它表征了试样硬化层深度的大小的能力。试样由表面到规定为某个硬度值的所在位置时的距离称为硬化层深度。淬透性在材料的成分一定时是个固定值, 即使形状、尺寸及淬火条件相同, 但淬硬层深度随着试样成分不同也不相同。淬透性也是量化值, 能够衡量有效硬化层深度的大小, 淬透性好淬硬层深度越深, 反过来说淬透性越差那么淬硬层深度越浅.

1.3 淬硬性

淬硬性表示是淬火时铝合金获得硬度高低的能力, 如果经相同工艺淬火后试件形状、尺寸相同, 但组织成分含量不同, 所获得的是不相同的硬度值, 此时进行淬硬性的比较可以根据所获得的最高硬度来, 硬度越低的淬硬性就越差, 硬度越高的淬硬性越好。淬硬性不随零件的形状和尺寸而变化, 是材料的一个固有属性, 当材料的成分固定时, 淬硬性也是一个固定值。但许多外部条件决定了实际硬度值, 也就是说在特定工艺条件下, 合金淬硬性不一定能够得到其最大的硬度值.

1.4 淬火敏感性

淬火敏感性是指当淬火速率改变时, 铝合金力学性能同时变化情况, 如果淬火敏感性增大, 表现在就是前者减小, 后者随之下降, 下降程度很大, 其主要原因是表层和中心冷却速率出现不均匀变化, 表层冷却速度大, 中心的往往较小, 整体性能随之下降, 因此, 获得高性能铝合金, 必须要解决合金的淬火敏感性问题[12-14].

7XXX(AI-Zn-Mg-Cu)铝合金存在淬火敏感性, 其原因是平衡相缓冷时析出, 从而造成合金的过饱和度降低, 同时时效强化效果减弱, 所以随着淬火速率的减小其力学性能降低, 产生淬火敏感性[13]。淬火敏感性的影响因素有:①平衡相的析出:对于7XXX(AI-Zn-Mg-Cu)铝合金而言, 如果合金元素(Cu+Mg+Zn)在缓冷淬火过程中复合添加, 合金平衡相会析出, 因此淬火敏感性增大[15]。②晶粒组织形态:淬火敏感性随着再结晶及大角度晶界组织出现而增大[16]。③微量元素的作用:微量Cr和Mn的添加, 可以细化晶粒, 抑制再结晶, 但同时增强合金的淬火敏感性。但淬火敏感性[17]随着微量Zr的添加不会发生上述情况.

2 铝合金淬透特性的研究方法

铝合金淬透性是在合金淬火-时效后的性能与淬火时冷却速率大小相关联的特性, 合金的综合性能如力学性能和硬度及残余应力分布受到铝合金淬透性大小影响。对7XXX系(AI-Zn-Mg-Cu)铝合金的淬透性研究, 目前国内外相关的研究方法如下几种:

2.1 端淬一硬度试验法测定铝合金淬透层深度

端淬-硬度试验法是用专门的淬透性测量装置在特定的淬火冷却条件下测定材料试样淬透层深度, 从而得到其淬透性曲线, 见图 2。淬火测定过程为样品首先固溶处理, 然后进行淬火, 淬火时要放在专门的装置上, 从固溶到放在专门的淬火装置上时间要尽可能短, 试样冷却后, 就开始测量, 首先硬度从试样末端起开始测定, 每隔一定距离比如5mm测量一次, 与末端距离有关联的硬度曲线就是淬透性曲线[18].

端淬一硬度试验法试验过程中, 喷嘴直径、喷水流量的大小、试样尺寸及喷水时间等到目前还没有统一的标准.

张新明[13]等为了研究铝合金厚板的淬透性, 采用末端淬火方法, 以7055, 7050和7085铝合金为对象, 研究合金成分对淬透性的影响机理和规律, 探明合金成分与淬火析出相之间的关系。图 3所示为3种合金的淬透性曲线及硬度与冷却速率的关系, 研究结果表明:硬度较高的是7055合金以及7050合金, 当端淬距离增大时, 硬度下降, 并且下降的速度很快, 硬度下降到一段程度后没有太大的变化; 而硬度较低的是7085合金, 硬度下降较缓, 从曲线图上3种合金的淬透层深度分别约46mm, 62mm和98 mm以上, 从淬透性来讲7085合金最好, 7055合金的淬透性最差, 而7055, 7050和7085合金的硬度(H)与冷却速率(RC)的对数呈线性关系, 3种合金的曲线斜率依次减小。三种合金的硬度(H)与冷却速率(RC)关系式分别为:H =160.7 + 27.6lg RC, H =161.3+ 20.7lg RC, H =158.9 +11.0lg RC.

Newkirk等[19]对7075和7050铝合金通过末端淬火方法, 研究了淬火冷却速率对微观组织及合金硬度的影响。熊柏青等[20]对新型合金(A1-7.5Zn-1.65Mg-1.4Cu-0.12Zr)采用末端淬火方法进行淬火敏感性评价, 该新型合金测得淬透深度可达120 mm, 具有淬火敏感性低, 即淬透性高的特点, 同时对7150及7B04也采用末端淬火方法进行测定, 与新型合金进行比较, 新型合金淬透淬透深度不仅高于同时测试的7150合金(55 mm), 同时远高于7B04合金(20 mm).

2.2 等温时效一电导率试验法测定铝合金, TTT(Temperature-Time-Transfermation)曲线

等温时效-电导率法是用不同时效温度下测得的电导率值进行连接, 绘出TTT曲线图。具体步骤为:试验样品经过固溶, 再进行水淬, 水淬前在盐浴炉中保温, 经过不同温度和不同的时间, 水淬后对电导率进行测量[21], 零析出定义为对初始固溶态样品测量出的的电导率, 完全析出定义为过时效态样品测量出的的电导率.

李慎兰[22]等采用分级淬火的实验方法, 将过饱和固溶体的零分解对应于合金固溶态下测得的的电导率(33.3IACS), 280 ℃等温48 h测得的电导率(39.6% IACS)对应于过饱和固溶体的完全分解, 等温过程中析出相的转变f采用下面公式来表征:

利用上述公式计算得到等温处理下电导率对应于完成不同的转变量, 建立等温温度和时间坐标系, 在转变量为10%、20%、30%、40%标出不同等温温度下的数值点, 再分别连接这些点, 如图 4所示即可得到实验合金的TTT曲线。从图 4可以看出, 7003铝合金等温保温时, 淬火态电导率随保温时间的延长呈上升趋势。7003铝合金的TTT曲线呈“C”型, 其鼻尖温度在280 ℃左右, 在鼻尖温度附近淬火敏感性最高, 合金的孕育期和高温区及低温区相比最短。对于淬火敏感性来说, 高温区最小, 孕育期最长, 低温区介于中温区和高温区之间.

2.3 等温时效-力学性能试验法测定铝合金TTP(Temperature-Time-Properties)曲线

TTP曲线一般横坐标表示时间、纵坐标表示温度, 是等温时效-性能转变关系曲线, TTP曲线是研究铝合金淬透性性能中最常用的手段之一.

Evancho和Staley[23, 24]提出了TTP曲线方程, 通过动力学的分析研究, 对铝合金连续冷却析出进行定量分析:

式中, k1为未转变分数的自然对数, 当析出一定分数溶质时, C(T)为所需要的临界时间(s); 当改变k1的数值, 得到的TTP曲线对应k1转变分数; k2为一个常数, 其与形核数目的倒数有关; k3为常数( J·mol -1), 与形核能有关; T为温度(K); R为气体常数(J·mol -1·K -1); k4为常数(K), 与固溶相线温度有关; k5也为常数(J·mol -1), 与扩散激活能有关。李慎兰[23]为了避免转移时间影响实验, 采用分级淬火的实验方法, 测定未等温就进行时效处理后的合金硬度(126.4 HV1)作为100%, 故利用上述方程进行拟合时先取峰值硬度的90%作为硬度实验点, 得到方程中k2~ k51的参数值, 结合合金淬火后等温处理时效态硬度的测试拟合得到7003合金时间-温度-性能(TTP)曲线如图 5所示。图中点为实测实验数据, 线为拟合结果.

由图 5可知, 7003合金的TTP曲线呈“C”型, 实验数据与拟合结果基本一致, 挤压态鼻尖温度为280 ℃, 在此温度下合金的淬火敏感性较高[25], 孕育期很短, 而高温区淬火敏感性最低, 低温区的淬火敏感性次之, 这与合金的TTT曲线结果一样。如果取硬度转变曲线得标准为99.5%, 开始转变的保温时间为10 s时, 也就是说对于7003铝合金鼻尖温度附近, 其鼻温的孕育期为10 s, 淬火敏感温度区间很小.

张新明等[26]对7050铝合金分级淬火, 得到TTP曲线, 结果表明对于7050铝合金有一定的淬火敏感性, 淬火敏感区间为240~420℃, 鼻尖温度在330℃左右。淬火双级时效的TTP曲线往右移, 相比较淬火单级时效, 采用双级时效, 淬透性提高, 淬火敏感性降低.

2.4 测定铝合金CCT(Continuous-Cooling-Transfermation)曲线的连续冷却-相变试验法

在不同淬火冷却速率条件下铝合金的CCT曲线可以很好地反映出铝合金的组织与性能变化, 它是合金固溶后进行连续冷却过程中得出的, 得到的临界冷却速度参数在实际的生产中能够直接应用。CCT曲线的测定方法有多种, 如动态电阻法、DSC试验法等, 还有XRD试验法和硬度测试法等.

李红英等[27]对7A04铝合金固溶处理后采用动态电阻法测定连续冷却转变CCT曲线, 测定过程为先测空冷、炉冷的电阻-温度曲线, 再测改变风量程度的风冷以及液氮冷等, 结果近似为直线, 当合金发生相变时, 电阻-温度曲线偏离直线, 在相变结束重新回归直线, 依据电阻-温度曲线确定冷却过程中的相变点, 建立温度-对数时间坐标系, 将开始相变温度、结束相变温度和冷却速率不同的冷却曲线在坐标系里绘制出并将各点连接, 并将临界冷却速度范围标识出, 就得到CCT图, 如图 6所示, 它的优点是测量速度快、制样简单、操作方便.

DSC试验法操作简单, 试验的过程是首先测得放热曲线, 并且在不同冷却速率下, 得到经过处理后的开始相变温度和结束温度, 就可以绘制出CCT曲线, 其缺点是对设备要求很高, 国内的状况是在快速冷却这方面很少有DSC设备能做到。0.Kessler等测得了Al-4.5Zn-1Mg的CCT图[28], 就是DSC试验法.而Dorward R.C等[29]绘制的7075合金的CCT曲线, 则是利用硬度测试的方法.

3 铝合金材料淬透性研究现状

研究表明, 为了提高铝合金综合性能, 淬火后时效析出进行强化是一个有效途径。经过固溶和淬火处理后的合金, 过饱和程度得到提高, 合金在后续的时效过程中, 过饱和固溶体发生分解, 时效析出相的数量增加, 强化效果得到增强。淬火及时效后, 固溶体分解, 基体析出相的形核及长大主要有四个过程:(过饱和固溶体)SSSS— GP区—(六方结构过渡相)η’—(六方结构平衡相)η, 淬火对过饱和固溶程度的增加及合金后续时效强化起着很重要的作用.

铝合金淬火是是在急冷方式下, 将过饱和状态从高温状态固定到室温的过程。由于过饱和状态极不稳定, 结果在时效后性能下降, 通常称作淬火敏感性。由于在热处理工艺如固溶、淬火以及时效过程后的组织性能不均匀性, 铝合金构件和厚截面材料存在淬透性问题, 随着综合性能的提升和板厚的增加, 淬透性问题愈加突出。到目前为止, 铝合金的淬透性还没有建立起一套的公认完整的分析测试方法, 虽然有少量文献报道中涉及, 但由于每次实验采用的分析测试方法不尽相同, 所以造成试验结果获得的的参数有差异[15], 相互之间可比性差.

大多数铝合金由于受厚板形状和力学性能的影响对于冷却速率都很敏感, 尤其淬火过程中试件转移时间、淬火介质、材料几何形状和尺寸以及材料表面状态的影响更大[21]。对于铝合金材料来说, 获得高淬透性的一个因素是提高其淬火冷却速率, 但是后果是淬火残余应力随之增大[30], 其原因主要是由于芯部离表层远, 在急冷淬火时, 散热受到层层阻碍, 芯部温度还处于固溶温度附近, 散热缓慢; 表层接触面积大容易散热, 冷却速率特别快, 导致表层和芯部之间有很大的温度差, 这种温度差达到一定限度时导致了一系列物性参数差异, 如热膨胀系数、弹性模量等, 最终残余应力在淬火过程中会产生, 并且在淬火材料中分布复杂[15]。对大规格铝材淬透性进行深入研究, 控制淬火过程中残余应力, 最终获得淬火冷却过程中残余应力极小化与铝合金材料性能极大化全程协调控制方案.

综上所述, 在高性能大规格铝材的技术研究、制备与实际生产中, 迫切地需要一种淬透性定量表征方法, 不仅能对淬火过程中相关物热参数进行表述, 而且能够定量表征各种内外因素对铝合金材料淬火深度的影响.

4 结语

(1) 铝合金的淬透性至今还未有一套完整的体系进行实验与评价, 其测定主要参考钢铁测定与实验方法。铝合金的淬透性可在一定程度上用端淬法测定淬透层深度以及TTT曲线、TTP曲线和CCT曲线进行评估.

(2) 7XXX系(AI-Zn-Mg-Cu)铝合金在淬火工艺上为了获得高的淬透性可以采用提高淬火冷却速率的方法, 但可能造成的后果是淬火残余应力增大, 所以获得高性能7XXX系(AI-Zn-Mg-Cu)铝合金的一个关键问题是提高淬透性的同时要兼顾减小残余应力.

-

表 1 磨矿介质物理性能

Table 1 Physical properties of the grinding media

-

[1] 段希祥.选择性磨矿的应用研究[J].云南冶金, 1990 (3) :21-24. http://d.old.wanfangdata.com.cn/Thesis/Y705238 [2] 段希祥.矿石细磨及其工艺特征研究[J].云南冶金, 1987(6):21-25. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=317660 [3] 杨金林, 莫凡, 周文涛, 等.选择性磨矿研究概述[J].矿产综合利用, 2017(5):1-6. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=kczhly201705001 [4] 黄万抚, 肖良.钨矿选矿工艺研究进展[J].有色金属科学与工程, 2013, 4(1):57-61. http://ysjskx.paperopen.com/oa/DArticle.aspx?type=view&id=201301012 [5] 潘新潮, 段希祥.选矿厂细磨磨矿介质的选择及研究[J].有色金属设计, 2002(4):26-31. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=ysjssj200204007 [6] 凌永发, 段希祥.细磨介质形状的选择及应用研究[J].有色金属(选矿部分), 2001(6):41-44. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=ysjs-xk200106009 [7] 叶景胜, 廖宁宁, 吴志强, 等.钢锻作细磨介质下的磨矿能耗与粒度分布特征[J].有色金属科学与工程, 2018, 9(6):65-71. http://ysjskx.paperopen.com/oa/DArticle.aspx?type=view&id=201806011 [8] 童佳琪, 方鑫, 徐今冬, 等.六棱柱作细磨介质下的磨矿能耗与粒度分布特征[J].有色金属科学与工程, 2019, 10(3):86-91. http://d.old.wanfangdata.com.cn/Periodical/jxysjs201903015 [9] 江领培, 吴彩斌, 雷阿丽, 等.纳米陶瓷球在某萤石粗精矿再磨中的试验研究[J].非金属矿, 2018, 41(3):66-68. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=fjsk201803022 [10] 江领培, 吴彩斌, 朱亮亮, 等.某低品位萤石尾砂再选试验研究[J].非金属矿, 2018, 41(5):73-75. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=fjsk201805023 [11] 佚名.金钼集团纳米陶瓷球应用于立磨机效果良好[J].有色冶金节能, 2018, 34(5):64. http://www.cqvip.com/QK/93975X/20189/676366757.html [12] 江领培, 吴彩斌, 雷阿丽, 等.纳米陶瓷球在某萤石粗精矿再磨中的试验研究[J].非金属矿, 2018, 41(3):66-68. http://d.old.wanfangdata.com.cn/Periodical/fjsk201803022 [13] 刘卫东, 李军远, 常传平.纳米陶瓷研磨体绿色节能生产线的开发[J].陶瓷, 2017(3):46-51. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=tc201703010 [14] 廖宁宁, 吴彩斌, 吴志强, 等.纳米陶瓷球对铜硫矿磨矿和浮选的影响[J].有色金属工程, 2019, 9(1):70-76. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=ysjs201901012 [15] XIE W, HE Y, GE Z, et al. An analysis of the energy split for grinding coal/calcite mixture in a ball-and-race mill[J]. Miner Eng, 2016, 93:1-9. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=0bf6b0fd48daccd1bd94f0f74d9162dd

[16] SHI F, KOJOVIC T. Validation of a model for impact breakage incorporating particle size effect[J]. Int J Miner Process, 2007 (82):156-163. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=54619314f91d0d60f7ab77a90a3ecc20

[17] SHI F A. Review of the applications of the JK size-dependent breakage model Part 1: Ore and coal breakage characterisation[J]. Int J Miner Process, 2016(155):118-129.

[18] SHI F A. Review of the applications of the JK size-dependent breakage model Part 2: Assessment of material strength and energy requirement in size reduction[J]. Int J Miner Process, 2016(157):36-45.

[19] SHI F A. Review of the applications of the JK size-dependent breakage model Part 3: Comminution equipment modelling[J].Int J Miner Process, 2016(157): 60-72. https://www.onacademic.com/detail/journal_1000039528898610_86fa.html

[20] 段希祥, 肖庆飞.碎矿与磨矿[M].北京:冶金工业出版社, 2012 [21] BOND F C. Crushing and Grinding Calculations Parts 1 and 2[J]. British Chemical Engineering, 1961, 6(378-385): 543-548.

-

期刊类型引用(10)

1. 宫子琪,郑理银. 含Sc超高强度铝合金成分优化及组织性能研究. 有色金属科学与工程. 2025(01): 75-84 .  本站查看

本站查看

2. 于含樟,杜依诺,徐磊,郭占成. 超重力对梯度Al-Zn-Mg-Cu合金成分和微观组织的影响. 有色金属科学与工程. 2024(02): 167-179 .  本站查看

本站查看

3. 刘锦勋,赵公澍,郑子樵. 铝锂合金淬火敏感性的研究进展. 中国有色金属学报. 2024(07): 2127-2146 .  百度学术

百度学术

4. 马少明. 轧制温度对7075铝合金组织演变及力学性能影响. 材料研究与应用. 2024(04): 656-661 .  百度学术

百度学术

5. 唐鹏,黄嘉良,刘倩男,邓松云. 时效时间对7075-T6铝合金组织与性能的影响. 金属热处理. 2023(07): 131-137 .  百度学术

百度学术

6. 刘敬福,叶建军,周祥春. 双级时效对Al-7.02Zn-2.6Mg-0.35Mn合金组织及性能的影响. 功能材料. 2022(01): 1077-1084 .  百度学术

百度学术

7. 丁幸宇,陈俭,滕广标,阮涛涛,高森田. 减少铝合金挤压制品粗晶环的方法研究进展. 有色金属加工. 2022(01): 10-14 .  百度学术

百度学术

8. 张桂飞,周旭峰,刘兆平,毛勇. 石墨烯增强铜基复合材料的挑战及其对策. 稀有金属. 2022(07): 946-953 .  百度学术

百度学术

9. 王瑞雪. 7×××系铝合金厚板表层局部“色差”缺陷原因分析. 铝加工. 2020(02): 28-31 .  百度学术

百度学术

10. 赵芳,胡皓,荣伟,陆宏韬,刘旭东. 6061铝合金挤压型材性能影响因素分析. 有色金属材料与工程. 2019(06): 21-25 .  百度学术

百度学术

其他类型引用(9)

下载:

下载: