Study on the composition optimization and microstructure properties of super high-strength aluminum alloy with scandium

-

摘要:

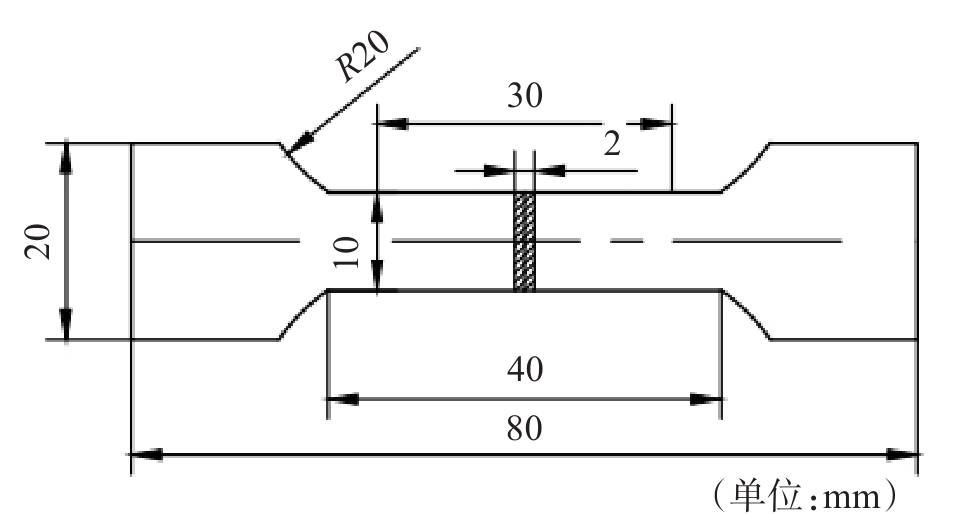

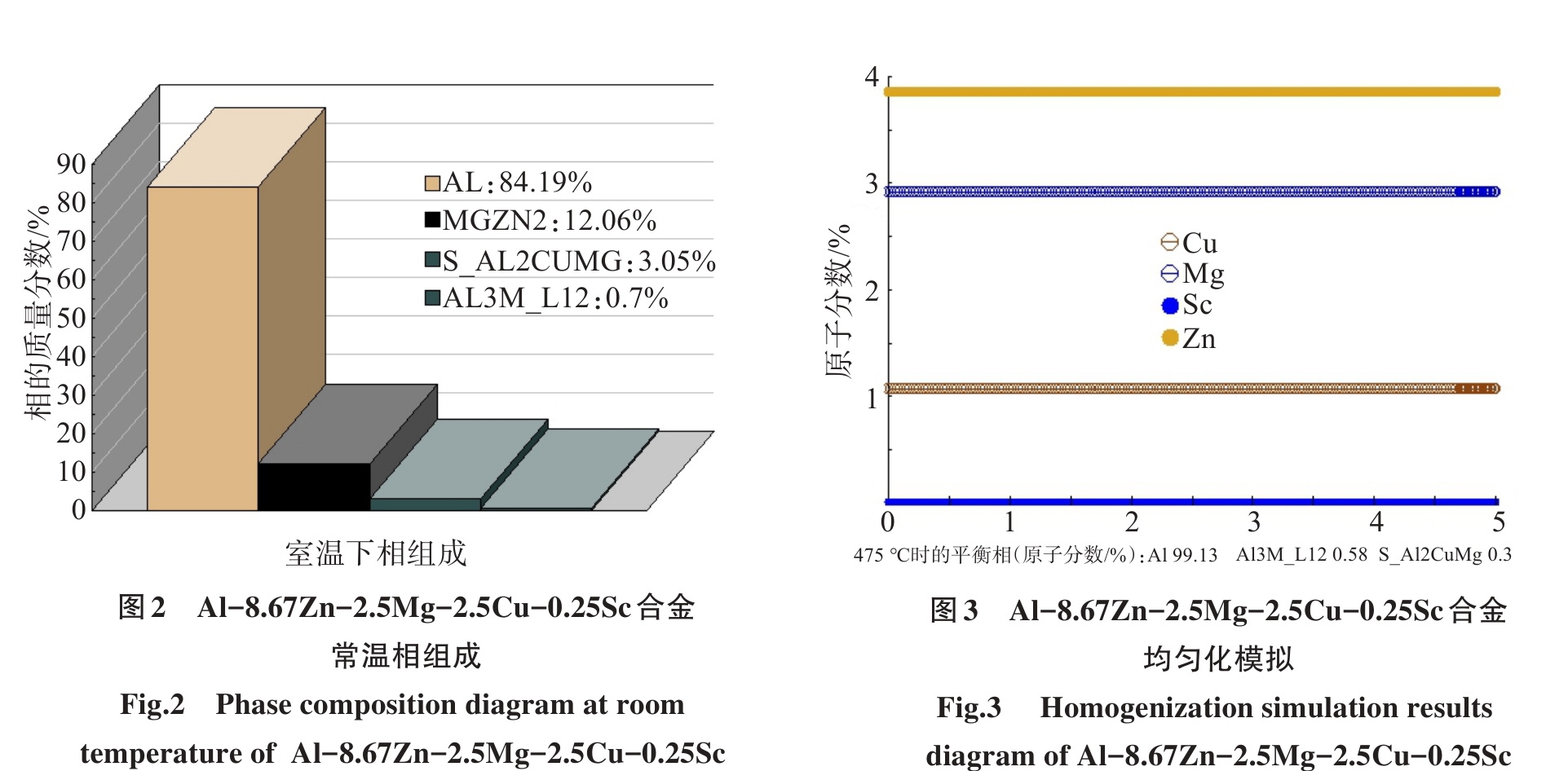

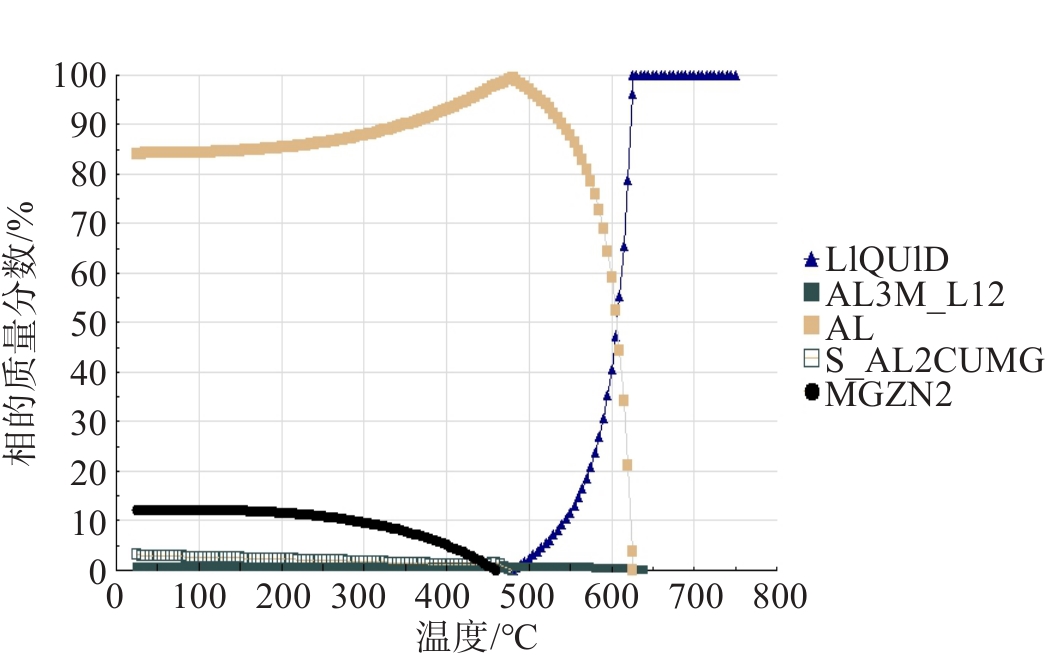

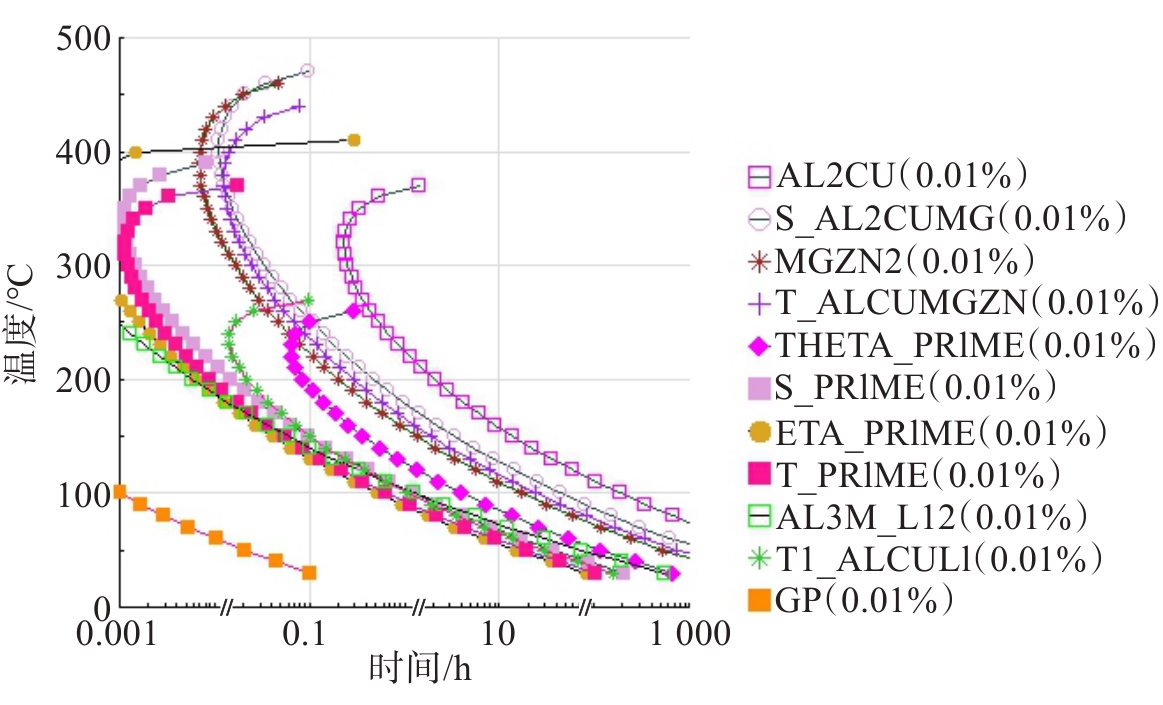

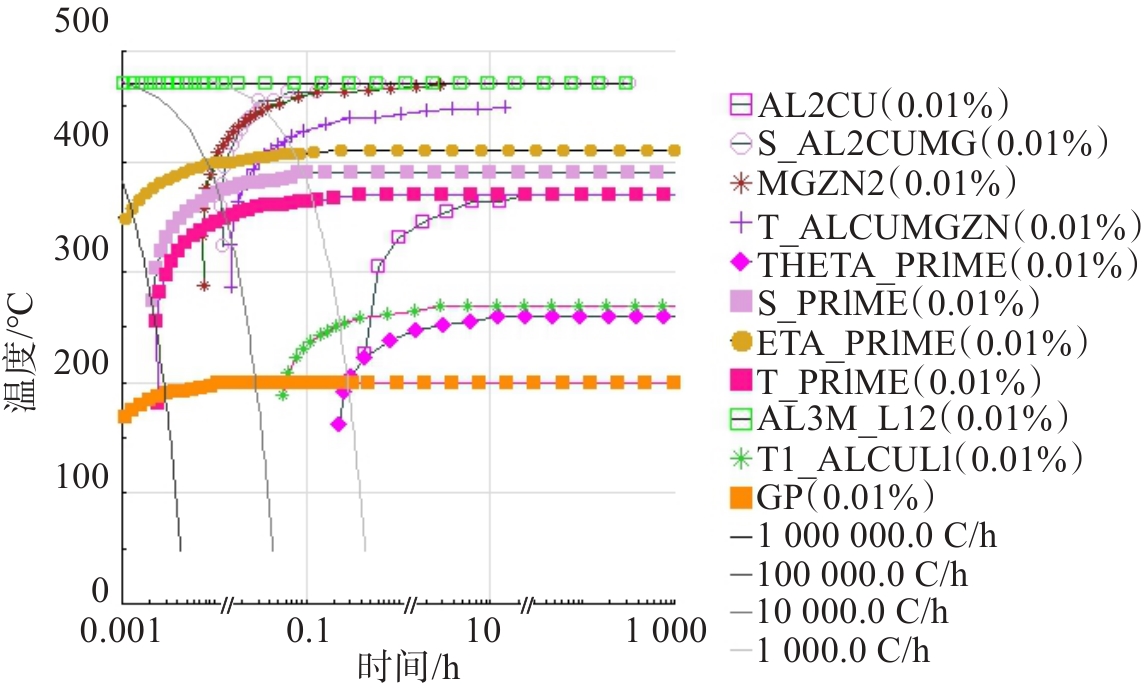

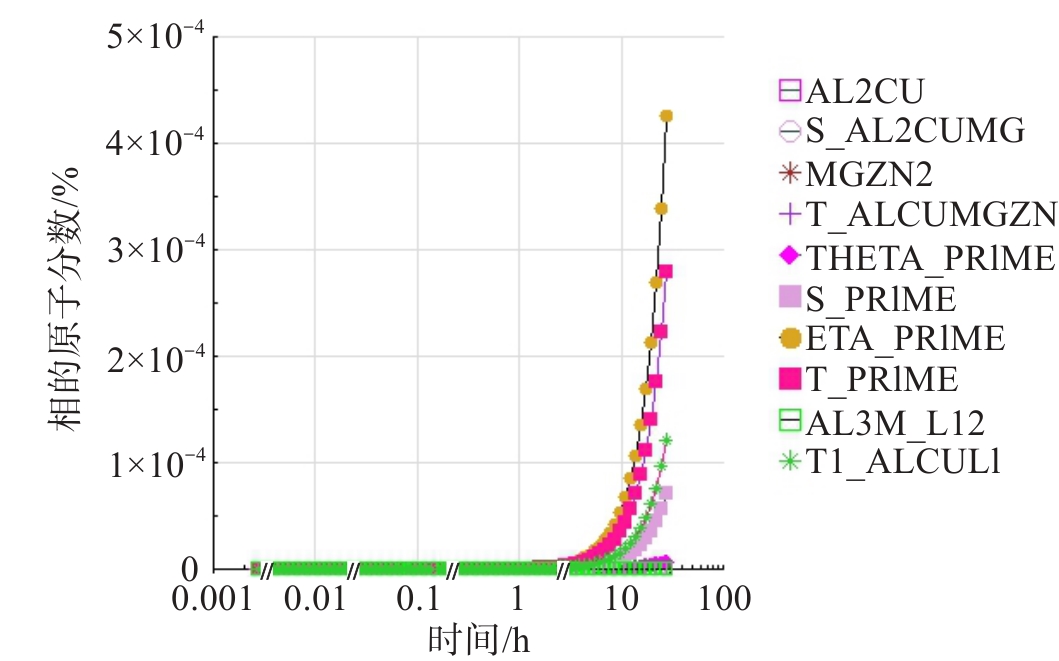

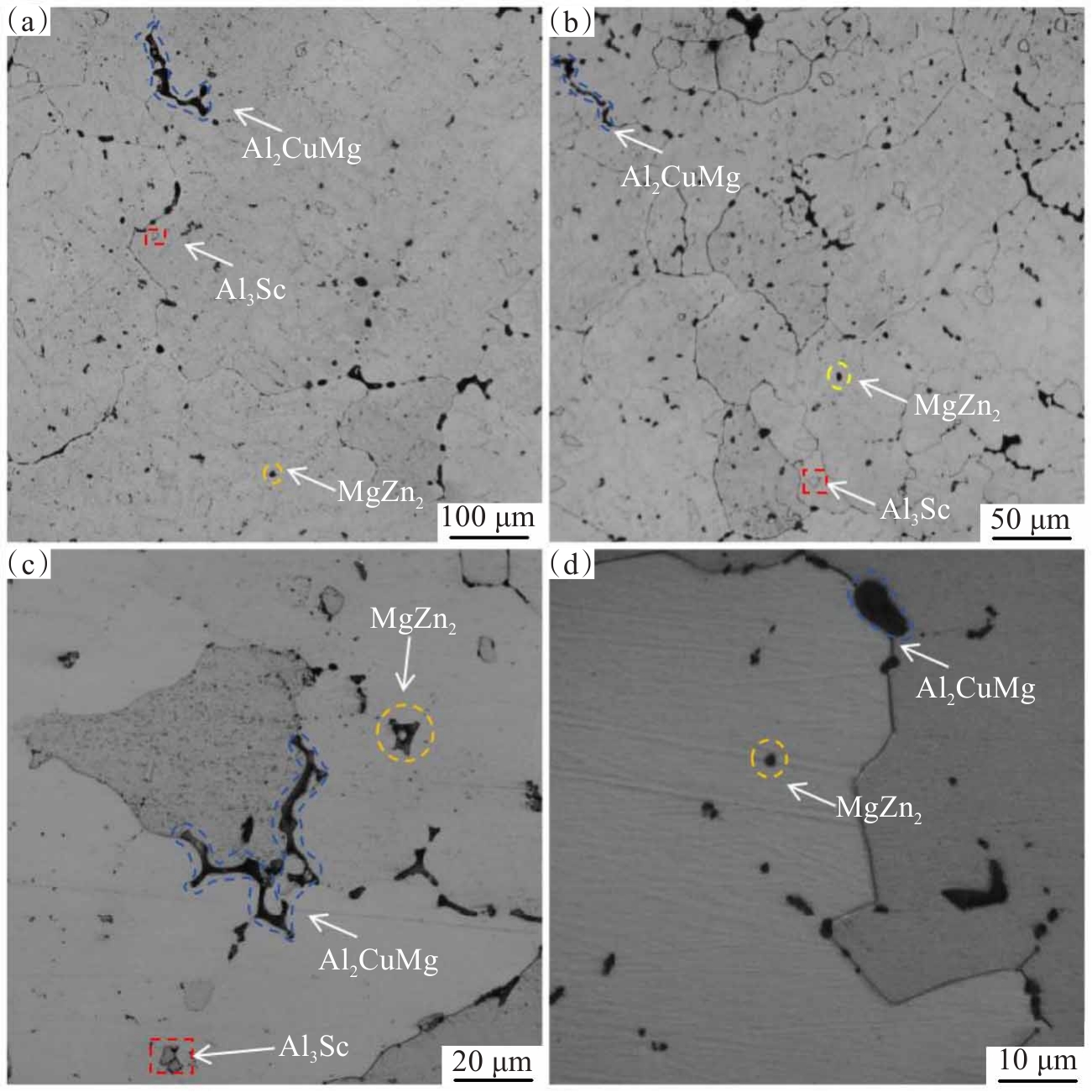

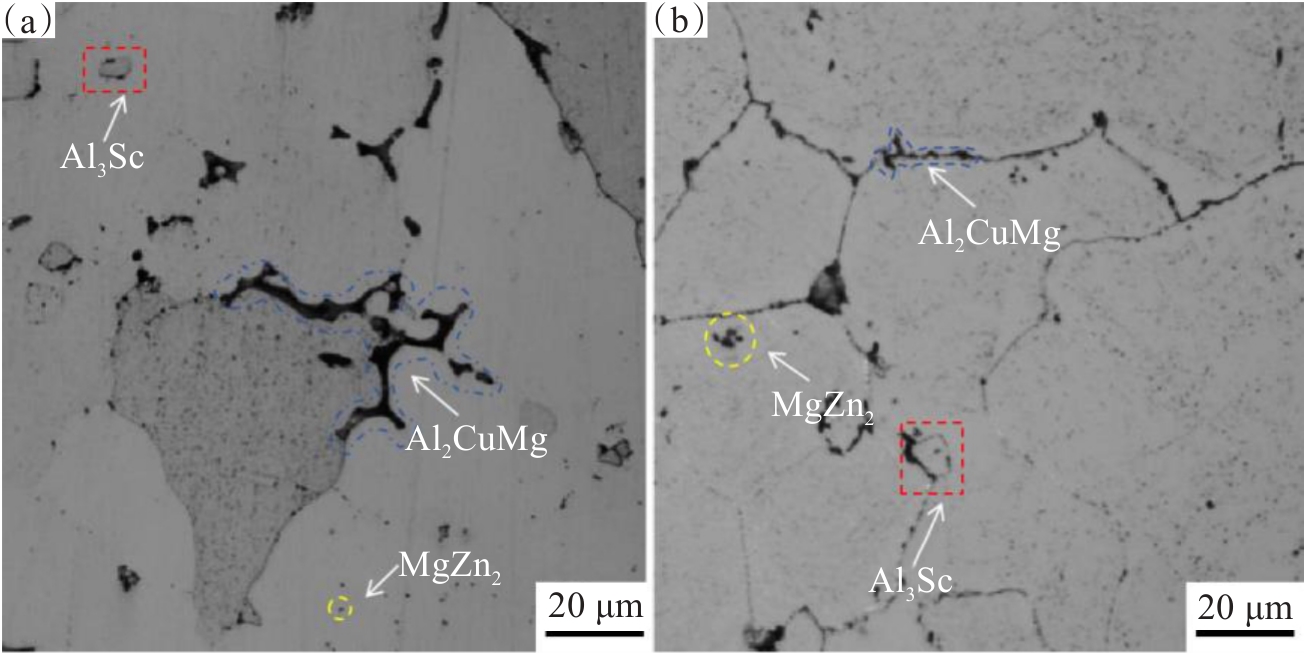

本文以铸态 Al-8.67Zn-2.5Mg-2.5Cu铝合金为研究对象,利用 Jmatpro 软件模拟计算合金相图与性能,确定较优的Sc元素添加量及其热处理工艺,并通过电弧炉制备合金铸锭,研究合金元素Sc及固溶时效工艺对试样的组织演变影响,探讨合金强化机理。结果表明:当添加0.25%的Sc元素时合金的抗拉强度和硬度单次提升量最大,并且可以避免Al3Sc的偏聚现象。Al-8.67Zn-2.5Mg-2.5Cu-0.25Sc合金的数值模拟硬度和抗拉强度分别为139.13 HV和424.12 MPa。合金较优的均匀化、固溶和时效热处理工艺制度为475 ℃/24 h+482 ℃+25 ℃/16 h。当冷却介质的冷速大于174.23 ℃/s,试样固溶的转移时间小于0.42 s时可以抑制第二相析出,进而获得过饱和固溶体。铸态铝合金均匀化热处理后的硬度、抗拉强度和延伸率分别为139.86 HV、432.1 MPa和10.31%,固溶时效后其硬度、抗拉强度和延伸率分别提高了35.42 HV、146.6 MPa和2.4%。

Abstract:With Al-8.67Zn-2.5Mg-2.5Cu aluminum alloy as the research object, using Jmatpro software to simulate and calculate the alloy phase diagram and properties, the optimal amount of Sc element added and its heat treatment process was determined, and alloy ingots were prepared through electric arc furnace. The influence of Sc element and solid solution aging process on the microstructure evolution of the sample was studied, and the strengthening mechanism of the alloy was explored. The results indicate that the tensile strength and hardness of the alloy were maximized when 0.25% Sc element was added, and the polarization of Al 3 Sc can be avoided. The numerically simulated hardness and tensile strength of the Al-8.67Zn-2.5Mg-2.5Cu-0.25Sc alloy are 139.13 HV and 424.12 MPa, respectively. The optimal heat treatment process for the alloy, including homogenization, solid solution, and aging, is 475 ℃/24 h+482 ℃+25 ℃/16 h. By cooling the samples at a cooling rate greater than 174.23 ℃/s and transferring them to the solid solution for less than 0.42 seconds, second-phase precipitation can be inhibited, resulting in an oversaturated solid solution. After homogenization heat treatment of the as-cast aluminum alloy, the hardness, tensile strength, and elongation are 139.86 HV, 432.1 MPa and 10.31%, respectively. After solid solution and aging, the hardness, tensile strength, and elongation of the alloy are increased by 35.42 HV, 146.6 MPa and 2.4%, respectively.

-

氢氧化镁(Mg(OH)2)因兼具无毒、无味、无腐蚀、阻燃、消烟、热分解温度高(340~450 ℃)和环保等优点,已成为高分子材料阻燃领域中极具前途的阻燃剂之一[1]。但是,目前研发的氢氧化镁阻燃剂还存在如下不足[2]:①产品粒径大,阻燃效率低,实际应用时需大量填充,严重损害材料的力学性能。②产品粒度不均匀,团聚现象严重,不利于在高分子材料中分散。③产品表面极性强,与有机高分子的相容性较差。④以水氯镁石制备的氢氧化镁,氯含量高,作为阻燃剂会产生HCl等有害气体。为弥补上述不足,研究者从制备方法和表面改性方面,对氢氧化镁的形貌、粒径和表面极性等进行了研究。

在改性方面,目前大部分研究集中于改性剂的选择,在制备过程中,通过表面活性剂(硬脂酸钠等)、偶联剂(有机硅烷等)以及表面聚合包覆(聚合物等)降低表面极性和增加与有机高分子的相容性。PIPEROPOULOS等[3]研究了表面活性剂十六烷基三甲基溴化铵(CTAB)对氢氧化镁结构、形貌和物理性能的影响,结果表明,当CTAB浓度为2.0 mmol/L时,促进形成了分离良好的氢氧化镁颗粒,降低了氢氧化镁的平均粒径;ZHU等[4]采用钛酸酯偶联剂改善氢氧化镁与聚对苯二甲酸乙二醇酯(PET)的相容性,结果表明,直径为0.1~0.5 μm的PET与改性纳米Mg(OH)2颗粒(改性剂含量:10%、20%和30%)相容性良好;YANG等[5]以合成的碳微球包覆氢氧化镁提高其阻燃性能,结果表明,氢氧化镁和碳微球(CMSs)对PET具有协同阻燃作用。虽然这些方法可以在一定程度上改善氢氧化镁的粒径分布和表面极性,但对氢氧化镁生长机制、粒径控制机理和改性剂机理的研究较少,开发存在一定的盲目性。

密度泛函理论(Density Functional Theory,DFT)近几年在材料合成、模拟计算等方面的应用研究取得了较大进展,成为计算凝聚态物理、计算量子化学和计算材料科学的重要根基和中心技术,其应用范围越来越广[6-8]。本研究基于DFT方法,选取了3种常用的氢氧化镁改性剂:油酸[9]、硅烷偶联剂G-570(γ-甲基丙烯酰氧基丙基三甲氧基硅烷)以及甲基丙烯酸甲酯(MMA)[10],计算模拟了这3种物质在氢氧化镁表面的吸附过程,探究氢氧化镁(101)表面的改性机理,并通过吸附能、态密度、差分电荷密度和Mulliken布居电荷分析界面之间的相互作用。

本研究从理论上分析改变氢氧化镁表面极性、提高氢氧化镁与有机材料相容性的改性机理,再结合实际生产,以期制备高分散、高附加值的氢氧化镁阻燃材料。我国盐湖资源丰富,富含大量镁资源,而作为盐湖资源开发废弃物之一的水氯镁石产量很高,大量堆积的水氯镁石不仅极大地浪费了资源,还会形成“镁害”,威胁当地生态环境。因此,利用盐湖废弃水氯镁石制备高性能氢氧化镁阻燃材料,不仅可以保护盐湖地区生态环境,还能增加经济效益,实现废弃水氯镁石的综合利用,对于盐湖资源的高效开发和高值化利用具有重要意义。

1 计算方法和模型建立

1.1 计算方法

本研究采用DFT理论计算方法对氢氧化镁改性机理进行分析。DFT被广泛用于描述分子之间的相互作用[11]。利用Materials Studio软件Adsorption Locator模块中的模拟退火法确定吸附的最佳位置,选择由原子集定义的表面区域,最大吸附距离设置为5 Å(1 Å = 0.1 nm);几何优化则在DMol3模块中进行,采用PBE(Perdew-Burke-Ernzerhof)开发的广义梯度近似(Generalized Gradient Approximatio,GGA)泛函计算交换关联能,采用DFT Semi-core Pseudopots处理原子的内层电子,基组为DNP双重数值基组[12]。布里渊区k点网格设置为1 × 1 × 1,自洽收敛为2 × 10‒5 Ha,最大应力为0.005 Ha/Å,最大位移为0.005 Ha[13]。为了评估界面与分子间的相互作用和电荷转移情况,进行了吸附能、态密度、差分电荷密度和布居数的分析[12, 14]。

1.2 模型建立

油酸、硅烷偶联剂G-570和MMA模型如图 1所示:图 1(a)为优化后的油酸分子,其分子式为C18H34O2;图 1(b)为优化后的硅烷偶联剂G-570,其分子式为C10H20O5Si;图 1(c)为优化后的MMA,其分子式为C5H8O2。

氢氧化镁(101)面模型(图 2(b)):氢氧化镁模型由Materials Pjoject网站下载后优化得到(图 2(a)),氢氧化镁(101)面模型如图 2(b)所示,优化后晶格常数与文献[15]相比较吻合(表 1),其误差低于2%,这表明优化后的结构模型与实际相符合, 本计算方法以及所设置实验参数合理,结果可靠。由于氢氧化镁晶体在(101)面有微观内应变,具有表面极性大、表面能高、晶粒易团聚的特点[16],是氢氧化镁改性研究的重点内容,因此构建了一层6 × 6 × 1氢氧化镁(101)表面模型,真空层厚度设置为30 Å,以避免不必要的潜在相互作用力[17];结构优化后,氢氧化镁(101)面的H-O-Mg和O-Mg-O键角分别为125.3°和110.1°、层间距离为2.335 Å,与文献[18]一致,计算结果合理。

表 1 氢氧化镁晶格常数对比Table 1. Comparison of lattice constants of Mg(OH)2

2 结果与讨论

2.1 稳定性分析

氢氧化镁表面吸附改性剂的稳定性可由吸附能进行判断,若吸附能为负值,则表明吸附为放热反应,吸附能绝对值越大,吸附越稳定[19],计算公式如式(1)所示[20]:

(1) 式(1)中:Ea为吸附能;EMH/abs为氢氧化镁(101)表面吸附改性剂后的能量;EMH为氢氧化镁(101)表面的总能量;Eabs为表面改性剂的总能量。

通过吸附定位确定3种改性剂在氢氧化镁(101)表面的最佳吸附位点,即吸附能最低的模型(图 3);然后将所得模型进行几何优化,获得硅烷偶联剂G-570、MMA和油酸吸附在氢氧化镁(101)面的最优结构(图 4);计算得到吸附3种改性剂时的吸附能,结果见表 2。

表 2 氢氧化镁(101)表面吸附改性剂吸附能计算结果Table 2. Calculation results of adsorption energy of magnesium hydroxide (101) surface adsorption modifier

如图 4(a)所示,吸附后油酸与氢氧化镁(101)表面相邻原子之间的距离为2.164、2.056 Å,硅烷偶联剂G-570、MMA与氢氧化镁(101)表面相邻原子之间的距离约为2.5 Å。由于相互作用的强度与距离成反比[21],所以氢氧化镁(101)表面吸附油酸体系的结构稳定性更强。结合表 2数据分析,相比硅烷偶联剂G-570和MMA,氢氧化镁(101)表面吸附油酸体系的吸附能更低,稳定性更好。

2.2 态密度分析

为了进一步揭示吸附质和氢氧化镁之间的相互作用的本质,对吸附后的氢氧化镁进行了基于能带理论的分波态密度分析(Partial Density of States,PDOS)。若相邻原子之间的分态密度在相同能量处出现了尖峰,可用于直观说明吸附质和氢氧化镁(101)表面相邻原子之间的作用强弱[22]。

吸附质和氢氧化镁(101)表面相邻原子之间的PDOS分析如图 5所示,即3种吸附体系中Mg原子和O原子的杂化峰重叠情况。由图 5可见,在-25~5 eV之间,这3种吸附体系的Mg原子和O原子的s、p轨道均存在杂化峰,其中,吸附油酸体系的Mg317和O323之间的杂化峰数量最多,表明氢氧化镁吸附油酸的相互作用力最强,这也与前述实验结果一致。

2.3 差分电荷密度分析

为了更加直观地表征改性剂和氢氧化镁(101)表面之间的相互作用力,对吸附后的电子密度差进行了分析,以揭示吸附过程中电子密度的变化,其计算公式如式(2)所示:

(2) 式(2)中:Δρ为吸附前后的电子密度差;ρabs+MH为吸附后的总电子密度;ρabs为油酸的电子密度;ρMH为氢氧化镁(101)表面的电子密度。

图 6所示为氢氧化镁(101)表面3种吸附体系的差分电荷密度图,电荷减少和电荷密集的区域分别表示为蓝色和红色,等值面为0.05 e/Å。由图 6(a)可见,油酸末端羧基O原子周围电荷比较密集,蓝色区域主要在氢氧化镁(101)表面Mg原子周围,并且油酸与氢氧化镁表面之间电子转移明显,说明在吸附过程中,电子从氢氧化镁(101)表面转移到油酸末端羧基,形成较强的Mg-O相互作用;而MMA(图 6(b))和硅烷偶联剂G-570(图 6(c))与氢氧化镁表面之间的电子转移并不明显,说明并未形成较强的相互作用力。

2.4 Mulliken布居电荷分析

Mulliken布居电荷分析有助于更清晰地研究吸附质在氢氧化镁(101)表面的电子转移情况[23-24],具体分析如表 3所列。

表 3 氢氧化镁(101)表面吸附体系布居电荷分析Table 3. Population charge analysis of magnesium hydroxide (101) surface adsorption system

由表 3可知,3种吸附体系中氢氧化镁(101)表面的Mg原子均失去电子、吸附质的O原子均得到电子,并且与其他2种体系相比,吸附油酸体系的得失电子数最多、电荷转移数最多、相互作用力最大。因此,油酸可稳定吸附在氢氧化镁(101)表面,得益于油酸和氢氧化镁之间能够形成较强的Mg-O相互作用,这也与上述态密度、差分电荷密度和吸附能的分析结果一致。

3 结论

基于密度泛函理论(DFT)的理论计算,对常用改性剂油酸、硅烷偶联剂G-570以及MMA在氢氧化镁(101)表面的吸附情况进行了模拟,研究了改性剂对氢氧化镁表面的改性机理。吸附能、态密度、差分电荷密度和Mulliken布居电荷等参数的分析结果表明,3种改性剂分子均可吸附在氢氧化镁(101)表面,以降低表面能,其中,油酸的吸附能最低,可在氢氧化镁(101)表面稳定吸附,并且吸附后油酸与氢氧化镁(101)表面之间发生了明显的电荷转移,形成Mg-O相互作用。改性剂通过这种相互作用稳定吸附在氢氧化镁表面,改变了氢氧化镁表面极性,提高氢氧化镁与高分子材料的相容性。本研究为提高氢氧化镁阻燃材料的性能研究提供了理论参考。

朱冬梅 -

表 1 铝合金熔炼过程中各化学元素损耗率[19]

Table 1 Loss rate of various chemical elements during aluminum alloy smelting process[19]

元素 Al Cu Zn Mg Zr 烧损率/% 1.0~15.0 0.5~1.5 1.0~3.0 2.0~4.0 1.5~2.0 表 2 Al-Zn-Mg-Cu-xSc 铝合金的化学成分和力学性能

Table 2 Chemical composition and mechanical properties of Al-Zn-Mg-Cu-xSc aluminum alloy

序号 Zn Mg Cu Sc 抗拉强度/MPa 硬度/HV 1 8.67 2.50 2.50 0.05 415.52 136.20 2 8.67 2.50 2.50 0.10 415.83 136.31 3 8.67 2.50 2.50 0.15 417.53 136.89 4 8.67 2.50 2.50 0.20 420.61 137.94 5 8.67 2.50 2.50 0.25 424.12 139.13 6 8.67 2.50 2.50 0.30 427.58 140.31 7 8.67 2.50 2.50 0.35 431.01 141.48 8 8.67 2.50 2.50 0.40 434.41 142.64 9 8.67 2.50 2.50 0.45 437.78 143.78 10 8.67 2.50 2.50 0.50 441.11 144.92 11 8.67 2.50 2.50 0.55 444.40 146.04 12 8.67 2.50 2.50 0.60 447.67 147.15 13 8.67 2.50 2.50 0.65 450.92 148.26 14 8.67 2.50 2.50 0.70 454.14 149.35 15 8.67 2.50 2.50 0.75 457.33 150.43 16 8.67 2.50 2.50 0.80 460.50 151.51 17 8.67 2.50 2.50 0.85 463.64 152.58 18 8.67 2.50 2.50 0.90 466.76 153.64 19 8.67 2.50 2.50 0.95 469.86 154.69 20 8.67 2.50 2.50 1.00 472.94 155.74 表 3 直读光谱仪实测合金成分

Table 3 Aluminum alloy composition direct reading spectrometer

元素 Zn Mg Cu Sc Si Fe Cr Al 质量分数/% 8.66 2.49 2.50 0.25 0.006 0.031 0.015 余量 表 4 Al-8.67Zn-2.5Mg-2.5Cu-0.25Sc铝合金硬度

Table 4 Al-8.67Zn-2.5Mg-2.5Cu-0.25Sc aluminum alloy hardness value table

参数名称 1 2 3 4 5 6 7 8 9 10 平均 D1/mm 2.05 2.10 2.02 2.11 2.09 2.07 2.02 2.08 2.01 2.04 2.059 D2/mm 2.07 2.05 2.05 2.08 2.08 2.05 2.06 2.03 2.06 2.08 2.061 显微硬度/HV 139.8 137.8 143.3 135.2 136.5 139.8 142.6 140.5 143.3 139.8 139.86 表 5 Al-8.67Zn-2.5Mg-2.5Cu-0.25Sc铝合金拉伸强度

Table 5 Al-8.67Zn-2.5Mg-2.5Cu-0.25Sc aluminum alloy tensile strength table

参数名称 试样1 试样2 试样3 平均值 抗拉强度/MPa 428.2 435.8 432.3 432.1 最大力/kN 6.85 6.97 6.90 6.91 延伸率/% 10.26 10.31 10.35 10.31 表 6 Al-8.67Zn-2.5Mg-2.5Cu-0.25Sc铝合金固溶时效后硬度

Table 6 Hardness table of Al-8.67Zn-2.5Mg-2.5Cu-0.25Sc aluminum alloy after solid solution aging

参数名称 1 2 3 4 5 6 7 8 9 10 平均 D1/mm 1.90 1.88 1.87 1.90 1.80 1.81 1.82 1.81 1.80 1.82 1.841 D2/mm 1.86 1.87 1.85 1.85 1.83 1.83 1.80 1.84 1.85 1.82 1.840 显微硬度/HV 167.9 168.8 171.5 168.8 180.1 179.1 181.1 178.2 178.2 179.1 175.28 表 7 Al-8.67Zn-2.5Mg-2.5Cu-0.25Sc铝合金固溶时效后拉伸强度

Table 7 Tensile strength of Al-8.67Zn-2.5Mg-2.5Cu-0.25Sc aluminum alloy after solid solution aging

参数名称 试样1 试样2 试样3 平均值 抗拉强度/MPa 568.2 582.3 585.5 578.7 最大力/kN 9.10 9.31 9.40 9.27 延伸率/% 12.56 12.82 12.75 12.71 -

[1] 甘卫平,范洪涛,许可勤,等.Al-Zn-Mg-Cu系高强铝合金研究进展[J].铝加工,2003(3):6-12. [2] 刘安民,刘胜胆,杨梦楚,等.镁元素含量对超高强铝合金屈服强度淬火敏感性的影响[J].中国有色金属学报,2024,34(5):1519-1528. [3] 于含樟,杜依诺,徐磊,等.超重力对梯度Al-Zn-Mg-Cu合金成分和微观组织的影响[J].有色金属科学与工程, 2024,15(2):167-179. [4] 燕云程,黄蓓,李维俊,等.Al-Zn-Mg-Cu系超高强度铝合金的研究进展[J].材料导报,2018,32(增刊2):358-364. [5] 马思怡,张伟健,苏睿明,等.7xxx系铝合金回归再时效的研究现状[J].有色金属科学与工程,2022,13(2):38-50. [6] 杜明星,冷金凤,李展志,等.固溶-时效过程中微量Er和Zr添加对6082铝合金力学性能的影响[J].有色金属科学与工程,2024,15(1):139-146. [7] 张思平.含Sc铝合金的应用研究新进展与前景展望[J].铝加工,2019(2):4-9. [8] 胡咏梅,张葆俊.稀土细化剂对半固态A356铝合金等温热处理组织的影响[J].有色金属科学与工程,2011,2(3):23-27,31. [9] 戴晓元.含钪Al-Zn-Mg-Cu-Zr超高强铝合金组织与性能的研究[D].长沙:中南大学,2008. [10] 周民,邓鸿华,甘培源,等.含钪铝合金研究进展[J].世界有色金属,2016(21):95-97. [11] 黄志刚,赵飞,王日初,等.微合金化对电子封装用高硅铝合金微观组织与性能的影响[J].有色金属科学与工程,2018,9(3):22-28. [12] LENG J F,REN B H,ZHOU Q B,et al.Effect of Sc and Zr on recrystallization behavior of 7075 aluminum alloy[J].Transactions of Nonferrous Metals Society of China,2021,31(9):2545-2557.

[13] LIU Y C,PAN Q L,LIU B,et al.Effect of aging treatments on fatigue properties of 6005A aluminum alloy containing Sc[J].International Journal of Fatigue,2022,163:107103.

[14] YE J,PAN Q L,LIU B,et al.Study on quenching sensitivity of an Al-Zn-Mg-Cu alloy containing trace amounts of Sc and Zr[J]. Journal of Materials Science,2022,57(15):7747-7762.

[15] BENARIEB I,DYNIN N V,ZAITSEV D V,et al.The structure and properties of wrought Al-Mg-Sc aluminum alloys with different scandium content[J].Physics of Metals and Metallography,2023,124(1):65-73.

[16] 赵立华.超高强度铝合金研究现状及发展趋势[J].四川兵工学报,2011,32(10):147-150. [17] 戴晓元,夏长清,吴安如,等.含钪超高强铝合金的研究现状及发展趋势[J].材料导报,2006,20(5):104-107. [18] XIN L N, ZHOU J Q, MEI D, et al. Effects of Sc on microstructure, mechanical properties and corrosion behavior of Mg-0.5Zn-0.5Nd-xSc alloys[J].Journal of Alloys and Compounds,2023,934:168044.

[19] 赵一栗,吴志军.铝合金熔炼工艺与质量控制[J].内燃机与配件,2019(6):108-110. [20] LEI Z G, WEN S P, HUANG H, et al. Grain refinement of aluminum and aluminum alloys by Sc and Zr[J]. Metals,2023,13(4):751.

[21] 赵明铭.2324铝合金成分及热处理工艺优化数值模拟研究[D].哈尔滨:哈尔滨理工大学,2021. [22] 韩宝帅,魏立军,徐严谨,等.预变形对超高强Al-Zn-Mg-Cu合金时效组织与力学性能的影响[J].金属学报,2020,56(7):1007-1014. [23] 李念奎,崔建忠.Al-Zn-Mg-Cu系合金组织对性能的影响[J].轻合金加工技术,2008,36(1):5-10,54. [24] 杨守杰,谢优华,朱娜,等.Zr对Al-Zn-Mg-Cu系超高强铝合金力学性能的影响[J].材料研究学报,2002,16(4):406-412. [25] CHUVIL’DEEV V N, SHADRINA Y S, NOKHRIN A V, et al. Thermal stability of the structure and mechanical properties of submicrocrystalline Al-0.5% Mg-Sc aluminum alloys[J]. Russian Metallurgy (Metally),2021(1):7-24.

[26] 戴晓元,喻井萍,寇莉莉.Sc微合金化对Al-Zn-Mg-Cu-Zr合金组织性能的影响[J].材料热处理学报,2010,31(6):89-94. [27] 王井井,黄元春,刘宇,等.时效工艺对Al-Zn-Mg-Cu-Zr-Er铝合金组织与耐腐蚀性影响[J].有色金属科学与工程,2018,9(2):47-55. [28] 沈忱,孙会,郅东东.7XXX系(Al-Zn-Mg-Cu)铝合金淬火特性的研究进展[J].有色金属科学与工程,2018,9(4):70-75. [29] 李文斌,潘清林,刘俊生,等.强化固溶对含Sc超高强铝合金组织性能的影响[J].材料科学与工艺,2010,18(3):352-355,362. [30] LIU C Y,TENG G B,MA Z Y,et al.Mechanical properties and thermal stability of 7055 Al alloy by minor Sc addition[J].Rare Metals,2020,39(6):725-732.

下载:

下载: