Research status and development analysis of iron resource recovery from nickel smelting slag

-

摘要:

镍渣为有色冶炼过程中产生的冶金废渣,铁品位高达40%,具有较高的回收利用价值。镍渣中的铁主要以硅酸亚铁形式的化合物为主,难以对其进行有效提取。如何合理利用镍渣,对行业可持续、绿色化发展具有重大意义,是目前的研究热点。本文对镍渣中铁资源回收技术进行了综合分析,针对现有镍渣提铁工艺中存在的问题,提出在镍冶炼过程中加钙以调整镍渣渣型和降低冶炼温度,使铁橄榄石向铁酸钙形式转变,降低后续提铁难度,以期实现镍渣的高值资源化综合利用。

Abstract:As a non-ferrous metallurgical slag, nickel slag has a potential recycling value with an iron grade of up to 40%. The iron in nickel slag is mainly ferrous silicates, making it difficult to be extracted effectively. The reasonable use of nickel slag, the current research hotspot, is of great significance to the sustainable and green development of the industry. In this paper, a comprehensive analysis of iron resource recovery technology for nickel slag was conducted. Focusing on the existing problems in the iron extraction process from nickel slag, it was proposed to add calcium to adjust the nickel slag type during the nickel smelting process, thereby reducing the smelting temperature and transforming iron olivine to calcium ferrate. This method can reduce the difficulty of subsequent iron extraction and realize the comprehensive utilization of high-value resources in term nickel slag.

-

Keywords:

- nickel slag /

- comprehensive utilization /

- iron extraction /

- oxidation method /

- reduction method

-

镍的矿物资源主要以硫化镍矿和红土镍矿为主[1],目前全球金属镍产量的60%~70%来自硫化镍矿[2-5]。现阶段,硫化镍矿的冶炼工艺主要采用“造锍熔炼—转炉吹炼—磨浮分离/分层熔炼—高镍阳极—电解”,原料中的铁大多以硅酸铁的形式进入造锍熔炼渣或吹炼渣中,铁品位高达40%[6-7]。仅金川集团股份有限公司此类镍渣年产出量高达200万吨,对其所含的铁等有价值资源进行提取回收不仅可以将废渣减量化,还可以将渣中重金属进一步富集,减小对环境的危害,对行业的可持续和绿色化发展具有重大意义。

红土镍矿品位低、矿物学结构复杂,目前主要用于生产镍铁。红土镍矿在经过电炉还原或高炉还原后会产生大量的镍渣,但大部分铁已被还原进入镍铁[8-10]。

本文针对硫化镍矿熔炼产生的含铁镍渣的提铁工艺进行综述,对不同冶炼工艺特点进行了分析,以期为镍渣提铁工艺的改进提供新的思路。

1 镍渣性质

硫化镍矿火法冶炼过程中产生大量含铁镍渣。在镍冶炼生产过程中,主要利用Ni对O的亲和力远小于Fe对O的亲和力,将有价值金属富集在镍锍中进行回收[11-14]。镍冶炼产生的镍渣中含铁物相主要为FeO-SiO2系,即橄榄石相,还有少部分磁铁矿组成,磁铁矿主要以FeO和Fe2O3的形式相结合[15]。含铁镍渣形成的熔融相以FeO-SiO2-MgO为主。世界上不同镍冶炼企业产出镍渣的主要化学成分见表1。

表 1 不同企业产出镍渣的主要化学成分单位:%(质量分数)Table 1. The chemical composition of nickel slag from different nickel enterprises企业名称 SiO2 Fe CaO MgO Ni Cu Co S 芬兰Outokumpu闪速炉[16] 31.00 42.00 1.2 8.50 0.30 0.20 — 0.30 俄罗斯Nadezda闪速炉[16] 35.00 40.00 — 7.10 0.04 0.22 0.10 — 芬兰Harjavalta闪速炉[16] 35.00 39.00 — 7.00 0.11 0.06 0.18 — 新疆克拉通克镍矿瓦纽科夫炉[16] 36.98 37.70 4.02 1.24 0.22 0.34 — — 金川镍闪速炉[17] 34.61 33.43 3.37 8.86 0.23 0.16 0.03 — 金川镍富氧顶吹炉[18] 31.24 40.50 5.13 11.12 0.22 0.25 0.08 0.63 注: “—”表示为未检出。冶炼工艺不同使得镍渣的矿物组成不同,镍渣中的矿物组成主要有辉石、铁橄榄石和少量磁铁矿等[19-23],镍冶炼过程中产生的熔融状态的镍渣通常用水淬方式进行处理,水淬会使镍渣中产生大量的玻璃相,同时也会有部分晶体从镍渣中析出[24]。为了更好地利用炉渣,应首先研究炉渣的性能。镍精矿熔炼过程中所产生的镍渣通常进行水淬处理,水淬后镍渣的微观结构形状主要为灰色板条、矩阵和点状或杆状。其中Fe元素主要集中在灰色条带中,含铁矿相主要为非晶态硅酸盐玻璃相[25]。

镍熔炼渣完全熔化的温度通常高于1 400 ℃。渣的熔化特性决定了在镍渣中铁的回收利用过程中需要考虑镍渣中各组分变化对其熔点的影响[26-29]。LIAO等[30]在还原条件下对“FeO-SiO2-MgO-Al2O3-Cr2O3”五元体系中的液相线温度和固溶体进行了研究,结果表明在镍渣橄榄石矿相中,SiO2 / MgO的比值对其液相线温度有较大影响,在辉石矿相中液相线温度的变化与氧化镁的含量有较大关联。CHEN等[31]认为在“MgO-FeO-SiO2-Al2O3”四元体系下含铁镍渣中Al2O3含量的增加可以有效降低橄榄石的液相线温度。

2 镍渣中铁资源综合利用现状

镍渣中全铁的含量通常约为40%,是一种非常有回收价值的二次资源。由于镍渣中的Fe通常以硅酸铁的形式存在,传统磁选工艺无法有效分选含铁氧化物。现阶段从镍渣中提取Fe主要依靠氧化或还原的手段进行。通过氧化反应或还原反应将镍渣中的铁橄榄石进行解离或将氧化铁置换为自由氧化物,以满足后续工艺的需求[32-34]。

2.1 高温氧化法

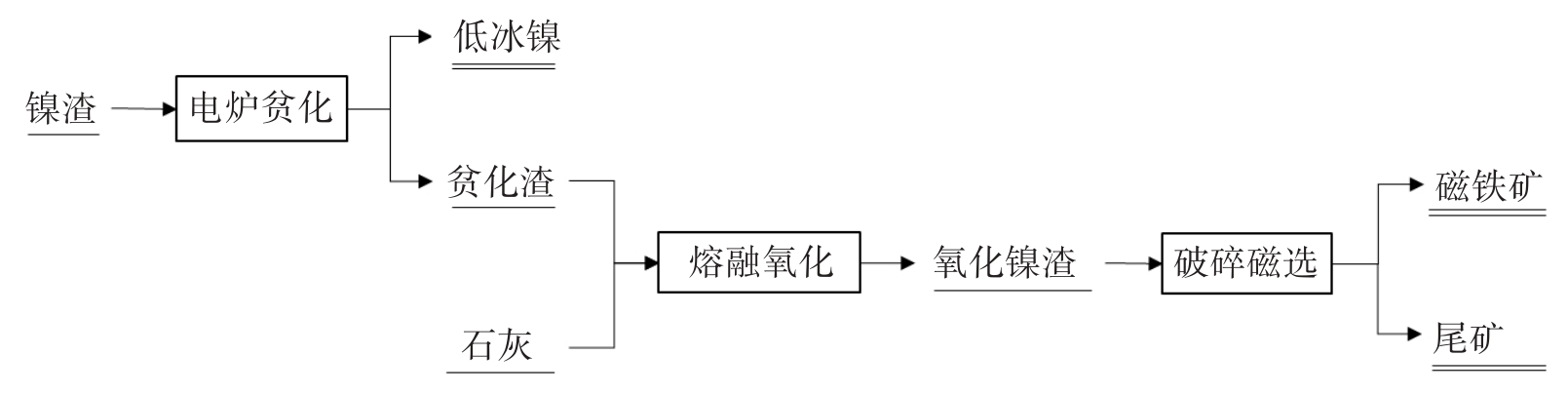

高温氧化法主要是在镍渣中加入CaO等改质剂,然后通过氧化工艺将镍渣中的铁元氧化成磁铁矿相并析出,再通过磁选将磁铁矿与非磁性物质分离,实现磁铁矿的综合利用。图1所示为镍渣熔融氧化磁选提铁流程图。马泳波[35]采用热力学软件对FeO-SiO2-MgO-CaO体系相平衡进行了绘制,结果表明在镍渣氧化过程中,CaO的加入可以对硅酸亚铁的结构造成破坏,使其转变为最稳定的含铁矿相——磁铁矿,从热力学角度验证了利用氧化法从渣中提Fe的可行性。在冶炼过程中加入添加剂实现镍渣的熔融改质,可以使镍渣中的铁橄榄石相朝着磁铁矿相进行迁移富集,铁橄榄石中的硅酸亚铁结构被破坏,形成磁铁矿后优先从渣中析出[36]。在水淬镍渣中加入CaO进行熔融改质,并对氧化气氛和温度进行控制,可以实现镍渣中的铁主要汇集于磁铁矿相中。磁铁矿相晶粒的尺寸形貌、结晶量与镍渣的冷却速率有一定的相关性,冷却速率越缓慢,磁铁矿相析晶量越多[37]。

铜冶炼过程中产生的水淬铜渣和水淬镍渣具有相似的物相组成[38-44],铜渣氧化提Fe的方法对富铁镍渣具有较高的参考性。刘纲等[45]对高温条件下熔融冶炼渣进行了提Fe研究,通过熔融氧化—磁选提Fe工艺探讨了坩埚材质、吹入气体成分、吹气时间及恒温时间等因素对磁铁矿析出的影响。结果表明,相较于铁质坩埚和石墨坩埚,氧化镁坩埚和刚玉坩埚在氧化过程中有利于磁铁矿的生成。在温度为1 450 ℃、气流量为0.3 L/min、保温时间为1 h,磁场强度为10 kA/m的较优条件下铁回收率约为79%,铁品位高于60%。即使该试验中所获铁精矿品位可以满足炼铁需求,但其整个试验流程较长,经济效果较差。进一步提高炉渣中提铁效率需要从提高供氧强度、延长氧化时间、提高反应温度方面考虑[46],氧化条件的改善有利于铁橄榄石相更多地向磁铁矿相进行转变。冶炼过程中铁橄榄石相中硅酸亚铁的含量减少,部分Fe的价态由正二价增至正三价,并以磁铁矿形式析出,冶炼过程中含铁矿相发生的氧化反应属于高温下发生的多相反应,温度的提高有利于反应的进行[47]。采用氧化法进行镍渣提铁过程不仅处理流程复杂,而且对处理工艺要求较高,需要对氧化气氛进行严格控制,以确保渣中含铁矿相中的铁最大限度地转化为磁铁矿相。若氧化气氛过高,磁铁矿相将向弱磁性的赤铁矿相转变,将不利于磁选回收。

对于高温氧化提铁的动力学限制性条件学者间存在分歧。戎韬霖[48]对熔融富铁镍渣的析晶动力学进行了研究,发现镍渣中磁铁矿析晶行为主要受扩散反应控制;而石晓燕等[49]对硅酸亚铁在不同温度条件下的氧化动力学进行了动力学研究,结果表明随着反应的进行,氧化过程逐渐由化学反应控制转变为扩散控制。反应过程中的不同阶段分为反应孕育期、迅速反应期、缓慢反应期、反应平衡期。4个反应阶段中含铁矿相的转变过程为:Fe从橄榄石相转化为磁铁矿并以尖晶石形态生成,随后转化为γ-Fe2O3再进一步转化为α-Fe2O3,最后生成Fe2O3和无定形硅酸盐[50]。氧化提铁方法所需要的高冶炼温度和高比例CaO的添加造成提铁成本高,难以实现工业化应用。

2.2 还原法

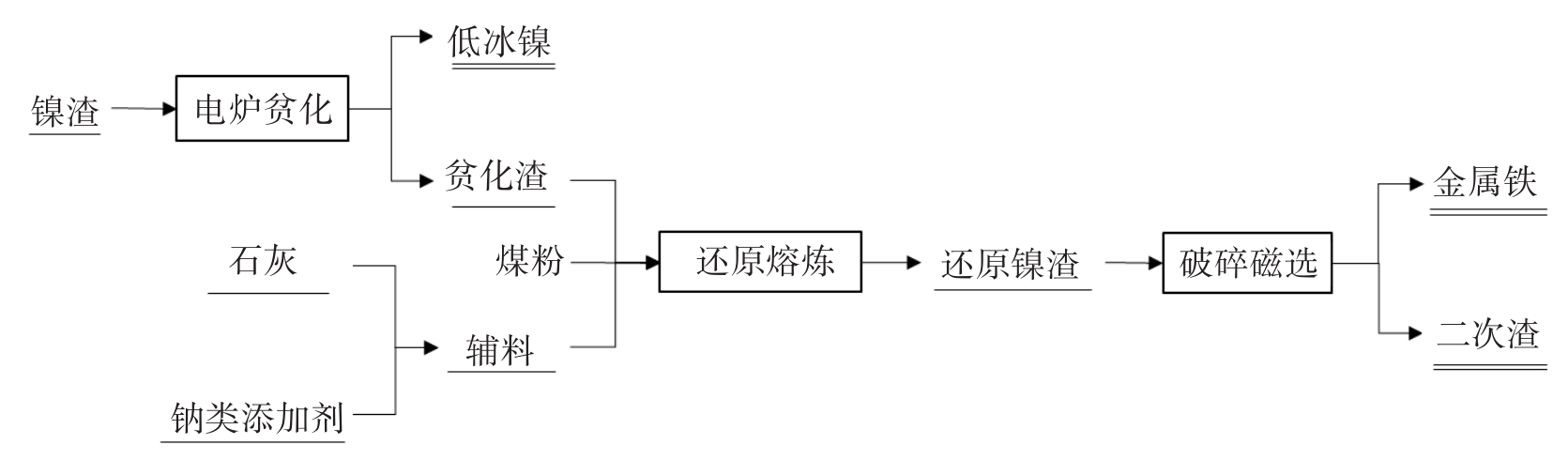

目前,镍渣中铁回收的主要方法之一是还原—磁选提铁工艺,镍渣还原磁选提铁流程如图2所示,利用还原剂在反应过程中将铁硅酸盐还原为单质Fe。针对铁硅酸盐结构紧密、难还原的特性,通常在还原过程中引入CaO等碱性氧化剂,从硅酸亚铁中游离出FeO,再进行还原及后续处理工艺[51-53]。

2.2.1 直接还原

采用直接还原提铁的方法具有还原温度低、还原时间短的优点,铁的回收率通常为70%~90%。还原后得到的铁单质以粒状包裹体的形式存在,铁单质外的包裹物主要成分为铝、硅、钙等的氧化物。还原反应的进行有利于铁橄榄石及磁铁矿向金属铁进行转化,降低铁的价态,而金属铁的粒度多数相对较大,有利于通过后续磨矿—磁选方式回收金属铁[54]。鲁逢霖等[55]研究了还原剂的配比、还原时间、碱度、还原温度等因素对水淬镍渣还原提铁的影响。在优化条件下铁的回收率为72%。杨慧芬等[56]利用煤粉作为还原剂,并研究了温度、碳氧比、碱度等因素对铁橄榄石还原效果的影响。结果表明,在选定温度为1 300 ℃,碳氧摩尔比为1.2,碱度为0.5,还原时间为20 min,直接还原后进行磨矿磁选条件下,所回收铁单质的品位可以达到89.8%。直接还原过程中需要添加大量的CaO以调整碱度,高配碳量可以提高铁的回收效率,但同时会提高提铁成本。镍渣还原提Fe和提Fe后的废弃渣同时进行综合利用更具前景,谢庚[57]利用煤粉作为还原剂,石灰作为镍渣碱度调整剂,还原过程所获得铁合金用于电炉做原料,剩余具有胶凝性能物料用作水泥熟料。还原过程在第一段升温至1 000 ℃,保温40 min可使FeO还原为Fe单质;第二段升温至1 480 ℃,保温90 min后通过将物料进行急冷处理,可得到单质Fe和胶凝材料硅酸三钙,对镍渣中铁提取的同时,实现了对镍渣的减量化综合利用,该方案由于经济效益等因素尚未实现工业化应用。

2.2.2 深度还原

采用深度还原方法对铁进行回收,还原时间一般控制为2~3 h。与直接还原相比,还原时间的延长有利于铁颗粒的生长汇集,铁的回收率可提升至90%。不同学者提Fe的最优条件及铁回收率如表2所列,可以看出深度还原过程中铁回收率主要与还原剂添加量、CaO添加量、还原时间等因素有关。还原时间的增加造成铁颗粒的扩散和迁移,CaO含量的增加有效降低了橄榄石中硅氧阴离子团的聚合程度,均有利于铁颗粒的生成,提高还原温度有利于反应速率的提升。炉渣中的Fe随还原反应的进行由小液滴逐渐汇聚生长,经水淬降温后由液态变为较大的固态铁颗粒[62]。

为提高深度还原效果、提升Fe的回收率,有学者从镍渣的预处理、改变添加剂的使用种类等方面开展了相关研究[63-64]。李怡[65]在预氧化镍渣的还原特性研究过程中发现,还原过程中预氧化镍渣出现大量的孔隙,孔隙的出现会降低气基还原过程的传质阻力,促进气基还原的进行,从而有利于后续提铁。对镍渣进行预氧化处理可以有效提高镍渣中铁的氧化率,在深度还原过程中铁颗粒聚集并从渣中有效地分离。铁橄榄石在预氧化过程中首先向磁铁矿相进行转化,随后由于铁的价态变化转变为赤铁矿相。将电石渣作为单一添加剂引入镍渣还原提铁工艺中。相较于利用氧化钙作为添加剂,使用电石渣可以在还原产物内部产生更多的孔隙,还原过程中所生成的金属相物质趋向于向气孔表面进行迁移富集。

铁橄榄石中FeO的析出与还原过程包括Fe2SiO4→FeO→Fe、Fe2SiO4→Fe2-xCaxSiO4→FeO→Fe和Fe2SiO4→FeSiO3→Fe1-xCaxSiO3→FeO→Fe 3种途径。添加剂中Ca2+对SiO42-的吸引能力较强,使铁橄榄石中FeO得到释放,有利于还原反应的进行[66],铁晶粒的生长受界面化学反应的限制[67]。

2.2.3 熔融还原

在熔融还原过程中可以使镍渣具有更好的流动性,铁的回收率通常可达95%。郭亚光等[68]以石墨粉为还原剂,考察了碱度、碳氧比和熔融温度对镍渣还原过程中铁的金属化率和回收率的影响。在碱度为1.0、碳氧摩尔比为1.2、熔融温度为1 550 ℃的优化工艺条件下,铁的回收率可达96.58%。调整碱度可以使CaO对铁橄榄石中的FeO进行置换,有利于提高Fe的金属化率和回收率。倪文等[69]对镍渣的熔融还原过程进行了热力学分析,在还原过程中引入CaF2以改善熔渣流动性,通过在镍渣中配入CaO的量为34.7%、CaF2的用量为4.04%、C的用量为8.5%,控制熔融还原温度为1 500 ℃的条件下还原3 h,Fe还原率可达96.32%。在不同的热力学条件下,FeO与还原剂的反应主要包含直接还原反应和熔融还原反应,一般情况下认为1 450 ℃为2种反应的分界点,低于1 450 ℃为直接还原反应,高于1 450 ℃为熔融还原反应,为镍渣熔融还原提铁提供了理论依据。

在熔融还原提铁的冶炼过程中CaO和还原剂的加入量通常较高,还原过程中仍需保持1 500~1 600 ℃的还原温度及较长的还原时间,因成本的限制导致镍渣的还原提铁目前在工业生产中还未能完全实现,高惠民等[70]对镍渣还原工艺进行了优化,在同一座电炉内实现了镍渣的熔融和还原。主要方案为将热态镍渣和少量冷态镍渣进行混合,置入电炉后对其加热至1 500~1 550 ℃以便形成熔池,熔融阶段结束后在熔池中喷入煤粉、加入石灰粉、铝矾土、废钢等辅料后对镍渣中的铁橄榄石进行还原,实现铁的回收再利用。

在目前还原提铁的过程中会产生大量的一氧化碳,易产生泡沫渣,对还原过程的控制难度较大;物料加入量和渣量都比较大,工艺难以顺利进行;技术经济效益低等难题亟待解决。

3 镍冶炼过程调渣提铁的探索

对不同Fe资源回收技术进行汇总如表3所列,镍渣的氧化提铁技术主要通过CaO对硅酸盐中的Fe进行置换,使Fe以磁铁矿形式富集,目前现有技术存在磁铁矿结晶度低,生长缓慢,Fe回收率低的问题;还原提Fe回收技术需要对水淬渣的碱度进行较大的调整,而后再添加还原剂对渣高温还原,还原过程无法对热态镍渣直接利用,存在生产成本高、效率低等问题。镍渣提Fe工艺难以工业化应用究其原因主要是渣中形成了大量难还原的硅酸铁[71-73]。而这些硅酸铁中的SiO2有相当一部分是在镍冶炼过程作为熔剂加入的。为此ZHAO等[7]提出了对镍冶炼工艺及渣型进行改进,在不影响镍冶炼回收率等的前提下,增加镍渣中CaO含量、减少渣中SiO2含量,为后续还原提Fe提供更优化条件的技术方案。有望为有色冶炼高铁渣的处理与铁等资源利用提供新的解决思路。

表 3 不同铁资源回收技术对比Table 3. Comparison of different iron resource recovery technologies方式 工艺特点及过程 优点 缺点 熔融氧化 将镍渣中硅酸亚铁氧化为磁铁矿,再通过磁选进行回收 氧化时间短,氧化剂价格低廉 铁回收效率较低,由于镍冶炼过程中以石英为助熔剂,氧化提铁需加入更多氧化钙破坏硅酸盐结构 直接还原 在镍渣中配入碳粉、氧化钙,在1 300~1 400 ℃,短时间内将渣中硅酸亚铁进行还原,铁最终以金属铁颗粒形式存在 还原时间短,还原温度低,成本相对较低 铁回收效率低,还原铁粒径小,对后续磁选条件要求高 深度还原 在1 300 ℃左右利用焦炭对镍渣中硅酸亚铁进行还原,还原时间需2~3 h,还原过程中加入钙类和钠类添加剂以强化还原效果 还原温度低,提铁效率高 还原时间较长,还原过程中需要较大的还原剂添加量和氧化钙添加量 熔融还原 使镍渣处于完全熔融状态下,利用焦炭或石墨粉将硅酸亚铁还原为金属铁,温度通常在1 500 ℃以上 可将镍渣中绝大多数铁进行回收利用 高还原温度、高比例还原剂和添加剂的加入会造成提铁经济效益不佳 CaO是常用的碱性助熔剂,在熔炼渣还原过程中,CaO的添加可以大幅降低还原反应的初始温度,以促进还原过程在较低的温度下进行[74]。程艳青[75]构建了CaO-SiO2-Al2O3-FeO-MgO-MnO-Cu2O熔渣体系活度模型,表明FeO的活度随熔渣碱度的增加而增大,在碱度为1.0的条件下FeO的活度达到了最大值。Ca的金属性优于Fe的金属性,渣系中加入CaO使碱度适当提高,有利于镍渣黏度的降低,渣液流动性的改善可以使渣中铁组分更多以磁铁矿形式存在,在熔融还原过程中Ca2+可以更好的与SiO2和O2-进行结合,生成钙硅酸盐[76-77]。曹志成等[78]在对铁橄榄石的还原过程中使用CaO作为添加剂,对添加CaO前后还原反应过程进行了研究,橄榄石相中的Fe容易被还原为金属铁,冶炼过程中发生的反应主要包括:

Fe2SiO4(s)+2C(s)=2Fe(s)+SiO2(s)+2CO(g) (1) Fe2SiO4(s)+2CaO(s)+2C(s)=Ca2SiO4(s)+ 2Fe(s)+2CO(g) (2) ZHAO等[7]从提铁的角度出发,根据实际的矿渣组成,通过增加高铁镍渣中CaO的含量,降低SiO2的比例,保持MgO和TFe的相对不变进行调渣。结果表明,在镍冶炼过程中随着渣中CaO含量的增加,主要的含铁矿相由铁橄榄石转变为辉石相。CaO对熔炼渣的作用方式主要是CaO可以促进氧化亚铁从铁橄榄石晶体中的释放,破坏铁橄榄石的晶体结构[79]。张振强等[80]通过对“FeO-SiO2-MgO-Al2O3”四元渣系低熔点区域的探索进行实验研究,发现CaO含量为10%~15%、MgO含量为7%~9%、铁硅质量比范围为1.5~1.8时,镍熔炼渣的熔化温度处在较低的水平。通过对高铁镍渣进行调渣处理,将CaO含量增加到10%~15%、控制MgO含量为9%、铁硅质量比为1.5,对该镍渣的物理性质进行探索,研究发现该渣型熔点小于1 300 ℃,黏度小于0.3 Pa·s,该渣型下镍渣的电导率与表面张力均有利于冶炼过程的进行[81],有利于降低后期提铁的难度。对镍渣渣型进行加钙减硅的调整有利于增加终渣的磁性和还原性[82]。

4 结束语

目前对镍渣的资源化利用尚有很大空间,对镍渣中铁资源进行提取仍将是镍渣利用亟待突破的瓶颈之一。传统处置工艺仍停留在末端治理层面,依然面临铁以硅酸铁形式存在、难于有效富集铁、火法处置工艺难度大和经济性差的难题。改末端治理为过程控制,将镍渣的综合利用纳入镍冶炼的全流程中,紧扣镍渣综合利用中的核心问题即大量硅酸铁难以还原或分离,在镍冶炼过程减少或停止使用SiO2作为熔剂,改用CaO作为添加剂,使镍渣中硅酸铁矿相更多地转化为铁酸钙(镁)的形式存在,有助于后续工艺中铁的还原,为高铁镍渣及同类炉渣的资源综合利用提供参考。

朱冬梅 -

表 1 不同企业产出镍渣的主要化学成分单位:%(质量分数)

Table 1 The chemical composition of nickel slag from different nickel enterprises

企业名称 SiO2 Fe CaO MgO Ni Cu Co S 芬兰Outokumpu闪速炉[16] 31.00 42.00 1.2 8.50 0.30 0.20 — 0.30 俄罗斯Nadezda闪速炉[16] 35.00 40.00 — 7.10 0.04 0.22 0.10 — 芬兰Harjavalta闪速炉[16] 35.00 39.00 — 7.00 0.11 0.06 0.18 — 新疆克拉通克镍矿瓦纽科夫炉[16] 36.98 37.70 4.02 1.24 0.22 0.34 — — 金川镍闪速炉[17] 34.61 33.43 3.37 8.86 0.23 0.16 0.03 — 金川镍富氧顶吹炉[18] 31.24 40.50 5.13 11.12 0.22 0.25 0.08 0.63 注: “—”表示为未检出。表 2 不同优化条件下铁回收率对比

Table 2 Comparison of iron recovery under different optimum conditions

表 3 不同铁资源回收技术对比

Table 3 Comparison of different iron resource recovery technologies

方式 工艺特点及过程 优点 缺点 熔融氧化 将镍渣中硅酸亚铁氧化为磁铁矿,再通过磁选进行回收 氧化时间短,氧化剂价格低廉 铁回收效率较低,由于镍冶炼过程中以石英为助熔剂,氧化提铁需加入更多氧化钙破坏硅酸盐结构 直接还原 在镍渣中配入碳粉、氧化钙,在1 300~1 400 ℃,短时间内将渣中硅酸亚铁进行还原,铁最终以金属铁颗粒形式存在 还原时间短,还原温度低,成本相对较低 铁回收效率低,还原铁粒径小,对后续磁选条件要求高 深度还原 在1 300 ℃左右利用焦炭对镍渣中硅酸亚铁进行还原,还原时间需2~3 h,还原过程中加入钙类和钠类添加剂以强化还原效果 还原温度低,提铁效率高 还原时间较长,还原过程中需要较大的还原剂添加量和氧化钙添加量 熔融还原 使镍渣处于完全熔融状态下,利用焦炭或石墨粉将硅酸亚铁还原为金属铁,温度通常在1 500 ℃以上 可将镍渣中绝大多数铁进行回收利用 高还原温度、高比例还原剂和添加剂的加入会造成提铁经济效益不佳 -

[1] 常龙娇, 伞欣悦, 梁栋, 等. 红土镍矿冶金技术研究现状[J]. 矿冶, 2020, 29(5): 63-68. [2] 武兵强, 齐渊洪, 周和敏, 等. 红土镍矿湿法冶金工艺现状及前景分析[J]. 中国冶金, 2019, 29(11): 1-5. [3] 陈庆根. 氧化镍矿资源开发与利用现状[J]. 湿法冶金, 2008, 27(1): 7-9. [4] 牟文宁, 崔富晖, 辛海霞, 等. 低品位红土镍矿焙烧-碱浸过程中硅的转化流程应用研究现状与展望[J]. 中国冶金, 2017, 27(4): 32-36. [5] 徐敏, 许茜, 刘日强. 红土镍矿资源开发及工艺进展[J]. 矿产综合利用, 2009(3): 28-30. [6] 李国洲, 张燕云, 马泳波, 等. 镍冶金渣综合利用现状[J]. 中国冶金, 2017, 27(8): 1-5. [7] ZHAO J X, ZHAO Z Y, CUI Y R, et al. New slag for nickel matte smelting process and subsequent fe extraction[J]. Metallurgical and Materials Transactions B-Process Metallurgy and Materials Processing Science, 2018, 49(1): 304-310.

[8] ZHU D Q, CUI Y, VINING K, et al. Upgrading low nickel content laterite ores using selective reduction followed by magnetic separation[J]. International Journal of Mineral Processing, 2012, 106: 1-7.

[9] LIU J J, HU G R, PENG Z D. The latest and future development of laterite nickel ore processing technology[J]. Rare Metals & Cemented Carbides, 2011, 39(3): 62-66.

[10] PANG J M, GUO P M, ZHAO P. Analysis on pyrometallurgy technologies of laterite-nickel ore[J]. Journal of Iron and Steel Research, 2011, 23(6): 1-4.

[11] XIAO T F, MU W N, SHI S Z, et al. Simultaneous extraction of nickel, copper, and cobalt from low-grade nickel matte by oxidative sulfation roasting-water leaching process[J]. Minerals Engineering, 2021, 174: 107254.

[12] XI Z, WANG Z X, LI X H, et al. Improving the desulfurization degree of high-grade nickel matte via a two-step oxidation roasting process[J]. Metallurgical and Materials Transactions B-Process Metallurgy and Materials Processing Science, 2018, 49(4): 1834-1840.

[13] LIU X H, HUANG J H, ZHAO Z W, et al. Nickel leaching kinetics of high-grade nickel matte with sulfuric acid under atmospheric pressure[J]. Hydrometallurgy, 2023, 215: 105987.

[14] CUI F H, MU W N, WANG S, et al. A sustainable and selective roasting and water-leaching process to simultaneously extract valuable metals from low-grade Ni-Cu matte[J]. Journal of metals, 2018, 70(10): 1977-1984.

[15] 汪金良, 张传福, 童长仁, 等. CaO-FeO-Fe2O3-SiO2-Cu2O渣系作用浓度计算模型[J]. 中南大学学报(自然科学版), 2009, 40(2): 282-287. [16] 申莹莹. 镍渣熔融氧化过程中铁富集及其析晶行为 [D]. 沈阳: 东北大学, 2019. [17] 马泳波, 杜雪岩, ALIBEK K, 等. 富铁镍渣综合利用的研究与进展综述[J]. 矿产综合利用, 2018, 214(6): 25-31. [18] 李小明, 杜雪岩, 邢相栋, 等. 镍渣资源化利用[M]. 北京: 冶金工业出版社, 2022. [19] ZHAO B, HAYES P, JAK E. Effects of CaO, Al2O3 and MgO on liquidus temperatures of copper smelting and converting slags under controlled oxygen partial pressures[J]. Journal of Mining and Metallurgy Section B-Metallurgy, 2013, 49(2): 153-159.

[20] ZHANG G Z, WANG N, CHEN M, et al. Recycling nickel slag by aluminum dross: iron-extraction and secondary slag stabilization[J]. ISIJ International, 2020, 60(3): 602-609.

[21] WANG G H, CUI Y R, YANG J, et al. Fe/SiO2 ratio on the properties, microstructure and fe-containing phases of nickel matte smelting slag[J]. Metallurgical and Materials Transactions B-Process Metallurgy and Materials Processing Science, 2021, 52(3): 1463-1471.

[22] PARK J G, EOM H S, HUH W W, et al. A study in the thermodynamic behavior of nickel in the MgO-SiO2-FeO slag system[J]. Steel Research International, 2011, 82(4): 415-421.

[23] 王燕, 欧阳剑, 龚禹, 等. 褐铁矿型红土镍矿中有价金属的酸浸工艺[J].有色金属科学与程, 2024, 15(2): 274-284. [24] 康龙田, 曹战民, 武世民, 等. 金川镍闪速炉熔炼渣和冰镍的表面张力及其界面张力[J]. 北京科技大学学报, 2002, 24(2): 123-128. [25] SHEN Y Y, HUANG Z N, ZHANG Y Y, et al. Transfer behavior of fe element in nickel slag during molten oxidation and magnetic separation processes[J]. Materials Transactions, 2018, 59(10): 1659-1664.

[26] WANG S, NI W, LI K Q, et al. Effect of basicity on recovering iron,nickel and copper by deep reduction process of nickel slag pellets[J]. Transactions of Materials and Heat Treatment, 2014, 35(9): 23-28.

[27] QIU J, LI G Q, LI F L, et al. Study on the process mineralogy and magnetic separation of magnetite in nickel slag[J]. Journal of Mineralogy and Petrology, 2017, 37(3): 1-5.

[28] LI X M, WEN Z Y, LI Y, et al. Catalytic effect of sodium carbonate on the carbothermic reduction of nickel slag[J]. The Chinese Journal of Process Engineering, 2020, 20(2): 182-188.

[29] LI G Z, SHEN Y Y, MA Y B, et al. Effect of basicity on precipitation and growth of magnetite phase from modified molten nickel slag[J]. The Chinese Journal of Process Engineering, 2017, 17(4): 791-796.

[30] LIAO J F, ZHAO B J. Experimental studies in phase equilibrium of the system FeO-SiO2-MgO-Al2O3-Cr2O3 at iron saturation[J]. Metallurgical and Materials Transactions B, 2021, 52(4): 2364-2374.

[31] CHEN S, JAK E, HAYES P C. Effects of Al2O3 on phase equilibria in the olivine primary phase field of the MgO-FeO-SiO2-Al2O3 system in equilibrium with metallic iron[J]. ISIJ International, 2005, 45(8): 1101-1105.

[32] ZHAO K, GAO F, YANG Q Y. Comprehensive review on metallurgical upgradation processes of nickel sulfide ores[J]. Journal of Sustainable Metallurgy, 2022, 8(1): 37-50.

[33] ZHANG T T, ZHI S W, GUO L J, et al. Research progress of resource utilization of copper-nickel smelting slag[J]. Gold Science and Technology, 2020, 28(5): 637-645.

[34] RAO F, MA E, ZHENG X, et al. Research advances on nickel extraction technology from nickel sulfide ore[J]. CIESC Journal, 2021, 72(1): 495-507.

[35] 马泳波. 富铁镍渣中铁组元氧化的物理化学机制及其迁移行为研究[D]. 兰州: 兰州理工大学, 2019. [36] 张燕云. 熔融氧化法富集镍渣中铁资源的热力学研究[D]. 兰州: 兰州理工大学, 2018. [37] 李国洲. 熔融改质镍渣中磁铁矿相结晶行为的研究[D]. 兰州: 兰州理工大学, 2017. [38] ZHOU S W, WEI Y G, LI B, et al. Effect of iron phase evolution on copper separation from slag via coal-based reduction[J]. Metallurgical and Materials Transactions B, 2018, 49(6): 3086-3096.

[39] WANG Z W, GAO J T, LAN X, et al. A new method for continuous recovery of fine copper droplets from copper matte smelting slag via super-gravity[J]. Resources, Conservation and Recycling, 2022, 182: 106316.

[40] 彭金鹏, 詹佳鑫, 张斌, 等. 铜底吹熔池熔炼炉多相流数值模拟[J]. 有色金属科学与工程, 2023, 14(3): 318-328. [41] 李中臣, 王亲猛, 田庆华, 等. 铜熔炼渣制备铁精矿研究[J]. 有色金属科学与工程, 2022, 13(4): 1-9. [42] 戴志海, 张斌, 彭金鹏, 等. 底吹炼铜熔池液面波动数值模拟[J]. 有色金属科学与工程, 2021, 12(6): 9-16, 41. [43] 唐超凡, 张荣良, 李聪, 等. 从铜冶炼阳极炉精炼渣中提取铜工艺研究 [J]. 有色金属科学与工程, 2023, 14(1): 16-23. [44] 高金涛, 周皓羽, 兰茜, 等. 超重力强化分离回收铜浮渣中铅与铜[J]. 有色金属科学与工程, 2023, 14(2): 161-170. [45] 刘纲, 朱荣, 王昌安, 等. 铜渣熔融氧化提铁的试验研究[J]. 中国有色冶金, 2009, 38(1): 71-74. [46] 曹洪杨, 付念新, 张力, 等. 铜冶炼熔渣中铁组分的迁移与析出行为[J]. 过程工程学报, 2009, 9(2): 284-288. [47] 张林楠. 铜渣中有价组分的选择性析出研究 [D]. 沈阳: 东北大学, 2005. [48] 戎韬霖. 熔融富铁镍渣中磁铁矿晶体结晶形态及析晶动力学研究[D]. 兰州: 兰州理工大学, 2021. [49] 石晓燕, 廖曾丽, 张怀伟, 等. 铁橄榄石的氧化动力学研究[J]. 中国有色冶金, 2013, 42(4): 74-78. [50] GYUROV S, RABADJIEVA D, KOVACHEVA D, et al. Kinetics of copper slag oxidation under nonisothermal conditions[J]. Journal of Thermal Analysis and Calorimetry, 2014, 116(2): 945-953.

[51] LONG H M, CHUN T J, DI Z X, et al. Preparation of metallic iron powder from pyrite cinder by carbothermic reduction and magnetic separation[J]. Metals, 2016, 6(4): 88-96.

[52] ZHANG J, QI Y H, YAN D L, et al. A new technology for copper slag reduction to get molten iron and copper matte[J]. Journal of Iron and Steel Research International, 2015, 22(5): 396-401.

[53] LI K Q, PING S, WANG H Y, et al. Recovery of iron from copper slag by deep reduction and magnetic beneficiation[J]. Internation Journal of Minerals, Metallurgy and Materials, 2013, 20(11): 1035-1041.

[54] 李小明, 谢庚, 赵俊学, 等. 镍渣直接还原提铁及同时制备胶凝材料的研究[J]. 有色金属(冶炼部分), 2015(12): 51-55. [55] 鲁逢霖, 郭玉华, 张颖异, 等. 镍渣直接还原磁选提铁试验[J]. 钢铁, 2014, 49(2): 19-23. [56] 杨慧芬, 景丽丽, 党春阁. 铜渣中铁组分的直接还原与磁选回收[J]. 中国有色金属学报, 2011, 21(5): 1165-1170. [57] 谢庚. 金川镍渣多组分综合利用研究[D]. 西安: 西安建筑科技大学, 2015. [58] 王爽. 镍渣深度还原提铁工艺优化及反应机理研究[D]. 北京: 北京科技大学, 2016. [59] 彭朋, 王爽, 李克庆. 镍渣提铁的深度还原-磁选试验研究[C]//第六届尾矿与冶金渣综合利用技术研讨会暨衢州市项目招商对接会. 浙江衢州, 2015. [60] 倪文, 贾岩, 郑斐, 等. 金川镍弃渣铁资源回收综合利用[J]. 北京科技大学学报, 2010, 32(8): 975-980. [61] 王红玉, 李克庆, 倪文, 等. 某高铁二次铜渣深度还原—磁选试验研究[J]. 金属矿山, 2012(11): 141-144. [62] 韩跃新, 马松勃, 高盈, 等. 某镍冶炼炉渣深度还原过程中铁的成长特性研究[J]. 矿冶, 2015, 24(1): 26-30. [63] 张馨艺, 李小明, 臧旭媛, 等. 预氧化镍渣直接还原铁颗粒生长动力学[J]. 中国有色金属学报, 2021, 31(8): 2218-2226. [64] 王爽, 倪文, 李克庆, 等. 电石渣代替氧化钙对镍渣深度还原提铁的影响[J]. 材料热处理学报, 2015, 36(12): 7-12. [65] 李怡. 预氧化对镍渣结构及其还原特性的影响研究[D]. 西安: 西安建筑科技大学, 2020. [66] 闻震宇. 添加剂对镍渣碳热还原提铁的影响研究[D]. 西安: 西安建筑科技大学, 2020. [67] GUO Z Q, ZHU D Q, PAN J, et al. Mineralogical characteristics and preliminary beneficiation of nickel slag from reduction roasting-ammonia leaching[J]. Minerals, 2017, 7(6): 98-113.

[68] 郭亚光, 朱荣, 王云, 等. 镍渣煤基熔融还原提铁工艺基础研究[J]. 工业加热, 2015, 44(6): 40-43. [69] 倪文, 马明生, 王亚利, 等. 熔融还原法镍渣炼铁的热力学与动力学[J]. 北京科技大学学报, 2009, 31(2): 163-168. [70] 高惠民, 谢国威. 一种熔融还原镍渣提铁的方法及装置: CN101713008B [P]. 2012-07-18. [71] SUN W, LI X, LIU R Q, et al. Recovery of valuable metals from nickel smelting slag based on reduction and sulfurization modification[J]. Minerals, 2021, 11(9): 1022-1034.

[72] MA Y T, YANG P, LU B G, et al. Effect of FeO content on melting characteristics and structure of nickel slag[J]. Journal of Mining and Metallurgy Section B-Metallurgy, 2022, 58(3): 427-438.

[73] LI X M, ZHANG X Y, LI Y, et al. Isothermal oxidation kinetics and oxidation behavior of nickel slag [J]. Metallurgical Research & Technology, 2020, 117(6): 603-616.

[74] 张琳, 刘先阳, 库建刚. 氧化钙在铜渣还原过程中的作用[J]. 中国冶金, 2019, 29(9): 9-14, 28. [75] 程艳青. 改质镍渣熔融还原提铁过程中组元迁移行为的研究[D]. 沈阳: 东北大学, 2020. [76] 黄仔牛. 改质镍渣熔融氧化过程中熔化特性与黏度演变规律的研究[D]. 兰州: 兰州理工大学, 2019. [77] 赵凯, 宫晓然, 李杰, 等. 直接还原法回收铜渣中铁、铜和锌的热力学[J]. 环境工程学报, 2016, 10(5): 2638-2646. [78] 曹志成, 孙体昌, 吴道洪, 等. 转底炉直接还原铜渣回收铁、锌技术[J]. 材料与冶金学报, 2017, 16(1): 38-41. [79] 宫晓然. 铜渣直接还原改性实验研究[D]. 唐山: 华北理工大学, 2016. [80] 张振强, 赵俊学, 崔雅茹, 等. 镍冶炼新渣型成分范围选择[J]. 中国有色冶金, 2013, 42(1): 70-74. [81] 张振强, 赵俊学, 崔雅茹, 等. 镍闪速熔炼新渣型的物化性质研究[J]. 有色金属(冶炼部分), 2013(5): 5-9. [82] 张振强, 崔雅茹, 赵俊学, 等. 镍火法熔炼高钙低硅渣提取铁的研究[J]. 钢铁研究学报, 2013, 25(7): 23-26. -

期刊类型引用(1)

1. 杨永坤,申雯婷,王冠杰,周欣,王伟安,王国华,李小明. 铁橄榄石高温矿相重构协同富集NiO. 中国有色金属学报. 2025(01): 270-281 .  百度学术

百度学术

其他类型引用(1)

下载:

下载: