Study on adsorption properties of yttrium on corn straw biochar loaded hydroxyapatite

-

摘要:

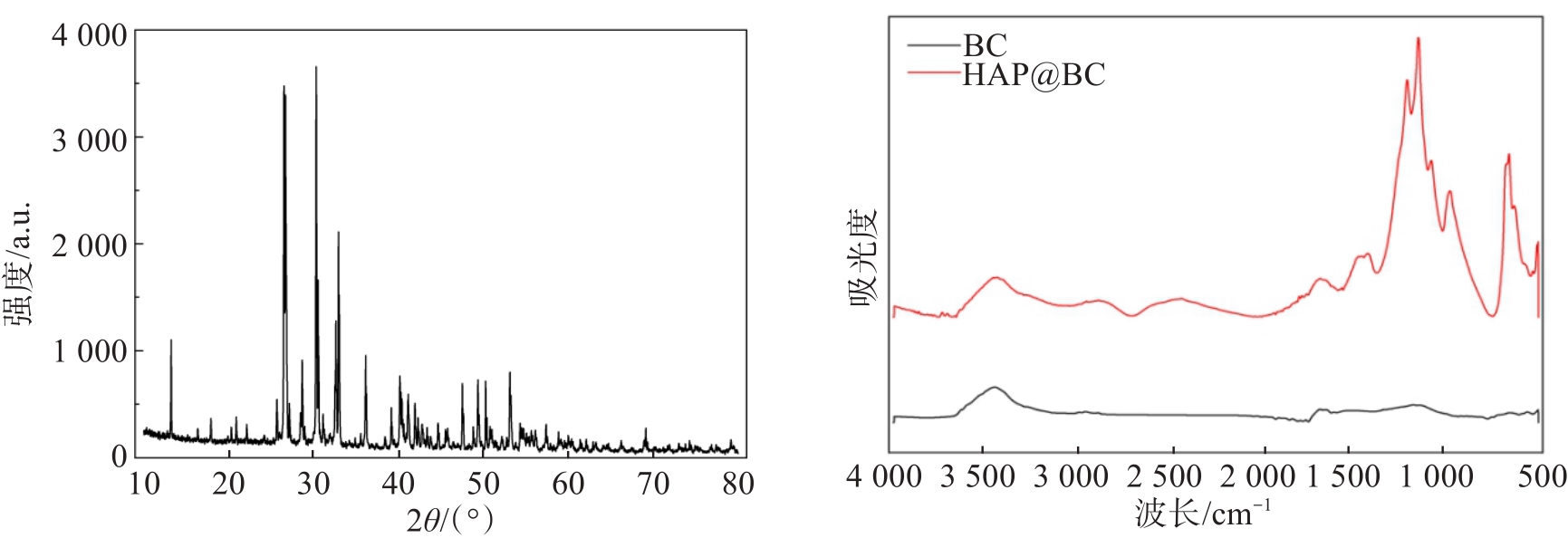

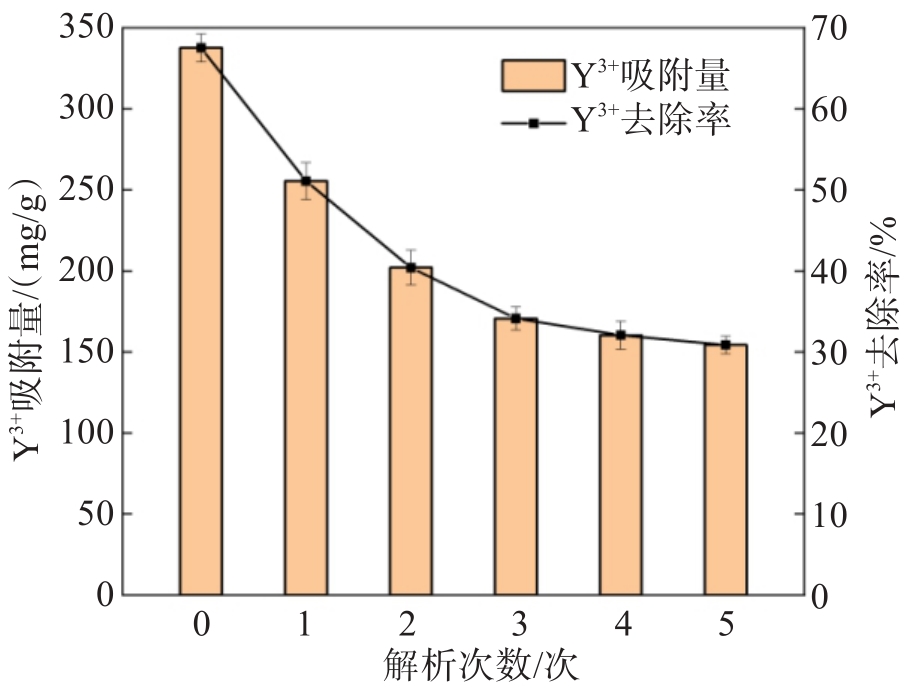

钇作为高丰度稀土元素,广泛应用于各领域。在离子型稀土开采过程中,稀土母液会扩散至矿区周边水体,造成稀土资源浪费。为找寻高效吸附稀土钇的材料,本研究选用玉米秸秆烧制生物炭(BC),并负载羟基磷灰石制备生物炭复合材料(HAP@BC)。利用SEM、XRD和FTIR对HAP@BC进行表征,单因素吸附实验考察初始Y3+浓度、生物炭投加量、pH、转速及吸附温度等因素对吸附性能的影响,吸附等温线分析其吸附特性,解吸实验考察其循环利用性能。结果表明,相比BC,HAP@BC的吸附量提升了3倍,pH为4.0时有最大吸附量为333.83 mg/g。吸附过程符合Langmuir单分子层吸附模型,且HAP@BC具有良好的循环利用性能,是一种潜在的Y3+高效吸附剂。

Abstract:As a high abundance rare earth element, yttrium is widely used in various fields. In the mining process of ion-type rare earth, rare earth mother liquor will diffuse to the water body around the mining area, resulting in the waste of rare earth resources. To find an efficient material for absorbing rare earth yttrium, biochar (BC) was fired from corn straw and loaded with hydroxyapatite to prepare biochar composite material (HAP@BC). HAP@BC was characterized with SEM, XRD and FTIR. Single-factor adsorption experiments were conducted to investigate the effects of initial Y3+ concentration, biochar dosage, pH, rotational speed and adsorption temperature on adsorption properties. Adsorption isotherms were used to analyze its adsorption characteristics, and desorption experiments were conducted to investigate its recycling performance. The results show that compared to BC, the adsorption capacity of HAP@BC has increased by three times, with a maximum adsorption capacity of 333.83 mg/g at pH 4.0. The adsorption process conforms to Langmuir monolayer adsorption model, and HAP@BC has good recycling performance, which is a potential Y3+ high-efficiency adsorbent.

-

Keywords:

- biochar /

- hydroxyapatite /

- rare earth yttrium /

- influencing factors /

- adsorption characteristic

-

0 引言

高速线材轧机及轧后控制冷却技术自20世纪60年代中期问世,至今已历经四十多年.随着轧钢技术的不断发展,我国高速线材的生产能力和技术水平都取得了显著的进步[1].热轧是生产线材产品的重要手段.在热轧过程中,轧件经历了复杂的变形过程与热传导过程,其组织性能的形成与演变除与连铸坯质量密切相关外,轧制过程的诸多过程参数如变形程度、变形速度、接触摩擦及与外界环境的对流、传导与辐射均会对其产生重要影响.

金属热成形过程预测显微组织演变的相关理论,在热成型和材料科学的交叉领域已受到越来越多的关注,对于机械成型技术的进一步发展至关重要.德国的R. Kopp教授领导的研究群体通过研究异型钢材的热轧过程温度和变形的变化规律,建立了相应的组织性能和工艺的参数模型[2],并利用该模型准确预报了轧后钢材的组织性能.在日本,各主要的钢铁股份有限公司也相继展开这项研究,组织性能控制专家系统被更多更完整的建立起来,提高和改善了现有产品的性能,开发了一系列新产品[3]. Sellars等[4]通过广泛研究钢铁材料热加工过程中的工艺参数和显微组织之间的关系,给出了一组经验公式来描述重要的冶金参数与Zener-Hollomon参数、时间、温度和初始晶粒尺寸之间的关系,为建立组织与变形参数的半经验模型,研究微观组织的演变规律奠定了基础.同时,我国的相关研究人员[5-11]也进行了有关钢材组织性能控制的研究工作,积累了大量热变形过程的组织性能与热轧工艺参数之间关系的数据,对材料化学成分、轧制温度、变形速率、变形量、冷却速率和变形时间等单一工艺参数与组织性能之间的关系进行了研究和总结,但在热轧线材的组织预测方面还很不足.因此,本文通过有限元软件对典型线材的轧制过程进行计算机模拟,探索其混晶组织的分布规律以及工艺参数对其影响的规律,研究混晶组织产生的原因,并提出改善混晶组织的措施.

1 实验方法

某厂ML08Al线材化学成分见表 1.其规格Φ6.5 mm线材生产工艺过程为:转炉钢坯(断面尺寸160 mm×160 mm)→加热(温度1 020 ℃,时间1 h)→粗轧(6道次,规格Φ72 mm)→中轧(6道次,规格Φ33 mm)→预精轧(4道次,规格Φ21 mm)→水箱预水冷→精轧(8道次,规格Φ6.5 mm)→水箱水冷→吐丝.预精轧13~16道次轧辊直径350 mm,机架间距4 000 mm;精轧17~24道次轧辊直径230 mm,机架间距为800 mm.预水冷段分2段水箱水冷,水箱长度5.9 m,水箱冷却能力100~150 ℃/段.经现场实测预精轧13道次轧件表面温度为980 ℃,速度5.85 m/s.

表 1 ML08Al的化学成分/%素 C Si Mn P S Ni Cr Cu Alt 含量 0.080 0.040 0.310 0.008 0.010 0.030 0.040 0.030 0.051 本文模拟计算时,轧件模型采用1/4实体建模.轧件进预精轧温度为980 ℃均匀分布,轧件与环境换热系数取2 kW/(m2·℃),精轧过程取3 kW/(m2·℃),水冷过程轧件与冷却水换热系数取4 kW/(m2·℃),轧件与轧辊热交换系数均取5 kW/(m2·℃),经本课题组研究,上述取值所模拟出的结果表明:在精轧前、精轧结束等位置的温度与现场实测的线材表面温度相符.根据一般经验,摩擦系数取0.7,功热转换系数取0.95.

2 组织演变的计算模型

前人针对低碳钢的热变形过程的临界应变、动态再结晶、亚动态再结晶、静态再结晶和晶粒长大数学模型做出了很多研究,本文组织模拟采用的数学模型根据文献[12-15]得到式(1)~式(8).模拟过程使用恰当的数学模型并结合生产实际工艺参数,通过计算可以预测出轧制过程产品内部的组织状态.

2.1 临界应变模型

再结晶临界变形量εc受温度、变形速率和初始晶粒尺寸的影响,当变形程度ε>εc时,认为动态再结晶可以被引发.临界应变模型描述为:

$${\varepsilon _p} = 5.6 \times {10^{ - 4}} \cdot d_0^{0.3} \cdot {Z^{0.17}}$$ (1) $$\begin{gathered} {\varepsilon _{\text{c}}} = 0.8 \cdot {\varepsilon _p} \hfill \\ Z = \varepsilon \cdot \exp \left( {\frac{{293\;820}}{{RT}}} \right) \hfill \\ \end{gathered} $$ (2) 式(1)~式(2)中R表示气体常数;εp表示动态再结晶的峰值应变;εc为发生动态再结晶的临界应变;d0为晶粒原始尺寸.

2.2 动态再结晶模型

一般采用Avrami方程描述金属材料的动态再结晶动力学,即:

$${X_{drex}} = 1 - \exp \left[ { - 0.693{{\left( {\frac{{\varepsilon - {\varepsilon _p}}}{{{\varepsilon _{0.5}}}}} \right)}^2}} \right]$$ (3) $$\begin{gathered} {\varepsilon _{0.5}} = 1.144 \times {10^{ - 3}}d_0^{0.25}{{\dot \varepsilon }^{0.05}}\exp \left[ {53\;375.88/\left( {RT} \right)} \right] \hfill \\ {d_{rex}} = 14.1{d_0}{{\bar \varepsilon }^{ - 0.2345}}{{\dot \varepsilon }^{ - 0.035}}\exp \left[ { - 56\;241/\left( {RT} \right)} \right] \hfill \\ \end{gathered} $$ (4) 式(3)~式(4)中Xdrex为动态再结晶体积分数;ε0.5为动态再结晶体积分数为50 %时的应变;drex为动态再结晶晶粒尺寸.

2.3 静态再结晶模型

当ε<εc时,发生的再结晶主要是静态再结晶,静态再结晶模型为:

$${X_{srex}} = 1 - \exp \left[ { - 0.693{{\left( {\frac{t}{{{t_{0.5}}}}} \right)}^{1.3}}} \right]$$ (5) $$\begin{gathered} {t_{0.5}} = 2.3 \times {10^{ - 15}} \cdot d_0^2 \cdot {{\dot \varepsilon }^{ - 2.5}} \cdot \exp \left( {\frac{{260\;000}}{{RT}}} \right) \hfill \\ {d_{srex}} = 0.3d_0^{0.67} \cdot {{\dot \varepsilon }^{ - 0.9}} \cdot \exp \left( {\frac{{347\;660}}{{RT}}} \right) \hfill \\ \end{gathered} $$ (6) 式(5)~式(6)中Xsrex为静态再结晶体积分数;t0.5为静态再结晶体积分数为50 %的时间;dsrex为静态再结晶晶粒尺寸.

2.4 亚动态再结晶模型

亚动态再结晶模型为:

$${X_{mdrex}}{\text{ = }}1 - \exp \left[ { - 0.693{{\left( {\frac{t}{{{t_{0.5}}}}} \right)}^{1.2}}} \right]$$ (7) $$\begin{gathered} {t_{0.5}} = 1.5 \times {10^{ - 6}} \cdot {Z^{ - 0.531}} \cdot \exp \left( {\frac{{394\;156}}{{RT}}} \right) \hfill \\ {d_{mdrex}} = 2.55 \times {10^4} \cdot {{\dot \varepsilon }^{ - 0.22}} \cdot \exp \left( {\frac{{66\;000}}{{RT}}} \right) \hfill \\ \end{gathered} $$ (8) 式(7)~式(8)中Xmdrex为亚动态再结晶体积分数;t0.5为亚动态再结晶体积分数为50 %的时间;dsrex为亚动态再结晶晶粒尺寸.

3 结果分析

3.1 温度场分析

图 1表示轧件预精轧、预水冷和精轧过程中,轧件表面、中部和心部的温度变化曲线.由图 1可知,预精轧开始阶段,轧件中部和心部温度相差不大.随着轧制的进行,虽有轧件和轧辊的热传导,但由于变形功大部分转化为热能,轧件各部分的温度迅速上升.而轧件在道次间传递过程中是单向散热的,因此轧件温度曲线呈现下降趋势.由于高速线材的预精轧过程轧制速度已经较快,轧件心部温度往往还来不及明显下降就进入下一道次,心部温度曲线呈现“台阶状”,中部和表面温度曲线则呈现“锯齿状”,表面温度变化比较剧烈.随着轧制的进行轧件断面尺寸不断减小,轧件内部热量向外扩散速度加快,轧件心部的温度上升程度不断减小.

轧件穿水之后轧件心部的实际温度为1 010 ℃.从图 1中曲线A可以看出轧件经过了2个水箱的冷却,使轧件表面温度有2次剧烈的下降过程.随着冷却的进行,轧件中部的温度曲线逐渐向表面温度曲线靠近.轧件心部温度平缓下降.当轧件离开水箱时,心部的温度向表面方向传导温度继续下降,而中部和表面的温度又开始升高.

精轧过程的温度曲线变化规律与预精轧过程相似.精轧过程轧件加强了水冷强度,轧件中部温度曲线B更靠近表面温度曲线A,轧件的温度梯度增大,当轧件出现混晶等异常组织时,轧件断面温度的不均匀分布会加剧这一缺陷的严重程度.

3.2 变形场分析

轧制过程中轧件同一断面内各部分变形情况不同,为了研究轧制过程中变形场的变化规律,在轧件同一断面取不同位置点进行跟踪,使用这些点跟踪轧制过程中的不同位置变化情况.取点位置如图 2所示. 图 3表示预精轧过程压下方向和对角线方向的轧件表面、中部和心部等效应变变化情况.

由图 3可知,轧件心部的等效应变不断增加,压下方向的表面和中部等效应变交替增加,且从第13道次之后等效应变值一直小于心部.轧件对角线方向的表面、中部和心部3个位置的等效应变几乎同步增长,13~15道次,表面和中部的等效应变略高于心部的等效应变,随着道次数的增加,轧件心部位置等效应变迅速增加,直到第16道次达到最高.

预精轧的变形场模拟结果表明,随着轧制的进行轧件断面尺寸越来越小,对角线方向与轧件心部附近的等效应变大于轧件其它部位的等效应变,轧件断面表层一周的等效应变分布是不均匀的,表层和中部的等效应变在对角线方向比压下方向更大.

图 4表示精轧过程轧件断面不同位置的等效应变变化情况.由图 4可知,在整个精轧过程中,轧件心部的等效应变最大.轧件对角线方向和心部的等效应变差距不大.与预精轧不同的是,对角线方向表层和中部的等效应变出现明显交替增大的现象,对后续轧件表层组织产生影响.轧件心部温度和变形条件利于晶粒再结晶细化,而边部的应变突变和较低的温度不利于组织均匀化,心部与表层所出现的混晶组织,是由变形条件和温度条件的综合作用而产生的.

3.3 晶粒组织分析

预精轧过程轧件断面的平均晶粒尺寸变化情况如图 5所示,预精轧过程中平均晶粒尺寸随着轧制的进行不断细化.心部和角部方向的晶粒细化比较明显,而压下方向的表层晶粒的细化程度较弱,表层组织分布不均匀.

图 6表示精轧过程断面不同位置的平均晶粒尺寸变化,与预精轧过程相比,断面平均晶粒尺寸变化相对较小,由于轧制间隔时间内的晶粒长大使得平均晶粒尺寸变化相对比较平缓.角部、对角线和心部的晶粒不断细化,轧件压下方向的表层附近晶粒也不断减小,但晶粒细化程度相对较弱.

轧件心部晶粒不断细化,轧件表层晶粒尺寸分布是不均匀的.轧件心部由于变形和温度条件达到再结晶条件,不断细化.轧件表面温度较低,变形不均匀,引起轧制过程中晶粒组织不均匀长大,是混晶组织形成的主要原因.

规格为Φ6.5 mm的ML08Al高速线材在整个预精轧和精轧过程中,轧件心部温度一直很高,而轧件表面温度较低,轧件的变形主要集中于轧件心部和对角线方向,这些区域更有可能达到动态再结晶的条件使晶粒组织优先细化.轧件对角线方向与压下方向表面晶粒尺寸的差距,造成轧件成品出现混晶组织.

3.4 预水冷强度对混晶组织的影响

轧件在轧制间隙时间内发生静态再结晶,预精轧后的预水冷降低了轧件的温度,使轧件在进行精轧机组前的温度降低.为了揭示冷却强度对轧件预水冷过程晶粒长大的影响,对预精轧后的轧件冷却强度进行调整,轧件与冷却水换热系数增大为6.调整后断面不同部位温度变化情况如图 7所示.

从2种冷却方式对比发现,轧件加大预水冷的冷却强度以后,轧件心部的温度下降速度加快,使轧件温度降到950 ℃. 2种冷却方式过程中轧件断面不同位置平均晶粒尺寸变化如图 8所示.

图 8中表面1和中部1表示轧件压下方向的表面和心部,表面2和中部2表示对角线方向轧件的表面和中部.当预水冷强度加大,轧件温度迅速降低,晶粒的长大速率减缓.在出预精轧机组时轧件晶粒平均尺寸为23.18 μm,经过正常预水冷过程长大至25.61 μm,加大预水冷强度晶粒长大至24.1 μm.现场实际轧制过程中的轧件冷却温降较低,晶粒尺寸长大相对较快,当轧件温度比较高时,有利于静态再结晶的发生,使晶粒长大.降低轧件温度可以抑制静态再结晶的发生,控制晶粒的长大,提高成品组织的均匀程度.

4 结论

对某厂Φ6.5mm规格的ML08Al线材预精轧、预水冷和精轧过程进行了模拟.模拟了线材预精轧、精轧过程的变形物理场、晶粒组织的演变规律,结果表明:

1)精轧过程的轧件温度梯度大于预精轧过程的温度梯度,精轧过程轧制温度过高会加重这一现象.

2)轧件心部温度和变形条件利于晶粒再结晶细化,而边部的应变突变和较低的温度不利于组织均匀化,在变形条件和温度条件的综合作用下,心部组织与表层组织的差距将会加剧混晶组织的严重程度.

3)整个预精轧和精轧过程中,轧件心部温度一直很高,而轧件表面温度较低,轧件的变形主要集中在轧件心部和对角线方向,这些区域更有可能达到动态再结晶的条件使晶粒组织优先细化.

4)加大预水冷强度可以抑制晶粒的长大,提高成品组织的均匀程度.

王庆龙 -

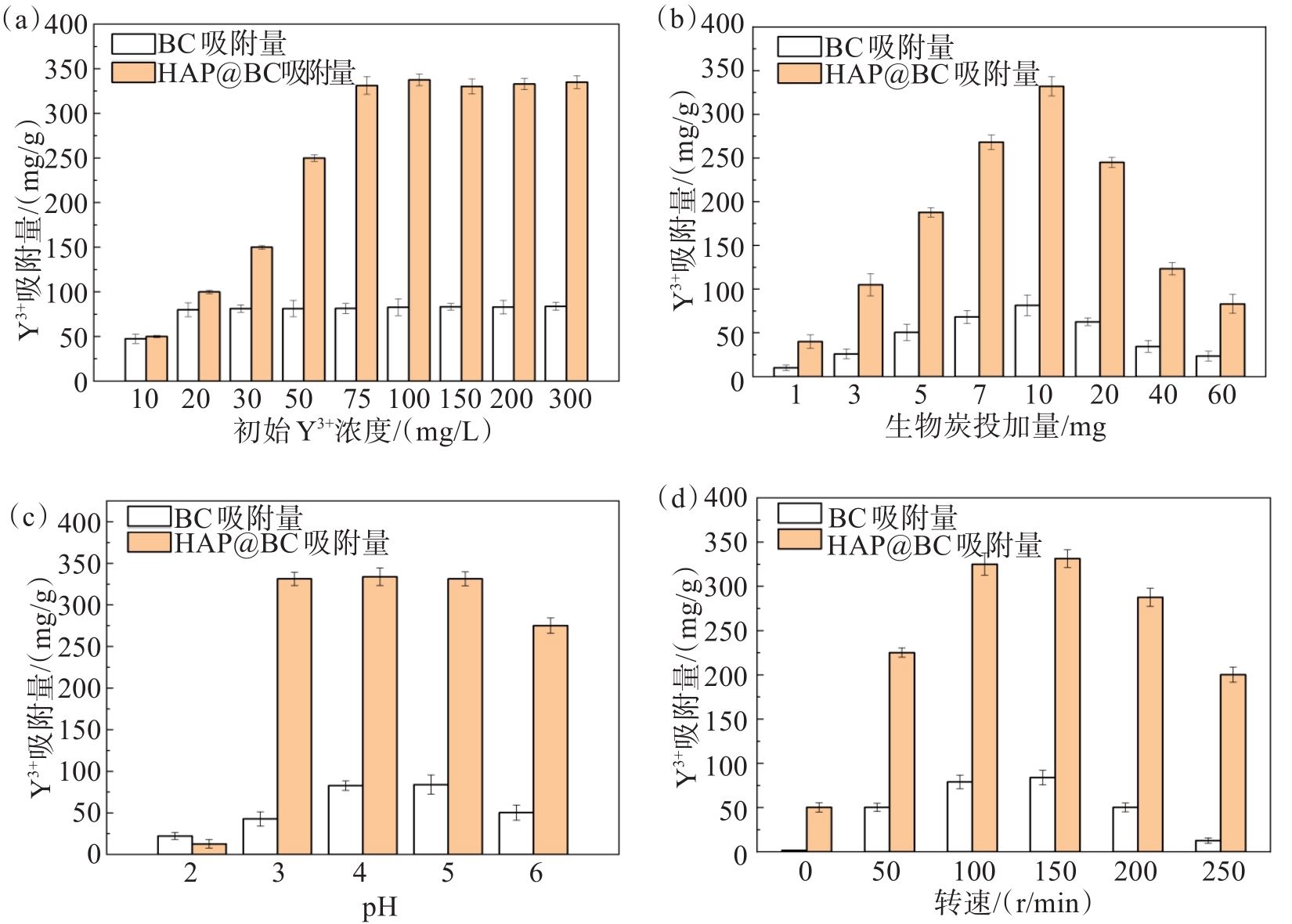

图 3 各因素对吸附效果的影响:(a) 初始Y3+浓度对吸附效果的影响;(b) 生物炭投加量对吸附效果的影响;(c) pH对吸附效果的影响;(d) 转速对吸附效果的影响

Fig 3. Influence of various factors on adsorption effect:(a) effect of initial Y3+ concentration on the adsorption;(b) effect of the biochar dosage on adsorption;(c) effect of solution pH on the adsorption;(d) effect of the rotational speed on the adsorption

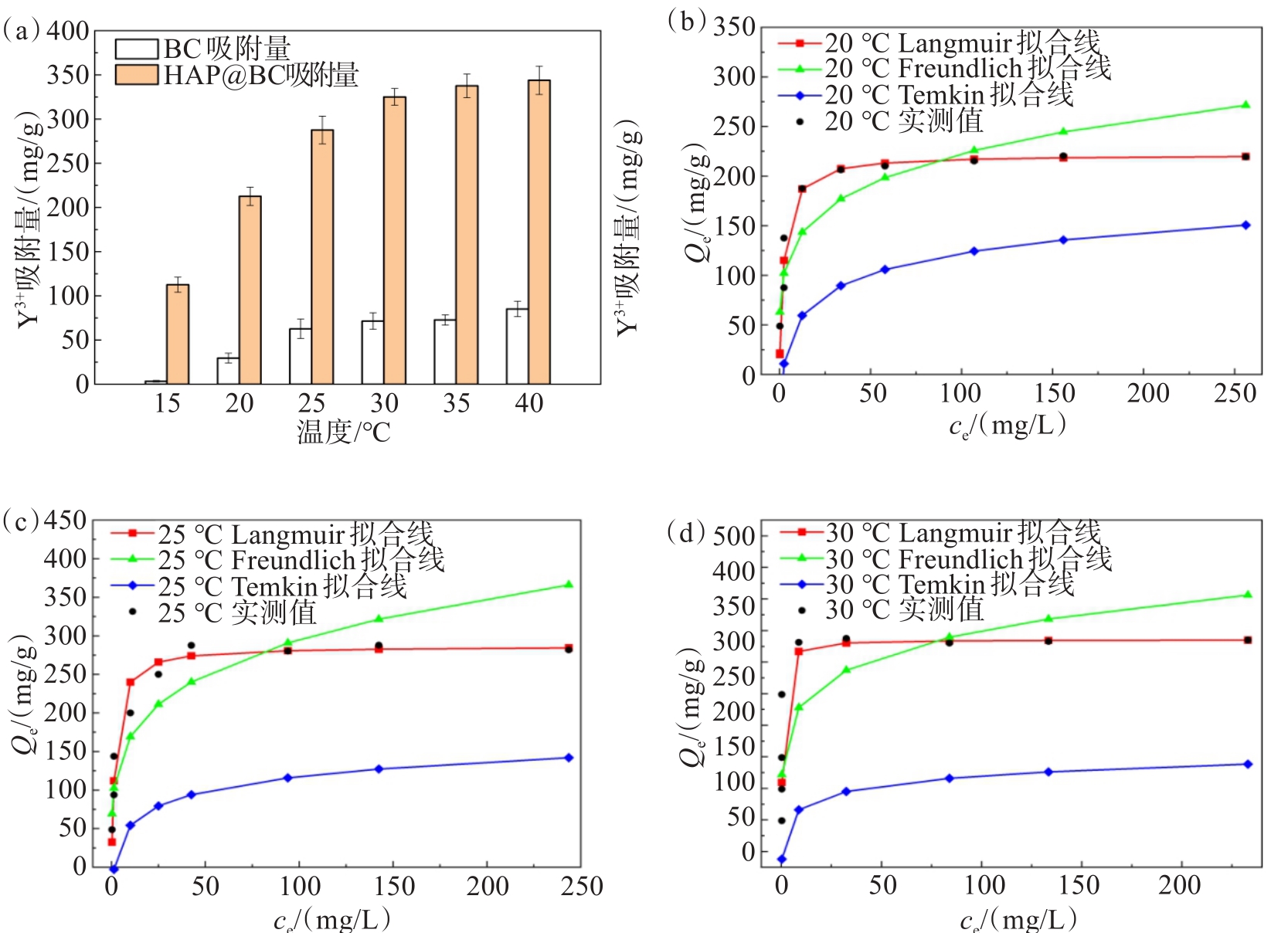

图 4 温度对吸附的影响及等温方程拟合曲线:(a) 温度的影响效果;(b) 20 ℃下拟合曲线;(c) 25 ℃下拟合曲线;(d) 30 ℃下拟合曲线

Fig 4. Influence of temperature on adsorption and fitting curve of isothermal equation:(a) effect of the temperature on the adsorption;(b) Adsorption isotherm fitting curve at 20 ℃;(c) adsorption isotherm fitting curve at 25 ℃;(d) adsorption isotherm fitting curve at 30 ℃

表 1 吸附实验条件

Table 1 Adsorption experiment conditions

序号 变量名称 水平取值 1 初始Y3+浓度(c)/(mg/L) 10、20、30、50、75、100、150、200、300 2 生物炭投加量(m)/mg 1、3、5、7、10、20、40、60 3 pH 2、3、4、5、6 4 转速(v)/(r/min) 15、20、25、30、35、40 5 吸附温度(T)/℃ 0、50、100、150、200、250 -

[1] 张臻悦,何正艳,徐志高,等. 中国稀土矿稀土配分特征[J]. 稀土,2016,37(1):121-127. [2] 刘斯文,黄园英,朱晓华,等. 离子型稀土采矿对矿山及周边水土环境的影响[J]. 环境科学与技术,2015,38(6):25-32. [3] 郭钟群,金解放,赵奎,等. 离子吸附型稀土开采工艺与理论研究现状[J]. 稀土,2018,39(1):132-141. [4] 张文杰,童雄,谢贤,等. 稀土分离纯化技术研究现状[J]. 中国稀土学报,2022,40(1):24-37. [5] 何选明,冯东征,敖福禄,等. 生物炭的特性及其应用研究进展[J]. 燃料与化工,2015,46(4):1-3,7. [6] 吕宏虹,宫艳艳,唐景春,等. 生物炭及其复合材料的制备与应用研究进展[J]. 农业环境科学学报,2015,34(8):1429-1440. [7] 魏思洁,王寿兵. 生物炭制备技术及生物炭在生态环境领域的应用新进展[J]. 复旦学报(自然科学版),2022,61(3):365-374. [8] 王苗苗,陈明,郑小俊,等. 生物炭在土壤重金属污染修复的应用研究进展[J]. 应用化工,2022,51(6):1729-1735,1740. [9] 田长顺,石亮. 农业废弃物吸附稀土离子的研究进展[J]. 有色金属科学与工程,2019:10(4):113-122. [10] 钟文晶,符帝俊,齐丹,等. 生物炭制备及其在水处理中的应用[J]. 水处理技术,2023,49(1):26-30. [11] 张倩茹,冀琳宇,高程程,等. 改性生物炭的制备及其在环境修复中的应用[J]. 农业环境科学学报,2021,40(5):913-925. [12] 李宇轩,张纯,刘辉,等. 微波辅助热解制备铁氮/生物炭及其芬顿催化活性[J]. 有色金属科学与工程,2022,13(6):34-41. [13] 马啸,潘雨珂,杨杰,等. 生物炭改性及其应用研究进展[J]. 化工环保,2022,42(4):386-393. [14] 崔青青,吴官正,孔令涛,等. 羟基磷灰石的制备及表征[J]. 福建师范大学学报(自然科学版),2017,33(1):35-39. [15] 李杰,张真铭,王长青,等. 钢中稀土镧、铈、钇分析检测研究[J]. 有色金属科学与工程,2021,12(6):105-112. [16] 黄敏,王彬,周明罗,等. 钇/羟基磷灰石的制备及对含磷废水的净化[J]. 化工进展,2022,41(5):2778-2787. [17] YANG Z M,FANG Z,TSANG P E,et al. In situ remediation and phytotoxicity assessment of lead-contaminated soil by biochar-supported nHAP[J]. Journal of Environmental Management,2016,182:247-251.

[18] 邢莉彬,成洁,耿增超,等. 不同原料生物炭的理化特性及其作炭基肥缓释载体的潜力评价[J]. 环境科学,2022,43(5):2770-2778. [19] 何豪,朱宗强,刘杰,等. 镁-钙羟基磷灰石吸附剂对水中Pb2+的去除[J]. 环境科学,2019,40(9):4081-4090. [20] 张连科,王洋,王维大,等. 磁性羟基磷灰石/生物炭复合材料的制备及对Pb2+的吸附性能[J]. 环境科学学报,2018,38(11):4360-4370. [21] 李丹,秦冬玲,杨刚. 羟基磷灰石的制备及对Pb2+的选择性吸附[J]. 南京工业大学学报(自然科学版),2021,43(1):52-57. [22] 高凯芳,简敏菲,余厚平,等. 裂解温度对稻秆与稻壳制备生物炭表面官能团的影响[J]. 环境化学,2016,35(8):1663-1669. [23] 杜文慧,朱维琴,潘晓慧,等. 牛粪源蚓粪及其生物炭对Pb2+、Cd2+的吸附特性[J]. 环境科学,2017,38(5):2172-2181. [24] 孙婷婷,高菲,林莉,等. 复合金属改性生物炭对水体中低浓度磷的吸附性能[J]. 环境科学,2020,41(2):784-791. [25] 任树鹏,齐宇彤,石瑶,等. 层状双氢氧化物负载生物炭对磷酸盐的吸附性能研究进展[J]. 环境化学,2023,42(2):575-584. [26] 尹茜艳,文嘉,薛壮壮,等. 不同pH值和O2条件下硝酸改性生物炭去除六价铬机理[J]. 环境科学学报,2022,42(10):274-283. [27] 刘纯玮,冯莉,刘忆玲,等. 制备条件对掺镁羟基磷灰石结构及除氟性能的影响[J]. 硅酸盐学报,2019,47(7):933-941. [28] MOUSA S M,AMMAR N S,IBRAHIM H A. Removal of lead ions using hydroxyapatite nano-material prepared from phosphogypsum waste[J]. Journal of Saudi Chemical Society,2016,20(3):357-365.

[29] 高国华,赖安邦,周小芳,等. 碳酸钇沉淀结晶过程及其影响因素[J]. 中国有色金属学报,2020,30(10):2457-2474. [30] 肖利萍,李嘉欣,王涛,等. 硼泥对含铜酸性废水的吸附性能[J]. 环境科学与技术,2020,43(7):94-100. [31] 陈浙锐,洪志鑫,邱鸿鑫,等. 炭吸附剂吸附水中残余浮选捕收剂煤油研究[J]. 水处理技术,2020,46(1):43-47. [32] 邓玲芳,张纯,刘辉,等. 基于正交实验的凹凸棒/生物炭复合材料镉吸附性能[J]. 有色金属科学与工程,2022,13(1):67-75. [33] 张连科,王洋,王维大,等. 生物炭负载纳米羟基磷灰石复合材料的制备及对铅离子的吸附特性[J]. 化工进展,2018,37(9):3492-3501.

下载:

下载: