Effects of heat treatment on the microstructure and mechanical performance of Co-Cr alloy by selective laser melting

-

摘要:

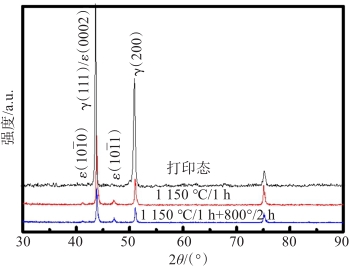

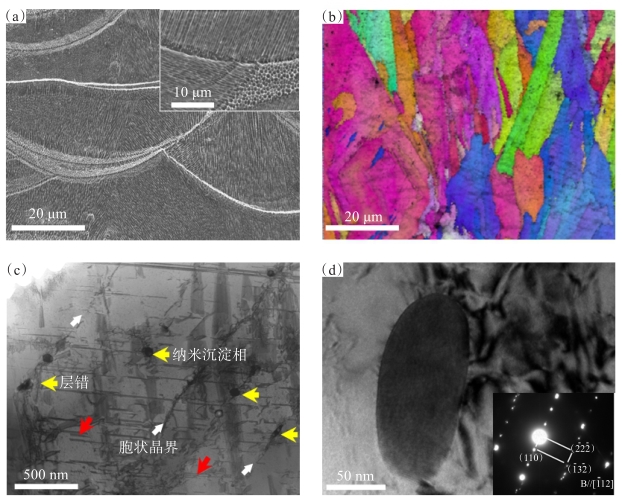

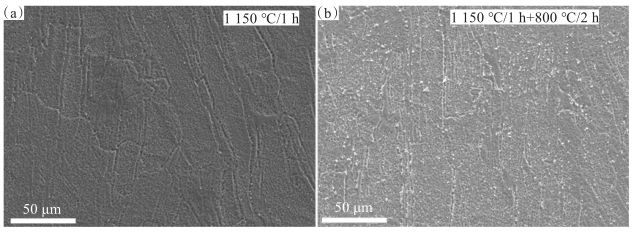

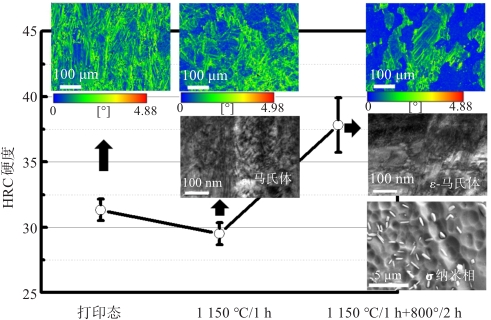

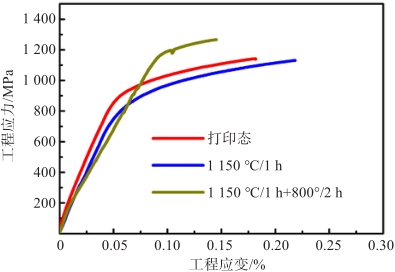

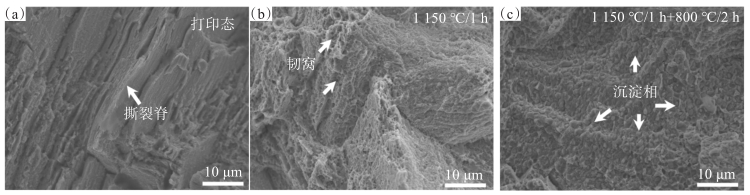

热处理不仅可以消除激光增材制造材过程中的热应力,还可以调控材料组织结构和力学性能。本文研究了选区激光熔化Co-Cr合金微观组织在不同热处理条件下的变化及其相应的力学性能。研究发现,打印态下合金组织为γ奥氏体,基体中存在大量层错和亚晶界组织,以及少量四方σ-CoCr沉淀相;在1 150 ℃下保温1 h,发生γ-ε转变,ε马氏体含量为10.4% (V/V),同时沉淀相由四方σ相转变为六方Co3W(Mo)2Si相;再经过800 ℃处理2 h后,马氏体含量进一步增加至15.5% (V/V),同时沉淀相数量增加且尺寸增大。热处理后的沉淀相对力学性能影响显著,材料的硬度从31 HRC提高至38 HRC,屈服强度从848 MPa 提高至1 119 MPa。本研究可以为研究激光选区熔化Co基合金组织与性能调控提供参考。

Abstract:Heat treatment of laser additive manufactured materials cannot only eliminate thermal stress during the printing process, but also regulate their microstructure and mechanical properties. This article studies the changes in the microstructure of selective laser melted Co-Cr alloy under different heat treatment conditions and its corresponding mechanical properties. It was found that the alloy structure in the as-printed state was γ-austenite, with a large amount of dislocation, sub-grain boundaries, and a small amount of tetragonal σ-CoCr precipitation phase in the matrix. A γ-ε transformation occurred at 1 150 ℃ with a holding time of 1 h, and the volume fraction of ε-martensite was 10.4%. At the same time, the precipitation phase transformed from a tetragonal σ-phase to a hexagonal Co3W(Mo)2Si phase. After further treatment at 800 ℃ for 2 h, the martensite content increased to 15.5%, and the quantity and size of the precipitation phase increased. The influence of the precipitation phase on the mechanical properties after heat treatment was significant. The material's hardness increased from 31 HRC to 38 HRC, and the yield strength increased from 848 MPa to 1 119 MPa. This study can provide a reference for the microstructure and property regulation of Co-based alloys by selective laser melting.

-

铝锂合金因其具有密度低、比强度高、比模量高等性能被认为是适应于现代航空航天工业的理想材料[1-2].目前铝锂合金已经发展到第三代,其中使用较多的为2099铝锂合金[3-4].研究表明使用2099 Al-Li合金制造的波音飞机重量减轻14.6 %,燃料节约5.4 %,飞机总体成本可下降约2.1 %[5].

铝锂合金虽性能优异但由于合金中的锂元素具有较高的化学活性,故易导致合金的性能受环境影响而发生改变[6].譬如由于铝锂合金的各向异性,导致其发生晶间腐蚀,从而对飞机的使用寿命、安全性和可靠性带来不利影响.部分研究者已对Al-Li合金的腐蚀行为做了大量研究[7-10]. LV等[11]通过透射电子显微镜(TEM)和拉曼光谱研究2099铝锂合金的耐蚀性.结果表明,2099铝锂合金的耐蚀性随着晶粒细化的增加而提高.李劲风等[12]研究了2195铝锂合金在不同时效条件下的晶间腐蚀和剥离腐蚀行为. Goebel等[13]对2099-T86铝锂合金的应力腐蚀特点进行了研究.麻彦龙等[14-15]研究了热机械加工对AA2099铝锂合金局部腐蚀敏感性和膨胀机理的影响.苏艳等[16]对比研究了5A90铝锂合金和2D12铝合金在海洋大气环境中的微观结构、腐蚀行为和机械性能,并评估了相对于铝合金失重的腐蚀程度.

目前,2099铝锂合金是国内飞机的主流材料,其暴露于恶劣的海洋气候中时,由于空气中氯离子含量的影响,性能会出现波动.具体来说,氯离子由于其渗透能力较强而导致金属表面钝化膜和有机涂层的损坏[17-19].在多种腐蚀防护措施中,缓蚀剂的使用一直是阻止和抑制腐蚀现象最为方便和实用的方法.咪唑啉因其毒性低,防腐性能高等特性被广泛应用于金属防腐中,一些关于咪唑啉作为铝合金腐蚀抑制剂的研究已经被证实[20-22].

文中通过模拟海洋大气环境,采用极化曲线测试、交流阻抗测试和SECM等多种电化学测试方法,研究咪唑啉对氯化钠溶液中2099铝锂合金的腐蚀抑制效果.

1 实验及研究方法

1.1 试样及试剂

试样材料为2099铝锂合金,其成分如表 1所列.试样直径d=5 cm,进行实验前使用800,1 200,2 000,3 000和3 500粒度的碳化硅砂纸逐级打磨.抛光后,用蒸馏水和丙酮冲洗样品表面.

表 1 2099铝锂合金的成分/(质量分数,%)Table 1. The composition of 2099 Al–Li alloy /(mass fraction, %)

试剂:NaCl、KI和咪唑啉腐蚀抑制剂溶液.所有试剂均为分析纯,实验前先将试剂在150 ℃真空干燥约10 h以彻底去除残留水.

所有电化学测试均在美国普林斯顿科学仪器有限公司生产的Versascan微区电化学工作站进行.

1.2 试验方法

1.2.1 传统电化学测试

传统电化学测试包括极化曲线测试和交流阻抗测试.极化曲线测试和EIS测试中使用三电极系统,选取氯化钠溶液作为电解液,以2099 Al-Li合金为工作电极(WE),直径1 mm的铂丝(99.9 %)作为对电极(CE),饱和Ag /AgCl电极作为参比电极.采用微区电化学工作站,极化曲线扫描范围为-300~300 mV,扫描速率为1 mV/s. EIS在开路电位下测量,频率范围为105 Hz~0.01 Hz.整个测量过程中Versastudio软件用于数据记录和极化曲线分析,EIS数据通过ZSimpWin 3.00进行数据拟合[23].

1.2.2 扫描电化学显微镜(SECM)测试

Versascan工作站中的SECM测试集成了定位系统,双恒电位仪以及超微电极探针[24-25].工作过程中通过电机和双恒电位仪驱动的三轴位置控制器控制尖端电极的位置. SECM测试采用四电极系统,超微探针和2099铝锂合金为工作电极,直径1 mm的铂丝(99.9 %)为对电极(CE),饱和Ag /AgCl电极作为参比电极.用于SECM测试的电解液为5 mmol/L KI(AR,Strem化学品)+3 %(指质量分数,下同) NaCl(SP,阿拉丁化学有限公司)+0.01 mmol/L咪唑啉缓蚀剂.溶液制备中采用去离子水,HCl溶液用于调节溶液的pH值.超微探针尖端电位设定为+0.50 V,通过逼近曲线得到合适的探针位置. SECM成像和线扫描的扫描速率分别为50 μm/s和25 μm/s.所有试验均在室温下进行,且每次测量重复3次以获得较好的试验结果.

2 结果与讨论

2.1 极化曲线测试

图 1所示为在3 %(指质量分数,下同)NaCl溶液中的2099铝锂合金添加不同浓度咪唑啉缓蚀剂后的极化曲线.从极化曲线上可以看出添加咪唑啉缓蚀剂后,2099铝锂合金的自腐蚀电位均发生正移,缓蚀剂浓度达到0.01 mmol/L时,正移量最大.

试验中选取浓度为1×10-3 mmol/L、3×10-3 mmol/L、5×10-3 mmol/L、7×10-3 mmol/L和1×10-2 mmol/L的咪唑啉缓蚀剂.通过式(1)计算缓蚀剂的缓蚀效率(η),其中ICorr0为添加缓蚀剂前合金的腐蚀电流,ICorr为添加缓蚀剂后的腐蚀电流,所得结果如表 2所列.

表 2 不同浓度缓蚀剂的缓蚀效率Table 2. Corrosion inhibition efficiency of different inhibitor concentration

(1)

(2) 从表 2和图 2中可以看出,缓蚀抑制效率随缓蚀剂浓度增大而增加.咪唑啉浓度为7×10-3 mmol/L和10-2 mmol/L时,缓蚀效率出现一个平台,当咪唑啉缓蚀剂浓度为10-2 mmol/L时,缓蚀效率较高,为77.75 %.

表 3所列为加入缓蚀剂前后塔菲尔曲线的拟合结果.据研究表明,在添加抑制剂后合金的自腐蚀电位变化大于85 mV,则抑制剂可以分为阴极型或阳极型抑制剂.如果小于85 mV,则被认为是混合型抑制剂.从表 3中数据可得,加入缓蚀剂后,其阳极自腐蚀电位变化大于85 mV,因此缓蚀剂为阳极型腐蚀抑制剂.加入腐蚀抑制剂后阳极的溶解速率降低.

表 3 2099 Al-Li合金在3 %NaCl溶液中加入0.01 mmol/L咪唑啉缓蚀剂后极化曲线拟合结果Table 3. Electrochemical results obtained from polarization curves of 2099 Al-Li alloy in 3 % NaCl solution without and with the addition of 0.01 mmol/L of imidazoline corrosion inhibitor

2.2 电化学阻抗谱(EIS)测试

EIS测试可进一步验证极化曲线测试结果.测试过程中可直接获得溶液电阻(RS),电荷转移电阻(Rp)和双层电容(Cd1)等参数. 图 3和图 4所示为在3 %NaCl中添加0.01 mmol/L咪唑啉缓蚀剂后的Al-Li的Nyquist图与Bode图.从图 3中可以看出,添加缓蚀剂前,合金的阻抗图谱呈现内缩的状态,高频区域存在一个非法拉第过程,其电容回路和合金表面转移电荷有关.添加咪唑啉缓蚀剂后,曲线形状发生改变,法拉第过程表现出扩散控制,这是因为添加缓蚀剂后在合金表面生成一层钝化膜,阻碍了合金的溶解过程.从图 4中可以看出添加缓蚀剂后,合金的Bode图没有较大的变化,在高频区域和中低频区域均存在一个容抗弧,根据铝合金在NaCl溶液中的腐蚀界面模型,建立等效电路[26-27],通过ZSimpWin软件拟合得到等效电路图如图 5,相关数据如表 4所列.在该等效电路模型中,RS表示溶液电阻,R1表示咪唑啉自身的电阻,Rct表示反应界面的转移电阻. Rp的总电阻包括Rt和R1值[28],CPE1表示咪唑啉缓蚀剂自身的电容,CPE2表示咪唑啉吸附于合金表面与合金界面的双电层.从表 4中可以得到:添加缓蚀剂后溶液电阻增大,电极表面电荷转移电阻增大,Rp总值增大,咪唑啉表现出较好的抑制效果.

表 4 2099 Al-Li合金在含有0.01 mmol/L咪唑啉缓蚀剂的3 %NaCl中的阻抗拟合结果Table 4. The impedance fitting results of the 2099 Al-Li alloy in 3 % NaCl with 0.01 mmol/L imidazoline corrosion inhibitor

抑制效率(η %)由式(3)计算得出, 其中Rp, 0和Rp, inh分别表示电解液中添加缓蚀剂前后的极化电阻.加入缓蚀剂后极化电阻发生变化,计算缓蚀剂的抑制效率η=78 %,与极化曲线测试结果一致,见表 5所列.

表 5 2099 Al-Li合金在3 %NaCl溶液中添加缓蚀剂前后的极化电阻与缓蚀效率Table 5. Polarization resistance and inhibition efficiency values for 2099 Al-Li alloy electrode in 3 % NaCl solution in the absence and presence of 0.01 mM of imidazoline corrosion inhibitor

(3) 2.3 SECM测试

图 6所示为2099铝锂合金在3 %NaCl(5 mmol/L KI)溶液中沿Z轴的逼近曲线.逼近曲线的测试可以获得合适的探针位置.根据SECM的反馈模式,当探针接近导体时探针的电流不断增大,表现出正反馈;当探针接近绝缘体时,探针电流不断减小,表现出负反馈.由于超微探针上施加的电位可以使I-/I3-氧化还原对发生反应,因此当探针靠近铝锂合金基底时,有电流的正反馈作用.

图 7所示为2099铝锂合金在3 % NaCl(5 mmol/L)溶液中添加咪唑啉缓蚀剂前后的SECM图谱,其中图 7(A)与图 7(a)图分别为加入缓蚀剂前的平面图与三维图,图 7(B)图与图 7(b)图分别为加入缓蚀剂后的平面图与三维图.从图谱可以看出,试样在不同区域、不同溶液中氧化还原电流差别较大.铝锂合金在反应过程中发生的电极反应为:

SECM平面图谱中可以看出2099铝锂合金表面的溶解是不均匀的,合金表面局部区域优先溶解,部分区域后溶解,不同区域腐蚀程度不一,合金的氧化电流峰在平面图谱中呈现条带状.加入缓蚀剂后只有少量电流响应,图谱上氧化电流峰数量较少.从微观角度分析SECM三维图谱中分析得到合金基底表面同时发生铝的溶解和I-/I3-氧化还原反应,探针上氧化电流增大,反应在图谱上出现一个凸峰.随着时间的增大,氧化还原峰的数量增多,峰值增大.加入咪唑啉缓蚀剂后,合金表面活性点减少,铝锂合金被钝化,氧化还原峰数量较少.结合以上分析得到2099铝锂合金在3 %NaCl溶液环境下腐蚀初期,有大量氧化电流峰出现,这是由于在合金表面的钝化膜破裂,使极化电阻减小,恒电位增大从而产生电流峰.通过添加一定浓度的缓蚀剂,造成合金表面极化电阻的增大,形成钝化膜,阻碍了合金的腐蚀.反应过程中发生的主要反应为:

2.4 扫描电镜测试分析(SEM)

由图 8可以看出,浸泡前的样品(a)表面较为平整,在NaCl溶液中浸泡24 h后表面形貌如图 8(b)所示出现大量的腐蚀坑和洞.对比图 8(a)和图 8(b),可以看出在NaCl溶液中浸泡24 h后合金表面被腐蚀溶解较为严重.添加缓蚀剂浸泡24 h后表面形貌如图 8(c)所示,对比图 8(c)和图 8(b),可以看出图 8(c)表面整体较为平整.表明:添加咪唑啉缓蚀剂后明显抑制了合金的腐蚀.

3 结论

1) 极化曲线测试中,咪唑啉缓蚀剂随添加量的增大,缓蚀效率提高.当咪唑啉浓度为0.01 mmol/L,抑制效率为77.75 %.添加缓蚀剂后合金的年腐蚀深度由0.036 mm/a降低为0.008 1 mm/a.

2) EIS测试过程中,选定缓蚀剂浓度为0.01 mmol/L,对交流阻抗谱进行拟合,得到咪唑啉缓蚀剂的缓蚀效率为78 %,其结果与极化测试相一致.

3) SECM结果表明,咪唑啉缓蚀剂添加后在金属表面形成钝化膜,这种钝化膜可抑制合金的溶解.加入缓蚀剂后,活化点减少,电流峰值下降,带状电流减少.结果表明:缓蚀剂的加入可抑制铝锂合金的腐蚀.

于桂红 -

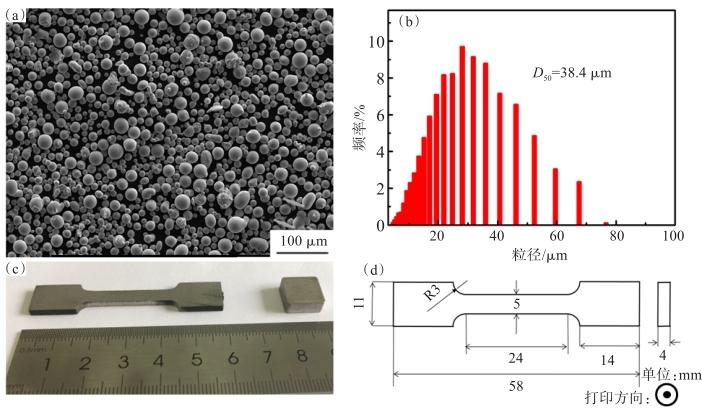

图 3 (a)打印态微观熔池形态,插图为熔池下方热影响区;(b)微观组织EBSD-IPF图;(c)纳米结构组织;(d)σ沉淀相,插图为σ沉淀相的选区衍射花样

Fig 3. (a) Microstructure characterization of as-printed sample with the inset showing the morphology of heat effect zone below the melting pool; (b) microstructure EBSD-IPF image; (c) nano-structures; (d) the morphology of σ precipitate, whose selective area diffraction pattern given in the inset

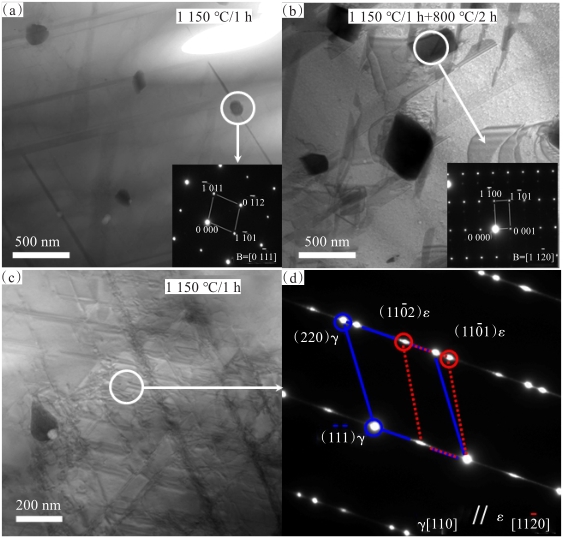

图 5 (a) 1 150 ℃/1 h热处理后,纳米沉淀相转变为六方-Co3W(Mo)2Si相; (b) 进一步经过800 ℃/2 h热处理,Co3W(Mo)2Si相明显粗化; (c) 1 150 ℃/1 h处理后奥氏体组织中出现了层状马氏体组织; (d) 奥氏体和马氏体两相晶体学取向关系

Fig 5. (a) The nano-precipitates phase transformed into hexagonal-Co3W(Mo)2Si phase after heat treatment at 1 150 ℃ for 1 h;(b) the Co3W(Mo)2Si phase coarsened with further treatment at 800 ℃ after 2 h; (c) ε-martensite structure formed in the austenite matrix during heating at 1 150 ℃ after 1 h; (d) crystallographic relationship between austenite and martensite phrases

表 1 粉末原料与打印件的化学成分

Table 1 Chemical compositions of the raw powder and the as-built part

合金 成分含量 Co Cr W Mo Si C O N 粉末 余量 27.53 4.74 4.29 1.38 0.005 0.126 0.037 打印件 余量 27.88 5.17 4.60 1.44 0.007 0.093 0.055 表 2 不同热处理状态下样品的抗拉强度、屈服强度和延伸率

Table 2 UST, YS (0.2%) and elongation of the samples under different heat treatment conditions

状态 抗拉强度/MPa 0.2%屈服强度/MPa 断后延伸率/% 打印态 1 142 ± 29 848 ± 23 14.8 ± 3.9 1 150 ℃/1 h 1 130 ± 24 707 ± 19 19.2 ± 2.7 1 150 ℃/1 h+800 ℃/2 h 1 265 ± 20 1 119 ± 26 5.3 ± 1.1 -

[1] 王华明. 高性能大型金属构件激光增材制造:若干材料基础问题[J]. 航空学报, 2014, 35 (10): 2690-2698. [2] 黄卫东,林鑫. 激光立体成形高性能金属零件研究进展[J]. 中国材料进展, 2010, 29(6): 12-27,49. [3] 巩水利, 锁红波, 李怀学. 金属增材制造技术在航空领域的发展与应用[J]. 航空制造技术, 2013, 56(13): 66-71. [4] 赵志国, 柏林, 李黎, 等. 激光选区熔化成形技术的发展现状及研究进展[J]. 航空制造技术, 2014, 57(19): 46-49. [5] 张义文. 3D打印技术在航空发动机上的应用[J]. 粉末冶金工业, 2015, 25(6): 61. [6] KRAKHMALEV P, YADROITSAVA I, FREDRIKSSON G, et al. In situ heat treatment in selective laser melted martensitic AISI 420 stainless steels[J]. Materials & Design, 2015, 87: 380-385.

[7] 汪洋, 王远, 张述泉, 等. 激光熔化沉积AerMet100超高强度钢凝固组织及高温稳定性[J]. 金属热处理, 2011, 36(3): 60-63. [8] 顾冬冬, 戴冬华, 夏木建, 等. 金属构件选区激光熔化增材制造控形与控性的跨尺度物理学机制[J]. 南京航空航天大学学报, 2017, 49(5): 645-652. [9] WANG Y M, VOISIN T, MCKEOWN J T, et al. Additively manufactured hierarchical stainless steels with high strength and ductility[J]. Nature Materials, 2018, 17(1): 63-71.

[10] 罗丽娟, 余森, 于振涛, 等. 3D打印钛及钛合金医疗器械的优势及临床应用现状[J]. 生物骨科材料与临床研究, 2015,12(6): 72-75. [11] UEKI K, KASAMATSU M, UEDA K, et al. Precipitation during γ-ε phase transformation in biomedical Co-Cr-Mo alloys fabricated by electron beam melting [J]. Metals, 2020, 10(1): 71.

[12] HARUN W S W, KAMARIAH M S I N, MUHAMAD N, et al. A review of powder additive manufacturing processes for metallic biomaterials [J]. Powder Technology, 2018, 327: 128-151.

[13] BOSE S, KE D X, SAHASRABUDHE H, et al. Additive manufacturing of biomaterials[J]. Progress in Materials Science, 2018, 93: 45-111.

[14] SINGH S, RAMAKRISHNA S, SINGH R. Material issues in additive manufacturing: a review[J]. Journal of Manufacturing Processes, 2017, 25: 185-200.

[15] MENGUCCI P, BARUCCA G, GATTO A, et al. Effects of thermal treatments on microstructure and mechanical properties of a Co-Cr-Mo-W biomedical alloy produced by laser sintering[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2016, 60: 106-117.

[16] 刘爽, 马国武. 3D打印钴铬合金和铸造钴铬合金的理化性能和生物相容性的比较[J]. 口腔医学, 2022, 42(3): 210-214. [17] 李小宇, 郑美华, 王洁琪, 等. 3D打印和铸造钴铬合金耐蚀性及力学稳定性比较[J]. 中华口腔医学研究杂志(电子版), 2016,10(5): 327-332. [18] 孙德勤, 陈慧君, 文青草, 等. 耐热铝合金的发展与应用[J]. 有色金属科学与工程, 2018, 9(3): 65-69. [19] 王井井, 黄元春, 刘宇, 等. 时效工艺对Al-Zn-Mg-Cu-Zr-Er铝合金组织与耐腐蚀性影响[J].有色金属科学与工程, 2018, 9(2): 47-55. [20] GAO C, LIU Z, XIAO Z, et al. Effect of heat treatment on SLM-fabricated TiN/AlSi10Mg composites: microstructural evolution and mechanical properties [J]. Journal of Alloys and Compounds, 2021, 853: 156722.

[21] SHIN W S, SON B, SONG W S, et al. Heat treatment effect on the microstructure, mechanical properties, and wear behaviors of stainless steel 316L prepared via selective laser melting[J]. Materials Science and Engineering: A, 2021, 806: 140805.

[22] LU Y J, YANG C G, LIU Y J, et al. Characterization of lattice defects and tensile deformation of biomedical Co29Cr9W3Cu alloy produced by selective laser melting [J]. Additive Manufacturing, 2019, 30: 100908.

[23] KAJIMA Y, TAKAICHI A, KITTIKUNDECHA N, et al. Effect of heat-treatment temperature on microstructures and mechanical properties of Co-Cr-Mo alloys fabricated by selective laser melting [J]. Materials Science and Engineering: A, 2018, 726: 21-31.

[24] ZHOU Y N, DONG X, LI N, et al. Effects of post-treatment on metal-ceramic bond properties of selective laser melted Co-Cr dental alloy. Part 1: Annealing temperature [J]. The Journal of Prosthetic Dentistry, 2023, 129(4): 657.

[25] KAJIMA Y, TAKAICHI A, LINN HTATA H, et al. Recrystallization behavior of selective laser melted Co-Cr-Mo alloys with several heat treatment times[J]. Materials Science and Engineering: A, 2022, 856: 143998.

[26] BOZZOLO N, BERNACKI M. Viewpoint on the formation and evolution of annealing twins during thermomechanical processing of FCC metals and alloys [J]. Metallurgical and Materials Transactions A, 2020, 51: 2665-2684.

[27] DONG X, ZHOU Y N, QU Y T, et al. Recrystallization behavior and grain boundary character evolution in Co-Cr alloy from selective laser melting to heat treatment[J]. Materials Characterization, 2022, 185: 111716.

[28] KIM H G, KIM W R, PARK H W, et al. Microstructural study of the nano-scale martensitic lamellar α-Co and ε-Co phases of a Co-Cr alloy fabricated by selective laser melting[J]. Journal of Materials Research and Technology, 2021, 12: 437-443.

[29] NARUSHIMA T, MINETA S, KURIHARA Y, et al. Precipitates in biomedical Co-Cr alloys[J]. The Journal of The Minerals, Metals & Materials Society, 2013, 65: 489-504.

[30] HOOPER P A. Melt pool temperature and cooling rates in laser powder bed fusion[J]. Additive Manufacturing, 2018, 22: 548-559.

[31] SAGE M, GUILLAUD C. Méthode d'analyse quantitative des variétés allotropiques du cobalt par les rayons X [J]. Revue De Métallurgie, 1950, 47(2): 139-145.

[32] KURZ W, FISHER D J. Dendrite growth at the limit of stability: tip radius and spacing[J]. Acta Metallurgica, 1981, 29(1): 11-20.

[33] NARUSHIMA T, MINETA S, KURIHARA Y, et al. Precipitates in biomedical Co-Cr alloys[J]. JOM, 2013, 65(4): 489-504.

[34] WANG Z, TANG S Y, SCUDINO S ,et al. Additive manufacturing of a martensitic Co-Cr-Mo alloy: Towards circumventing the strength-ductility trade-off[J]. Additive Manufacturing, 2021, 37: 101725.

[35] ACHMAD T L, FU W X, CHEN H, et. al. Computational thermodynamic and first-principles calculation of stacking fault energy on ternary Co-based alloys[J]. Computational Materials Science, 2018, 143: 112-117.

[36] TIAN L Y, LIZÁRRAGA R, LARSSON H, et al. A first principles study of the stacking fault energies for fcc Co-based binary alloys[J]. Acta Materialia, 2017, 136: 215-223.

[37] MORI M, YAMANAKA K, CHIBA A. Cold-rolling behavior of biomedical Ni-free Co-Cr-Mo alloys: role of strain-induced ε martensite and its intersecting phenomena[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2016, 55: 201-214.

[38] KAITA W, HAGIHARA K, ROCHA L A, et al. Plastic deformation mechanisms of biomedical Co-Cr-Mo alloy single crystals with hexagonal close-packed structure[J]. Scripta Materialia, 2018, 142: 111-115.

-

期刊类型引用(1)

1. 罗海云,邝泉波,王日初. 轻质Al-Mg-Li合金的微观组织与力学性能. 有色金属科学与工程. 2019(04): 66-71 .  本站查看

本站查看

其他类型引用(2)

下载:

下载: