Application of surface modification of reinforcing phase in metal matrix composites with high thermal conductivity

-

摘要:

随着电子技术的高速发展和电子器件的更新换代,电子封装材料的性能需求越来越高。金属基复合材料,尤其是铝基和铜基复合材料具有高导热、低膨胀、高稳定性等特点,是具有广阔应用前景的电子封装材料。然而,金刚石、石墨烯、硅等增强体与基体的润湿性差,或者在高温下与基体发生有害的界面反应,限制了此类高导热金属基复合材料的开发和应用。本文简述了金属基复合材料的界面研究进展,结合影响金属基复合材料界面结合的因素,提出了几种改善界面结合的方法。增强体表面改性是改善金属基复合材料界面的重要途径之一,常用工艺有磁控溅射法、化学气相沉积法、溶胶凝胶法、化学镀法等;最后,对增强体表面改性在高热导金属基复合材料中的应用进行分析和展望。

Abstract:With the rapid development of electronic technology and the upgrading of electronic devices, the requirement for electronic packaging materials is getting higher than before. Metal matrix composites, especially aluminum and copper matrix composites have the characteristics of high thermal conductivity, low expansion, and high stability, which are electronic packaging materials with broad application prospects. However, diamond, graphene, silicon, and other reinforcements have poor wettability with the matrix, or have harmful interface reaction with the matrix at high temperature, which limits the development and application of metal matrix composites with the high thermal conductivity. This paper briefly described the research progress of interface of metal matrix composites, and proposed several methods to improve the interface bonding based on the factors that affect the interface bonding of metal matrix composites. Surface modification of reinforcement is one of the most important ways to improve the interface of metal matrix composites. The common technologies include magnetron sputtering, chemical vapor deposition, sol-gel and electroless plating. Finally, the application of surface modification of reinforcement in metal matrix composites with high thermal conductivity was analyzed and prospected.

-

随着现代电子技术的高速发展,集成电路(IC)已渗透到各行各业,电子产品被广泛应用于互联网、计算机、移动通信、汽车电子、航空卫星等领域,促进了信息通讯全球化、生产设备智能化和自动化发展[1]。社会产业结构的革新换代和人类生活发展的物质需求极大地推动了IC产业的发展,随着5G时代的到来,IC产品的需求呈指数式增长,IC产品的制备和封装面临的挑战也越来越大[2]。面对复杂的工作环境和更高的封装性能要求,单一的材料体系(金属、陶瓷)已难以满足高集成度IC芯片的封装要求,新型电子封装材料的研发已迫在眉睫。金属基复合材料(Metal Matrix Composites,MMCs)因可设计性强、加工性能良好、热膨胀系数低等优点成为电子封装材料研究的热门,尤其是以铝和铜为基体的高导热金属基复合材料,不仅具备上述优点,还具备更优异的导热性能和力学性能,是电子封装领域使用最为广泛的金属基复合材料。为了在制备过程中尽可能提高金属基复合材料的综合性能,本文研究分析了基体与增强体之间界面对金属基复合材料综合性能的作用机理,总结了几种增强体表面改性工艺在制备金属基复合材料中的实际应用,最后对表面改性工艺的应用进行分析和展望。

1 金属基复合材料在电子封装中的应用

电子封装是将电子器件、组件、部件和微电子系统等进行组合包装,起到保护电路、固定元件、及时散热和导电等作用,保证内部系统免受外界环境因素的干扰[3]。电子封装材料作为整个电子系统的重要组成部分,在电学性质、物理性质、化学性质等方面必须和电子元器件保持良好的匹配,根据材料种类可将其分为陶瓷封装材料、塑料封装材料和金属封装材料[4]。

陶瓷封装材料的膨胀系数和密度较低,常作为基板材料承载和固定电子器件,但其导热率较低,电子器件产生的热量不能及时释放,导致电子器件的稳定性下降。

塑料封装材料具有轻盈便捷、抗冲击性强的特点,但其内部存在气孔等组织缺陷,在潮湿和高温的环境下,易腐蚀和损坏[5]。

金属封装材料,如铝和铜及其合金,具有良好的导热、机加工、镀覆等性能,但是它们的热膨胀系数(Al: 23.6×10-6/K、Cu: 17.6×10-6/K)与芯片材料硅(4.2×10-6/K)和GaAs(5.8×10-6/K)相差很大,电子器件工作时热循环将产生较大的内应力,电子器件存在受应力破损或失效的风险[6]。W/Cu和Cu/Mo复合材料具有与半导体材料相近的热膨胀系数和较为优异的导热性能,在电子封装中常作为热沉材料,但存在密度大、可焊性差的缺点,限制了其广泛应用。

综上所述,单一的材料体系已不能适应高集成电路的封装需求,直至金属基复合材料进入电子封装领域。通过在金属基体中添加一定的增强体材料(陶瓷、合金)形成金属基复合材料,其性能受基体和增强体的种类与配比、空间配置(尺寸、形貌、对称性),以及界面结合状态等因素的影响[7],选取合适的制备工艺可得到性能优异的金属基复合材料,从而满足电子封装的性能需求。

金属基复合材料根据基体可以划分为铝、铜、镁、锌基复合材料,其中以铝和铜为基体的高导热金属基复合材料,具有优异的热物理性能和力学性能,在电子封装领域应用最为广泛[8]。其增强体材料主要包括陶瓷材料Al2O3、SiC、AlN等,以及单质碳、硼以及硅等[9-11];另外,一些金属或合金纤维也可以作为增强体,如FeCrSi金属纤维[12-13];根据增强体的形貌可将其划分为纤维类增强体、晶须类增强体和颗粒类增强体等[7]。

1.1 铝基复合材料

电子封装用铝基复合材料(Aluminum Matrix Composites,AMCs)具有高强度、高硬度、耐腐蚀、抗疲劳以及低热膨胀系数等优点,依据增强体形貌可将其分为纤维增强和颗粒增强铝基复合材料[14]。

1.1.1 纤维增强铝基复合材料

纤维增强铝基复合材料的增强体一般为碳、SiC、硼等纤维材料[15],具有高强度、高硬度、低密度以及耐磨等性质。纤维增强铝基复合材料的加工方法包含固态扩散法、粉末冶金法等。美国Textron公司使用固态扩散法制备了一种SiCF增强铝基复合材料[14],其沿纤维方向的抗拉强度超过1 600 MPa,弹性模量达到250 GPa,而密度仅为2.8 g/cm3,被广泛应用于电子封装和航空航天领域。此外,国外还利用FeCrSi金属纤维在一定条件下制成多孔预制块,然后在低压环境中将A336铝合金熔体渗入预制块,最终制成铝基复合材料[12]。

1.1.2 颗粒增强铝基复合材料

在纯铝或铝合金中添加具有高强度、高模量、耐磨、耐热的颗粒,颗粒尺寸一般为微米到纳米级,能够有效提高基体强度、硬度、耐磨性和耐热性。在相同体积分数下,增强体颗粒的尺寸越小,颗粒数目越多,颗粒间距也就越小,材料的力学性能一般越高[16]。电子封装用铝基复合材料常用的增强体颗粒有SiC、SiO2等陶瓷以及石墨、硅等单质颗粒,制备方法有铸造法、粉末冶金法、原位合成法等。为实现复合材料与集成电路基体材料热膨胀系数相匹配,往往需要采用高体积分数的增强体与基体复合,但传统铸造工艺制备的高体积分数复合材料,增强体易团聚及分布不均匀导致颗粒偏大,使复合材料综合性能大大降低。

为解决上述问题,中南大学利用快速凝固喷射沉积法,制备了高硅含量的Al/SiP复合材料[17],该材料与传统熔炼铸造材料相比,增强体硅颗粒更加均匀细小,热导率、热膨胀系数和机械加工等材料性能更加符合电子封装要求。此外,在自蔓延燃烧现象的基础上,开发出金属基复合材料的原位反应技术[18],与传统工艺制备的铝基复合材料相比,原位自生铝基复合材料中增强体的尺寸由微米级降到纳米级,与基体的界面结合良好,无不良的界面反应,有效改善了铝基复合材料的强度、塑性和耐磨性,但增强体的含量低、尺寸控制难、分布不均匀等问题亟待解决。

1.2 铜基复合材料

纯铜具有优异的导电导热性能和良好的加工性能,通过与陶瓷或一些稳定单质增强体结合形成铜基复合材料,能够有效提升材料的刚度、强度、耐磨和耐腐蚀性,降低材料密度和膨胀系数[19],因而在电子封装材料领域越来越受人们关注。铜基复合材料可分为纤维增强和颗粒增强铜基复合材料[20]。

1.2.1 纤维增强铜基复合材料

纤维增强铜基复合材料应用最为广泛的是碳纤维增强铜基复合材料,Cu/CF复合材料作为新型的封装材料,其性能受碳纤维含量和分布的影响,具有明显的各向异性[21]。研究发现,Cu/CF复合材料纵向和横向的热导率以及热膨胀系数存在较大差异,沿纤维纵向的热导率显著高于横向的,而热膨胀系数明显低于横向的,因此Cu/CF复合材料的应用有一定的限制性。然而,LEI等[22]将碳纤维组成一种三维网络多孔体,并以此为预制坯,采用压力熔渗法将铜基体渗入预制坯,成功制成一种具有各向同性的Cu/CF复合材料。此外,DATTA等[23]采用粉末冶金法也成功制备出具有各向同性的碳短纤维增强铜基复合材料。

1.2.2 颗粒增强铜基复合材料

传统颗粒增强铜基复合材料以W、Mo等低膨胀系数材料作为增强体,制成Cu/W和Cu/Mo复合材料,它们具有高导热、高导电、低膨胀的特点,应用于制备大功率集成器件、电子设备、集成电路的散热器;但是Cu/W和Cu/Mo复合材料(W、Mo体积分数≥50%)存在密度过大、焊接性差的显著缺点[24]。新型铜基复合材料采用SiC、Si、金刚石等颗粒作为增强体,不仅具有较低的密度,还保持较高的导热、导电性能和较低的热膨胀系数。

Cu/SiCP复合材料的综合性能受SiC含量、尺寸和形貌等特征以及界面反应影响[25]。当SiC含量越高,复合材料的密度越低,硬度和抗拉强度等力学性能越优异;当SiC含量相同时,颗粒尺寸越小,复合材料的热膨胀系数越小,抗弯强度和弹性模量越大,但热导率有所降低[26]。Cu/SiP复合材料具有更低的密度以及良好的机加工性能,是电子封装材料的研究重点之一。然而,采用粉末热压烧结制备的Cu/SiP复合材料存在热膨胀系数和热导率与理论值相差较大的问题[27],这是由于高温下Cu和Si扩散转变为Cu-Si化合物(Cu3Si、Cu5Si等)[28],损耗了铜基体的延展性以及硅的稳定性和低热膨胀系数,从而降低Cu/SiP复合材料的力学和热物理性能。因此,在制备Cu/SiCP、Cu/SiP等复合材料过程中,需要考虑如何有效控制界面反应,这也是高性能电子封装铜基复合材料制备技术和基础研究的主要难点。

2 金属基复合材料的界面性质与制备方法

金属基复合材料的基体一般为金属单质或合金,增强体可以由一种材料,也可以是多种材料组成。不同的基体与增强体之间具有不同的界面特性,表现在基体与增强体间的润湿性、吸附性,以及两者是否发生化学反应等。在制备金属基复合材料时,基体与增强体的界面特征决定了两者的界面结合状态,最终导致复合材料的综合性能出现差异。因此,探究复合材料的界面特性以及界面对复合材料性能的影响,对选择金属基复合材料的制备工艺,优化复合材料的使用性能具有重要意义[7, 11]。

2.1 界面润湿性

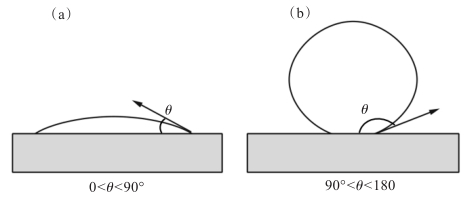

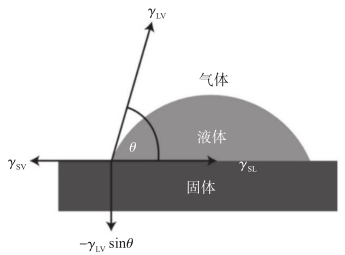

当液态金属接触增强体表面时,常用固-液润湿性来描述基体与增强体之间的界面特性。如图1所示,当一滴液体滴在光滑的固体上时,液滴趋于稳定后,液相表面与固相表面在相交处形成接触角θ,也称润湿角。此时,用γSL表示固体与液滴之间的界面张力(界面能),用γLV液滴与气体之间的界面张力(表面能),固体与气体之间的界面张力(表面能)为γSV,其平衡状态关系满足式(1),即杨氏方程[29]:

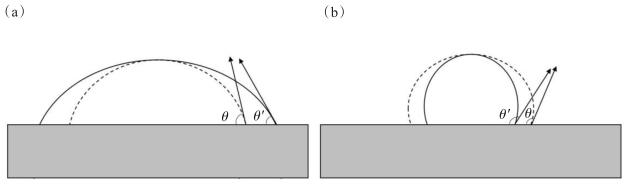

(1) 受这些界面张力的平衡调控,液滴产生了固定的形状和接触角。当θ =0°时,液相完全润湿固相,液滴完全铺展在固体表面;而当θ =180°时,液相完全不润湿固相。要使液相趋于覆盖固相,在液相边缘需要一定的浸润驱动力,即固相在液相中的表面能要小于固相在气体中的表面能,则γSV-γSL >0,0°< θ <90°,如图2(a)所示,该固-液系统为浸润体系。反之,当90°< θ <180°时,液相不能很好地浸润固相,具有图2(b)所示的形状,称之为非浸润体系。

杨氏方程是基于具有化学均匀性的光滑界面推导而出的,且默认材料表面不发生任何界面反应,即该方程中的接触角θ只与3种界面张力(γSL、γLV、γSV)有关,忽略了材料表面微观成分和形貌对界面润湿平衡的影响[30]。

2.2 界面反应

当金属基复合材料在制备过程中不产生液相或产生极微量的液相时,固-液润湿性已不适用于描述基体与增强体的润湿体系,基体与增强体之间的界面受两者化学相容性的影响。根据基体与增强体之间的化学相容性,即两者是否发生界面反应,可将界面润湿体系分为非反应性润湿和反应性润湿[31]。

2.2.1 非反应性润湿

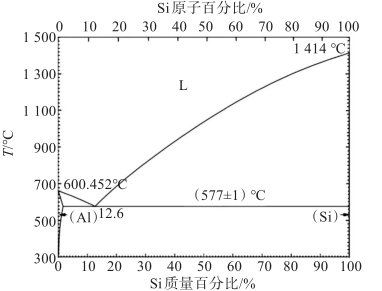

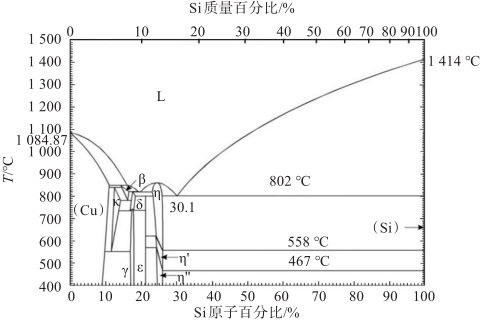

当金属基体与增强体既不互溶也不发生化学反应时,基体与增强体之间的润湿性为非反应性润湿,界面结合为纯物理结合,例如Al与Si、Al2O3、Ti2O3[32-33],Cu与C[34-36],Ni-Si合金与SiC[37]等体系。在Al-Si体系中,只存在简单的二元共晶反应,如图3所示为铝硅二元系形成的典型共晶型平衡相图[38]。

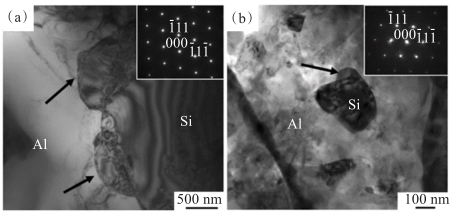

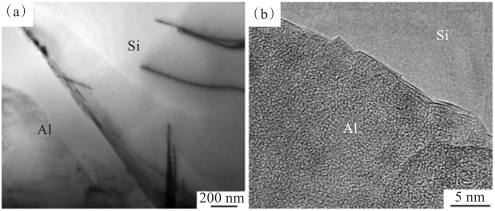

LIU等[39]运用热压烧结技术制备了Si体积分数为20%的Al/Sip复合材料,观察其显微组织,发现在Al基体与Si颗粒界面之间存在细小的Si相,如图4所示,这是由于高温下硅在铝中有一定的固溶度,冷却后析出的细小Si相沉淀在Si颗粒表面形成的。并且通过TEM和高分辨率透射电镜(High Resolution Transmission Electron Microscope, HRTEM)观察Al/SiP界面,如图5所示, Al基体、Si颗粒以及Si沉淀物之间界面干净光滑,Al/SiP界面结合良好。说明在Al/SiP复合材料制备过程中,铝和硅不发生界面反应生成其他化合物,Al/SiP冷却后复合材料只存在α-Al和β-Si两相。

2.2.2 反应性润湿

在特定的环境下,复合材料的基体与增强体发生界面反应,其界面反应产物能够改变体系的润湿状态,将原本不润湿的体系转化为润湿体系,则该润湿过程为反应性润湿[33]。界面反应包括基体与增强体之间的化学反应和溶解反应,当基体与增强体发生氧化还原反应时,润湿体系为氧化还原润湿;当增强体溶于基体生成固溶体或金属化合物时,为溶解性润湿[31]。

SiC作为应用最为广泛的增强体材料之一,表1所列为不同纯金属与SiC的氧化还原反应类型。第一类金属如Fe、Co、Cu等与SiC发生反应生成硅化物和碳,生成的碳以石墨的形式从基体中析出,这类金属称为石墨化金属。第二类金属如Al、V等,如熔融状态下的Al与SiC生成稳定的碳化物Al4C3,而反应生成的Si将溶入金属熔体。第三类金属与SiC发生反应,同时生成硅化物和碳化物,这类金属主要包括Ti、Cr、Mo、Zr、Ta等。

溶解性润湿是指增强体在界面处溶于金属基体,生成的固溶体或金属化合物改变了金属基体的成分,从而导致金属基体的表面张力减小,增强了金属熔体与增强体的润湿性。比如Cu-Si体系[42],目前,Cu/SiP电子封装材料的研究进展还比较缓慢,主要原因是通过粉末冶金低温制备的Cu/SiP复合材料,Cu-Si界面存在大量孔隙,这些孔隙极大地削弱了复合材料的导热性能,以及在应力作用下成为裂纹源,引起复合材料开裂,降低了材料的力学性能[27]。但高温下Cu-Si体系的溶解反应又十分激烈,从Cu-Si相图可知(图6),当温度达到552 ℃时,Cu-Si界面开始出现化合产物,随着温度以及成分比例的变化,Cu-Si的界面产物种类复杂多样,其中大部分为脆性金属化合物,溶于基体削弱了金属基体的延展性。

2.3 界面缺陷

当金属基体与增强体的润湿性较差时,金属基体不能充分包裹增强体表面,导致在制备过程中基体与增强体之间产生界面孔隙、裂纹等界面缺陷[44-46]。例如,石墨烯具有优异的导热、导电和力学性能,然而在制备石墨烯增强Cu基复合材料时,受范德华力的驱动,石墨烯在制备过程中容易发生团聚,成块的石墨烯阻滞了Cu基体的流动,造成了Cu/石墨烯界面处存在孔隙等界面缺陷[47],极大地削弱了复合材料的使用性能。

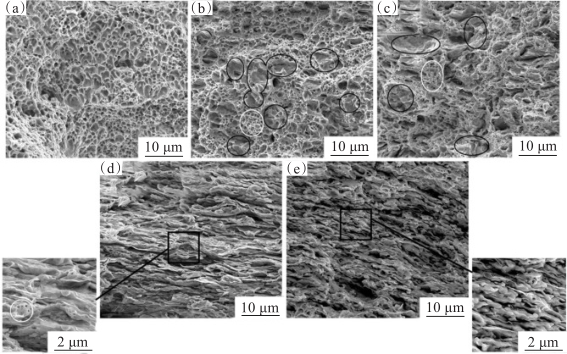

CHEN等[48]采用分子级混合和放电等离子烧结(SPS)工艺制成了Cu/石墨烯纳米片(GNPs)复合材料。观察不同GNPs含量的Cu基复合材料断裂截面,发现随着GNPs含量的增加,断裂韧窝的尺寸和深度都在不断减小(图7 中白圈区域),说明复合材料的断裂韧性在逐渐下降;一些GNPs完全暴露在断裂表面(图7中黑圈区域),这是由于在断裂过程中Cu/GNPs发生了界面脱黏,受应力产生的裂纹沿着Cu/GNPs界面生长延伸,最终造成材料断裂。当GNPs含量分别上升至2.0%和4.0%时,GNPs之间的铜基体变成了薄层结构,甚至是颗粒状结构,如图7(d)、图7(e)的放大图所示,韧窝结构基本消失,截面具有明显的脆性断裂特征,即Cu/GNPs复合材料的力学性能显著下降。

Al2O3、Ti2O3、SiO2等陶瓷材料与金属基体之间也存在润湿性差的问题,因此在非反应性润湿体系中,普遍存在润湿性较差的问题[32-33];另一方面,当基体与增强体发生界面反应时,若其反应产物不溶于基体,此时基体与界面反应产物之间也会出现界面缺陷。例如,上述Cu与SiC发生氧化还原润湿时,生成的碳不溶于Cu基体,以石墨的形式析出,在Cu/石墨的界面处容易滋生界面孔隙等缺陷[25, 41]。

2.4 金属基复合材料的制备方法

依据基体所处的状态,可将金属基复合材料的制备工艺大致分为液态制造技术、固态制造技术和表面复合技术[7]。

2.4.1 液态制造法

液态制造法中常用工艺为熔炼铸造法、液态金属浸渗法、喷射沉积法等。在制备金属复合材料过程,需要考虑金属基体与增强体之间的润湿性,当基体与增强体之间具有良好的润湿性时,液态金属基体能快速润湿增强体表面,制成的金属基复合材料具有较高的制密度。反之,金属与增强体之间的润湿性较差时,液态金属在增强体表面的流动性变差,阻碍了基体浸渗增强体之间的孔隙,提高了液态金属浸渗的工艺难度,也使得制备的金属复合材料存在孔隙、裂纹等组织缺陷[49]。此外,使用液态制造技术制备金属基复合材料,液态金属与增强体的复合需要较高的温度和较长的时间,对于反应性润湿体系,在复合过程中难以控制两者的界面反应[7, 49],所以液态制造技术常适用于制备非反应性润湿体系的金属基复合材料。

2.4.2 固态制造法

对于反应性润湿体系的金属基复合材料,往往采用加工温度较低的固态制造法,主要为粉末冶金法。通过一定的加工工艺(冷压、热压、热挤压等)将金属和增强体混合粉末制备成型。粉末在外部压力下出现变形、破碎和接触面黏接,加工温度一般低于粉末的固-液相温度,粉末之间没有液相生成,此时基体与增强体的界面结合受两者化学相容性的影响,即两者是否发生界面反应和发生反应的快慢。当基体与增强体具有较高的相容性时,基体与增强体不发生界面反应也不互溶,两者的接触表面在热扩散的驱动下只发生轻微的界面扩散。随着温度的升高,基体粉末更易发生破碎、变形和黏结,即温度和压力越高,制得金属基复合材料的致密度越高。然而,当基体与增强体不相容时,两者发生互溶或界面反应,形成固溶体或者金属化合物,加剧了基体与增强体接触面的界面扩散,并随着温度和压力上升,反应越剧烈[7, 50]。

2.4.3 表面复合技术

表面复合技术主要包括物理气相沉积法、化学气相沉积法和热喷涂技术等。沉积的材料不仅是金属、合金,也可以是陶瓷、半导体材料,膜层的结构特性受制备工艺参数的影响,一般而言,通过化学气相沉积法制备的复合材料,基体与沉积材料发生化学反应,得到的膜层与基体结合更为紧密[7, 11]。

2.5 界面对金属基复合材料性能的影响

金属基复合材料的界面作为基体与增强体传递载荷的重要媒介,对金属基复合材料的力学性能以及热物理性能具有重要影响。根据金属基复合材料的界面结合状态,可以将界面分为3种类型[7]。如表2所列。

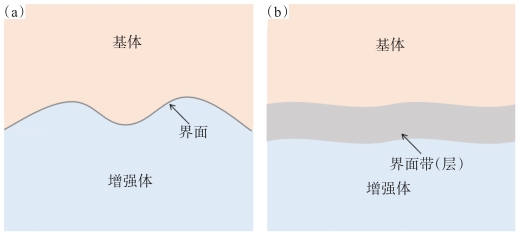

表 2 金属基复合材料的界面类型Table 2. Interface types of metal matrix compositesⅠ型界面增强体既不溶于金属基体也不发生化学反应 Ⅱ型界面增强体与金属基体互溶但不发生化学反应 Ⅲ型界面增强体与金属基体发生反应生成化合物 Cu/WCu/CCu/Al2O3Al/SiC Cu-Cr/WNi/CNi/W Cu-Ti/WCu/SiCAl/SiO2Al/C 对于非反应润湿体系,其基体与增强体既不反应也不互溶时,界面的厚度几乎为零,如图8(a)所示,基体与增强体的结合为机械结合,界面的结合力主要来源于增强体表面与基体的摩擦力,即增强体表面越粗糙,界面结合力越强。

Ⅱ、Ⅲ型界面,依据金属基体与增强体发生互溶或界面反应的程度,可分为3个类别:

第1类:金属基体与增强体发生轻微的互溶或界面反应,只产生微量的界面反应产物,不损伤增强体自身性能,有利于基体与增强体之间的浸润和复合,提高了两者的界面结合力。

第2类:金属基体与增强体的互溶或界面反应适中,有一定的界面反应产物生成,但不损伤增强体的材料性能,基体与增强体的界面结合力得到极大提升,裂纹易在增强体中扩展,材料呈脆性断裂。

第3类:金属基体与增强体发生剧烈的界面反应,生成大量的固溶体或金属化合物,改变了基体的成分,也极大地损伤了增强体材料性能,复合材料的性能急剧下降,甚至低于基体性能,因此,此类界面反应需要尽可能避免。

当基体与增强体发生适度溶解或反应时,如图8(b)所示,其界面反应物在基体和增强体的接触面堆积,形成具有一定厚度的界面带(界面层)结构。此时复合材料性能受其界面结构特征的影响,即界面的弹性模量、热物理性能、界面厚度等。

2.5.1 力学性能

金属基复合材料作为一种高性能复合材料,以纯金属或合金为基体,以陶瓷、纤维等为增强体,金属基体起到固结增强体、传递和承载应力的作用,增强体则起到钉扎、阻碍位错和强化基体的作用[11]。当基体与增强体之间存在界面孔隙、裂纹等界面缺陷时,应力载荷在界面缺陷处发生堆积,使得孔隙和裂纹延伸最终导致材料失效断裂[7, 44]。因此,界面缺陷的存在大大削弱了金属基复合材料的力学性能,工业制备过程中需尽量避免界面缺陷的产生。

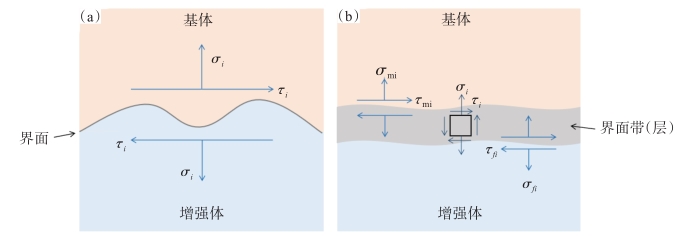

不同的界面导致金属基复合材料出现不同的屈服和断裂扩展行为,由此产生不同的力学性能。如图9(a)所示,Ⅰ型界面为纯物理结合界面,复合材料受界面的抗拉强度σi和抗剪切强度τi的影响。σi主要控制了复合材料的纵向拉伸和压缩强度;τi则是控制基体变形时与增强体之间的剪切强度(断裂功)。σi和τi越大时,说明复合材料的界面结合强度越强,基体与增强体的之间的黏着功越大,即分开单位面积金属基体与增强体所做的功,通过式(2)Dupre方程或式(3)Young-Dupre方程定义计算[51]:

(2) (3) 式(2)中:γM、γC、γMC分别为金属基体、增强体的表面张力以及金属基体与增强体之间的界面张力。θ为金属基体与增强体之间的润湿角,即当基体与增强体之间的润湿性越好时,基体与增强体之间的界面结合强度越强;反之,当基体与增强体润湿性较差时,金属基复合材料的界面结合强度较低,材料在受外载荷作用时,增强体容易从基体中脱落,导致复合材料的力学性能较差[48, 52]

如图9(b)所示,当基体与增强体发生溶解或反应生成界面带时,复合材料除了受界面自身性能(σi、τi)的控制外,还受界面层与基体之间的抗拉强度σmi和抗剪切强度τmi,以及界面层与增强体之间的抗拉强度σfi和抗剪切强度τfi的影响。KANG等[53]使用二维和三维单元有限元法对Al/SiP复合材料的界面结合行为进行了数值模拟,通过测量界面层的力学性能,即界面层的弹性模量来表征基体与增强体界面的结合强度。当界面层的弹性模量相近于金属基体时,基体中的载荷可以有效地通过界面传递到增强体中,颗粒的增强作用得以发挥,使得复合材料的抗变形能力得到增强,基体与增强体具有较高的界面结合强度。而当界面层的弹性模量小于基体的弹性模量时,在外载荷的作用下,基体与增强体间的界面层容易产生屈服变形生成裂纹,增强体颗粒在拉伸力的作用下从基体上脱黏,脱黏的界面产生类似孔洞的效果,引起材料失效[53-54]。此外,崔春翔等[55]研究纤维增强的金属基复合材料时,发现界面对材料性能的影响主要体现在层间剪切强度上,界面层的厚度大于或小于某一临界值时,都会使得界面不能很好地传递载荷,导致金属基复合材料的力学性能降低。

综上所述,对于拥有Ⅱ、Ⅲ型界面的复合材料,其性能受界面反应层的强度、弹性模量、厚度的综合作用。基体与增强体之间的界面层厚度存在一定临界值,当界面层过薄时,界面化合物过少不能有效传递基体与增强体之间的载荷,基体与增强体的结合强度较差。而界面层过厚时,基体与增强体的界面结合过强,导致基体的流动性变差,复合材料的破坏机制有所改变[52]。当界面反应物为脆性化合物时,其强度和弹性模量与基体相差较大,基体与界面层之间易发生应力堆积,使得复合材料在界面层或基体与界面层之间产生裂纹。当界面层的强度和弹性模量与基体相近时,应力通过界面层传递到增强体一侧,导致增强体发生塑性变形,若增强体为脆性材料,受应力集中的作用,复合材料易在增强体或界面层与增强体之间产生裂纹。

2.5.2 热膨胀性能

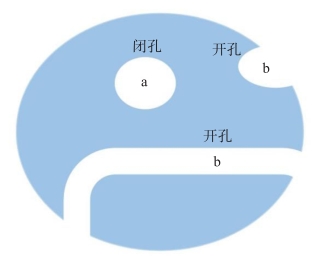

复合材料的热膨胀行为与其基体和增强体的自身特性有直接关系,但两者间的孔隙和界面层结构对复合材料的热膨胀性能也有着一定影响。孔隙对复合材料热膨胀行为的影响主要表现为孔隙率、开孔率以及闭孔率,如图10所示,孔隙根据是否与外界连通可分为闭孔(区域a)和开孔(区域b)。

董应虎等[56]研究孔隙对Cu/Mo复合材料热物理性能的影响时,发现随着孔隙率的增加,Cu/Mo复合材料的热膨胀系数先增加后减小。当基体中孔隙率小于38.6%时,孔隙主要为闭孔结构,孔内气体受热膨胀产生较大的热应力,导致Cu/Mo复合材料的热膨胀系数随着孔隙的增加而增加。当基体中孔隙率大于38.6%时,孔隙主要为开孔结构,受热产生的热应力为零,不会对材料的热膨胀性能产生影响,甚至随着孔隙率的提高,Cu/Mo复合材料的热膨胀系数有所降低。

除孔隙等缺陷外,基体与增强体之间的界面结构对复合材料的热膨胀性能也有不同的影响,Ⅰ型界面为纯物理结合界面,对材料的热膨胀性能以及导热性能影响不大,例如,牛宏伟等[57]在研究SiCM/SiCF复合材料的热膨胀行为时,利用Schapery公式对SiC纤维束的热膨胀行为进行模拟,将考虑界面层以及不考虑界面层的拟合结果进行对比,结果显示界面层对纤维束的热膨胀行为影响微乎其微。当复合材料的界面为Ⅱ、Ⅲ型界面时,界面层的存在有效改善了基体与增强体的结合强度,提高了增强体对基体热膨胀的约束力。例如,邓世岐[58]在Cu/CF体系中添加Zr元素,发现基体中的Zr与C纤维发生反应生成了ZrC,ZrC主要聚集在Cu基体与C纤维的界面处,Cu/CF界面由机械结合转化为化学结合,C纤维在铜基体中的润湿性有所改善,复合材料的孔隙基本消除。并且,由于Cu/CF之间ZrC界面层的存在,有效缓解了基体与增强体间热应力的作用,C纤维对基体的约束力得到增强, Cu/CF复合材料的热膨胀系数显著降低,并随着Zr含量的增加,ZrC界面层越厚,使得Cu/CF复合材料的热膨胀系数越低。

2.5.3 导热性能

复合材料的热导率由基体与增强体共同决定,基体和增强体的选择,以及增强体的形状、尺寸和含量都会对复合材料的导热性能有所影响。为了有效分析复合材料导热性能的变化规律,常用Maxwell 模型[59]、Hasselma 和 Johnson 模型[60]来理论预测复合材料的热导率,再与实际数据对比分析得出结论。Hasselma 和 Johnson 模型相比于Maxwell 模型,考虑到了界面热阻(H)对复合材料热导率的影响,即热流在不同物体间传递所产生的温差[6],如式(4)所示。

(4) 式(4)中:ΔT为热流通过界面时产生的温差;Q为热流密度,即单位时间内通过单位界面面积的热量。为提高复合材料的热导率,复合材料的界面热阻越小越好。但是复合材料中孔隙的存在会大大提高界面热阻,导致复合材料的热导率急剧下降[56],因此想要获得导热性能优异的电子封装材料,需要尽可能提高复合材料的致密度,即提高基体与增强之间的润湿性。

除孔隙外,复合材料的热导率也受基体与增强体之间的界面层的影响,例如,QIAN 等[61]在碳纤维表面涂覆一层0.1~1 μm厚的 TiC 涂层来增强Cu/CF复合材料的界面结合力,界面层的存在有效消除了界面孔隙等组织缺陷,使得复合材料热导率达到了330~365 W/(m·K),比未表面改性的复合材料的热导率提高了24%~43%。此外,界面层自身的导热性能也会对复合材料的导热性能产生影响,当界面层的热导率远低于基体时,随着界面层越厚,复合材料的导热性能越差。例如,在文献[56]中,在Cu/CF体系中添加Zr元素,复合材料中孔隙等组织缺陷得到有效改善,但是,Zr含量越大,ZrC界面层越厚,复合材料的热导率却越低。

3 界面的影响因素及改善措施

影响基体与增强体界面结合的因素主要分为两类,一类是材料自身的特性,主要包括液体表面张力、固体表面自由能、表面粗糙度以及表面异质性等,除了这些材料自身的特性,材料所处的环境、温度等外部因素也会对复合材料的界面结合方式产生影响[31, 62]。

3.1 表面自由能

对于不发生界面反应的润湿体系,材料表面的润湿性很大程度上取决于材料自身的表面特性,即液体表面张力和固体表面自由能。不同的材料具有不同的分子结构以及分子间作用力,导致不同材料的表面自由能存在一定差异。结合杨氏方程和文献[62]可知,液体表面张力越大,液体在固体表面的铺展能力越弱,液体与基板的接触角越大,固-液体系的润湿性就越差;而固体表面自由能恰恰相反,随着固体表面自由能的增大,液体更易在其表面铺展,固-液体系的接触角减小,润湿性也就越优异。

3.2 表面异质性

上述表面自由能对润湿性的影响是基于物体表面粗糙度以及化学性质一致的基础上得到的,具有狭义性。实际上受制备工艺和环境污染所致,固体材料表面微观上不可避免存在化学组成分布不均一性,即固体表面异质性。1948年,CASSIE在接触角平衡状态中论述到表面异质性对接触角的影响,不同的化学组分与液体的作用力不同,作用力较强的组分在一定程度上和表面粗糙结构相似,对液滴起到阻滞作用,造成接触角的增大[62]。例如,增强体因环境氧化在表面形成一层氧化膜,氧化膜的存在不利于金属液体润湿增强体[63];同时对于反应性润湿体系,增强体表面的氧化层能够起到抑制基体与增强体发生界面反应的作用[7]。此时的CASSIE定律忽略了固体表面的粗糙度,只适用于表面光滑但化学异质的基质。

3.3 粗糙度

考虑到固体表面微观结构对润湿体系的影响,在对非均质表面的早期研究中,WEN等[64]考虑到固体表面的粗糙度,忽略固体表面的异质性,在接触角平衡公式中引入了粗糙因子r(固体实际表面积与具有相同形状尺寸的光滑表面积的比值),即WENZEL定律,如式(5),当r =1时,说明固体表面绝对光滑,即为杨氏方程。

' (5) 当r ˃1,0< θ <90°时,随着粗糙因子r越大,固-液体系的接触角越小,如图11(a)所示,θ为光滑界面的润湿角,θ'为实际粗糙界面的润湿角,该体系在光滑界面为润湿体系,在粗糙界面更加容易润湿。

当r ˃1,90°< θ <180°时,随着粗糙因子r越大,固体表面存在的粗糙结构尺寸越大,对液体的阻滞作用就越强,起到类似钉扎效应(Pinning Effect)的效果就越明显,导致润湿界面出现滞后现象, 如图11(b)所示。固-液体系的接触角越大,则该体系在光滑界面为非润湿体系,在粗糙界面更加不容易润湿。

此外,对于反应性润湿体系,固体表面的粗糙度越高,固-液之间的接触面积也就越大,因而界面反应也就越剧烈。

3.4 环境因素

除了上述材料自身特性外,一些环境因素也会对材料表面的润湿性产生影响[31]。例如,上述提到的Al-SiC、Cu-SiC、Cu-Si体系,在低温下金属基体与增强体材料不发生界面反应,但升高温度后,金属基体与增强体材料发生界面反应,生成Al4C3、Cu3Si等界面反应物,这些界面反应物对基体与增强体之间的界面润湿性影响极大,使得界面由金属/陶瓷界面转变为金属/金属界面,即不润湿体系转变为润湿体系。此外,材料所处的气体环境也会对材料表面的润湿产生影响,例如,金属在氧气环境下容易被氧化,表面生成的氧化层会对金属润湿陶瓷起到一定的阻碍作用[63];但受到外部施加压力时,金属基体与增强体表面的氧化膜发生破裂,从而提高了基体与增强体的润湿性,或者促进两者发生界面反应。

3.5 改善界面结合的措施

电子封装用铝基和铜基复合材料对热物理性能和致密性的要求较高,其基体与增强体的界面结合状态直接影响复合材料的导热、导电和力学性能。因此,在制备此类复合材料过程中,强化基体与增强体的界面结合状态,不仅需要考虑加强非润湿体系的润湿性,对于反应润湿体系还需要考虑其反应产物对复合材料性能的影响。主要改善界面结合的措施有以下几类。

1)对于非反应性润湿体系,可以利用外部因素来改善润湿条件。例如,施压压力、超声波或者剧烈搅拌等因素。施加压力,将机械能转化为界面能,从而提高基体与增强体的润湿性,这类方法主要是通过压力渗透工艺来实现的[28]。此外,王德志等[65]利用微波快速熔渗工艺制备了钼铜复合材料,金属熔体在微波的作用下快速填充钼骨架,与常规熔渗工艺相比,熔渗效率更高,复合材料的组织更均匀。ANDREWS等[66]也指出,由强高频磁脉冲引起的洛伦兹力能够有效促进熔融状态下的铝基体渗入到增强体预制件中。

2)改变合金成分对金属和陶瓷的润湿性也有一定的影响,其原理就是引入某些元素改变金属/陶瓷界面的化学组成,将不润湿体系转化为润湿体系。例如,在Sn-Al2O3体系中添加铝元素,Sn-Al2O3的润湿角随着铝含量的增加先减小后增加[67]。在Cu-石墨体系中添加镍元素,石墨在高温下溶于镍晶格中,铜镍可以无限互溶,从而改善了石墨与铜的结合性能[68]。在金属-SiC体系中,添加钛、铬、镁等元素,这些元素在高温下与SiC反应生成碳化物或硅化物,反应产物可改善金属与SiC之间的润湿性;添加硅元素则会抑制金属与SiC之间的界面反应,在金属和SiC之间形成共价键,从而减小金属与SiC之间的润湿角[41, 69]。

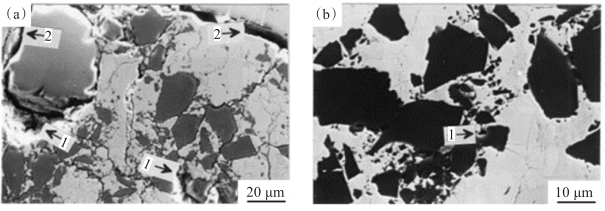

研究发现添加Al粉可以有效抑制Cu和Si在热压烧结过程中的界面反应,以及提高Cu/Si界面的润湿性[27]。如图12所示,为550 ℃,400 MPa下热压烧结的Cu/Sip复合材料的微观组织,Si体积分数为70%,图中1所标识的是Cu-Si界面的孔隙,2所标识的为界面处的裂纹。可以看到随着Al元素的添加,Al-Si界面的孔隙明显减少,裂纹基本上得以消除, Cu-Si复合材料的热导率以及热膨胀性能得到改善[27]。

3)对增强体材料进行表面处理。对于不润湿体系(如Al-Si、Al-Ti2O3等),可以在增强体表面形成一层金属涂层,金属涂层可溶于基体,或与基体形成有益的反应产物,从而加强基体与增强体之间的润湿性。对于一些反应性润湿体系(如Cu-Si、Al-SiC等),由于其界面反应产物对材料的性能起到负面作用,在制备过程中需要抑制甚至避免发生界面反应。通过在增强体表面形成一层金属或者金属化合物薄膜,可以起到阻碍扩散的作用,从而阻止基体与增强体接触发生界面发生[70-72]。

4 增强体表面改性工艺

表面改性工艺早期应用于零件表面涂膜,为了提高零件的防腐、焊接以及抗磨损性能,直到20世纪80年代,我国开始研究粉末的表面改性工艺,将表面镀膜从宏观引入微观。到21世纪初,我国才真正将粉末表面改性技术应用于工业制造,缩短了与国外工业发达国家的差距[73]。粉末表面改性工艺改变了粉末表面的化学和物理性质,当发现表面改性后的陶瓷或金属粉末复合后,粉末表面的官能团或化合物改变了陶瓷与金属的润湿机制,进一步改变了材料的性能,从而在金属基复合材料领域引起了广泛关注。到现在表面改性工艺已经是金属基复合材料制备工艺中不可或缺的一部分。

表面改性是运用物理或者化学方法,在增强体表面形成一层化学性质稳定的膜状物质,根据表面膜层是否与基体发生反应,可以将表面改性工艺分为无界面反应镀覆和有界面反应镀覆。无界面反应镀覆即膜层不与基体发生反应,仅为物理结合,主要有磁控溅射法、溶胶-凝胶法、化学镀法等。有界面反应镀覆即膜层通过反应物在基体表面发生反应生成,主要包括真空微蒸发镀法、化学气相沉积法等

4.1 磁控溅射法

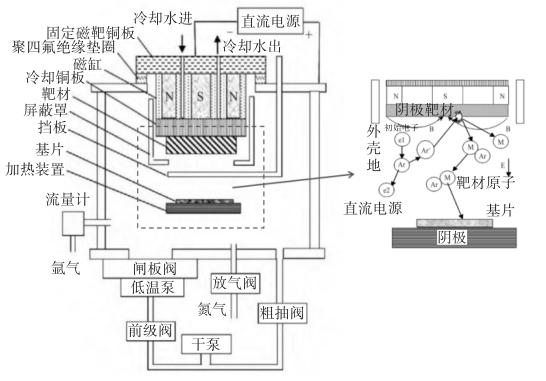

磁控溅射镀膜属于物理气相沉积(Physical Vapor Deposition, PVD)的一种方法,其结构示意图如图13所示。靶材处于负高压电位,电子在电场的作用下轰击靶材,使得靶材发生溅射,溅射出来的靶原子飞向基体并在其表面沉积。该工艺具备可在高温或低温下喷溅任何材料的特点,工艺简单,是材料表面镀膜中应用最为广泛的工艺之一[74]。

磁控溅射按照所用电源分类,可分为直流、射频、中频磁控溅射。直流磁控溅射溅射速率快、造价低、应用最为广泛,但只能溅射金属靶材[74]。中频磁控溅射常用于反应溅射,用来制备金属化合物薄膜。在溅射腔体中,除了氩气还需要冲入反应气体(N2、O2等)。射频磁控溅射的优点在于不仅可以溅射金属靶材,也可以溅射绝缘靶材,且膜层与基体的附着力较强[75]。

通过磁控溅射法可以在增强体表面形成一层金属薄膜,从而改善增强体与金属基体的润湿性。例如,在制备Al/金刚石复合材料过程中,YANG等[70] 利用磁控溅射法在金刚石表面涂覆了一层金属钨膜,改善了金刚石与铝基体的界面润湿,提高了金刚石的界面黏附性,以及消除了金刚石与铝基体之间的孔隙等缺陷。同时,磁控溅射也可制备基体与增强体之间的扩散阻挡层,从而抑制金属基体与增强体发生有害的界面反应。例如,在Ar/N2气流中,用纯Ta靶、2 kW射频功率源的真空多靶磁控仪在Si表面上镀一层TaN薄膜[75],用来阻挡Cu-Si之间的界面扩散。除了Ta、TaN、TaC等常见阻挡层,也常用反应溅射制备Mo/W-N [76]、W-B-N[77]等新型复合薄膜。

磁控溅射法工艺简单,可在任何材料表面进行镀覆,但选用基体材料一般为块状或板状,制备薄膜的均匀性受工艺参数和溅射台结构的影响。然而,用于电子封装的金属基复合材料其增强体一般为微米、纳米级颗粒或纤维,选用磁控溅射法对其进行表面改性,增强体的表面包覆率,以及表面膜层的均匀性无法保证,且制备成本较高。因此磁控溅射法应用于制备和生产高导热金属基复合材料还需要进一步探索。

4.2 化学气相沉积法

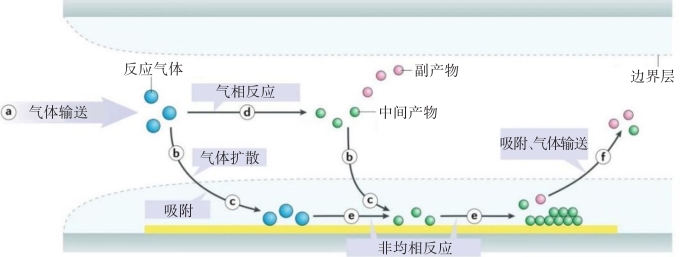

化学气相沉积法(Chemical Vapor Deposition, CVD)是一种制备高质量固体薄膜或涂层的技术[78],其将含有薄膜元素的气体导向基体,气体在基体表面发生化学反应生成固体薄膜或涂层。CVD制备固体薄膜的原理如图14所示。

图14中蓝色圆圈代表的是反应物气体,当反应物气体输入沉积装置时,反应物气体有2个途径,一是通过直接扩散(途径b)被吸附(途径c)于基体表面;另一途径是通过气相反应(途径d)生成中间产物(绿色气体)和副产物(粉色气体)。反应生成中间产物又通过直接扩散和吸附作用依附于基体表面,并且和之前附在基体表面的反应物气体发生非均相反应(途径e),产生一层依附于基体表面的薄膜。最后未发生反应的气体和反应副产物作为废气被排出沉积装置(途径f)[78]。

化学气相沉积法是工业上常用的镀膜工艺之一,相比于物理气相沉积,其具有基体表面的镀覆率和均匀性更高的优点。GOKCE等[79]运用化学沉积法在Si基片上形成一层W-Si-N薄膜,相比于磁控溅射法得到的W-N薄膜,化学气相沉积法得到的薄膜表面厚度更加均匀,但是由于引入了Si原子,薄膜的导电性有所减低。此外,原子层化学气相沉积法(ALCVD)制备的膜层因厚度调控性强、沉积温度低的特点,在增强体表面改性中具有广阔应用前景,CHENG等[80]采用该方法在硅颗粒表面镀覆一层均匀的TiN薄膜,然后通过电子束蒸发将铜覆在TiN膜表面,制成Cu/TiN/Si复合粉末,但在制备TiN膜过程中,薄膜中残留Cl原子易导致该阻挡层失效。

随着化学气相沉积法在金属基复合材料的制备工艺中运用得越来越频繁,引起了国内研究者的高度关注,在最近的研究成果中,管振宏等[81]结合原位合成法和化学气相沉积法,以纳米多孔铜为基体,制备了3D石墨烯增强铜基复合材料,有效地改善了石墨烯与金属界面润湿性差、结合力不强的问题;并且石墨烯在Cu基体内呈三维连续分布,均匀分散,对复合材料的物理及机械性能起到强化作用。刘莎等[82]利用化学气相沉积法在AlN基板上制备了金属Cu膜,研究不同沉积温度对薄膜特性的影响,发现在873~1 073 ℃,随着沉积温度的升高,膜层厚度和致密度逐渐增加,但当温度超过1 073 ℃时,膜层连续性下降,导致薄膜的导电性呈先增后减的变化趋势。

4.3 溶胶-凝胶法

溶胶-凝胶法(Sol-gel method)的起源可以追溯到19世纪中期,作为制备材料的湿化学方法之一,以无机物或金属醇盐为前驱体,经过水解、缩合形成溶胶体系,再通过干燥、烧结固化形成稳定的纳米结构材料。与传统的材料制备工艺相比,溶胶-凝胶法制备的材料具有高均匀性、高纯度的优点,并且通过不同工艺可以获得不同的制品,如纤维、粉末或薄膜材料等。基于上述优点,在金属基复合材料领域,常用溶胶-凝胶法制备粉末原料,或在基体表面涂覆镀膜,进而制备层状复合材料[83]。使用溶胶-凝胶法对增强体进行表面改性,其原理是将增强体材料在溶液溶胶中充分搅拌从而在其表面形成凝胶膜层,再经过热处理烘干,反复涂覆,最终在其表面形成稳定的膜层物质。

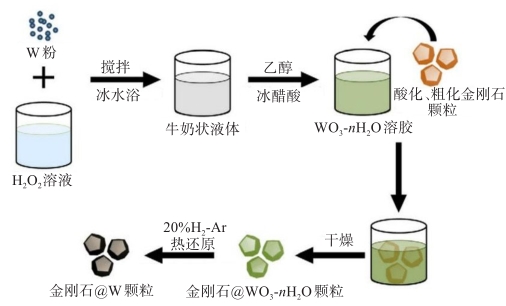

例如,图15所示为溶胶-凝胶法制备金刚石/W复合颗粒的工艺示意图。采用钨粉和双氧水反应生成过氧钨酸,然后加入乙醇和乙酸,静置一段时间后得到淡黄色稳定的溶胶液体(过氧钨酸聚合物)。将清洗后的金刚石浸入溶胶,搅拌后烘干,之后将得到的金刚石/WO3复合颗粒在H2的环境下还原,得到金刚石/W复合颗粒。将表面改性后制得的复合材料与不做处理的复合材料进行对比发现,金刚石表面钨膜能够有效改善金刚石和铝基体的润湿性,从而增强界面结合强度[84-85]。

CAI等[86]采用Al2O3/TiO2复合溶胶在硅颗粒表面镀上一层Al2O3/TiO2金属氧化物膜,在Cu-Si体系中起到扩散阻挡作用,但是由于Cu与Al2O3、TiO2 陶瓷薄膜的润湿性较差,Cu基体与膜层的界面处存在大量孔隙。类似的,刘猛等[71]在制备Cu/SiCP复合材料过程中,在SiC颗粒表面利用溶胶-凝胶法镀上一层MoO3,最后利用H2将复合粉末表面还原成一层纳米钼膜,起到阻挡Cu与SiC接触发生界面反应的作用。汪涛等[87]则是利用溶胶凝胶法将氧化石墨烯和氧化铝制成复合粉末,氧化石墨烯表面均匀分布一层Al2O3薄膜,可作为金属基复合材料的增强体材料。

通过化学气相沉积法和溶胶-凝胶法制备的薄膜相比磁控溅射法,其包覆性更加均匀致密,但是采用化学气相沉积法产生废气,需要进一步处理,从而提高了工业生产成本;溶胶-凝胶法工艺简单且无污染物生成,但是其膜层质量受溶胶凝胶浓度、干燥温度等因素的影响,要实现大规模工业化生产还需进一步优化工艺过程和参数。

4.4 化学镀法

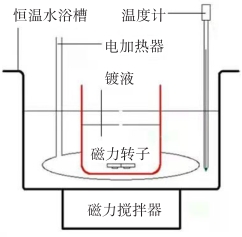

化学镀法(Chemical Plating)是借助合适的还原剂(如次磷酸盐等)在无外加电流的情况下,将镀液中金属离子还原成金属单质,并沉积到基体表面的镀覆工艺,镀液的稳定性和金属粒子的还原速率受络合体系的影响,即络合剂的成分和配比等[88];此外,温度、时间、pH和搅拌速率等环境因素也会对镀覆工艺造成影响[89-90],其装置示意图如图16所示。与其他表面改性工艺相比,化学镀工艺具有工艺简单、污染较少、成本较低以及镀层较为均匀致密的优点,但也存在镀液容易分解失效的缺点。

化学镀最早应用于基体表面镀镍,随后逐渐出现化学镀铜、镀钨等工艺,化学镀镍和镀钨的原理基本相似,即采用次磷酸盐作为还原剂,还原溶液中的金属离子,使其析出沉淀在基体表面。姚丹等[91]采用化学镀法在金刚石表面镀W/Ni-P复合薄膜,采用次亚磷酸酸钠和钨酸钠先在金刚石表面镀上一层钨膜,再在金刚石表面镀上一层Ni-P薄膜,最终制得金刚石/W/Ni-P复合材料。程少辉[85]、汤英童等[92]、刘世敏等[93]通过化学镀法成功在金刚石表面镀上一层均匀致密的N-P薄膜,并且进一步研究发现膜层的表面形貌受镀液的浓度、pH值以及镀覆温度等因素的影响。LÜ等[94]在SiC颗粒表面化学镀镍,成功改善了Al/SiCp复合材料的界面结合,提高了复合材料的拉伸强度和断裂韧性。

DONG等[95]使用水合肼直接还原和葡萄糖预还原两种方法在SiC颗粒表面化学镀Cu,并且通过SEM观察改性粉末的表面微观形貌,发现葡萄糖预还原法得到改性SiC粉末其表面的Cu膜更为致密和均匀,制成的Al/SiCp复合材料在界面处的孔隙和缺陷基本消除,材料的力学性能得到有效增强。

4.5 其他方法

除了上述4种表面改性工艺外,还有真空微蒸发镀法、盐浴法、水热法等。真空微蒸发镀法常用于金刚石表面镀钨、钼、钛等碳化物包覆层,其工艺简单,只需将金刚石和金属粉末混合,然后在真空高温下煅烧,金刚石表面受热易与钨、钼、钛等金属发生界面反应而生成碳化物[85, 96-97]。盐浴法是在氯化物盐浴中将钨、钛等易与碳反应生成碳化物的金属或金属粉末真空加热,在熔融状态下的氯盐中,金属与金刚石发生界面反应生成碳化物[98-99]。KANG等[100]采用盐浴法在金刚石表面镀覆一层Mo2C薄膜,通过真空压力熔渗法制备Cu/金刚石复合材料,Mo2C的存在明显改善基体与金刚石的界面结合,表面改性后复合材料的热导率达到596 W/(m·K),远高于未处理的复合材料。

5 结论和展望

高热导金属基复合材料不仅具有密度低、热膨胀系数与芯片匹配、力学性能优异等特点,而且稳定性高、加工性能和耐腐蚀性能良好,尤其是以硅、SiC、碳材料等作为增强体的铝基和铜基复合材料,在电子器件和系统的封装领域具有广阔的应用前景。然而,不同制备方法和工艺参数得到的金属基复合材料其基体与增强体的结合状态存在较大差异,导致金属基复合材料的制备方法选择困难、工艺过程复杂、材料性能的可控性和标准化程度较差。表面改性工艺作为改善高导热金属基复合材料综合性能的有效措施之一,主要目的是提高金属基体与增强体材料的界面润湿性,或者作为扩散阻挡层防止基体与增强体反应生成有害相,从而进一步提高材料的导热、导电和力学性能。目前,表面改性在高热导金属基复合材料的制备中已取得较大的进展,但仍存在一些难点需要攻关克服。

1)表面改性工艺具有针对性强的特点,需要根据材料的用途和性能需求来选择合适的表面改性方法和工艺参数[101]。同一基体材料因其表面润湿性、吸附性、抗腐蚀性等表面物理和化学性质,使用不同的改性方法和工艺参数得到的改性结果也存在明显差异,与基体结合形成的复合材料也存在较大的性能差异,因此在实际生产过程中需要通过大量实验来优化表面改性工艺参数。

2)基体材料本身的表面性能也是表面改性工艺的重要考察因素之一。例如,粉体材料颗粒的大小及其表面的物理和化学性质。当粉体粒度较小时,颗粒比表面积较大,粉体容易出现团聚现象,在进行表面改性工艺之前需要对粉体进行解团聚处理。此外,化学镀法、溶胶-凝胶法等在实验之前需要对材料进行清洗、活化、敏化等预处理,从而增强颗粒表面的物理吸附性或化学活泼性。根据基体材料的自身性质,选择的合适的预处理工艺,强化表面改性的效果,这也是表面改性工艺工业生产过程需要解决的难题。

3)高热导金属基复合材料中增强体的尺寸往往为微米级颗粒、纤维等,其尺寸细小、表面积大,表面改性过程不仅需要考虑增强体与镀层的结合性,也需要充分考虑镀层均匀性和一致性的问题。目前关于增强体表面镀层的类型、厚度、均匀性、结合性等指标没有统一的考核方法,一般只能通过考察复合材料的性能来评价表面改性工艺的可行性和优劣,这给表面改性工艺的优化带来较大的困难。

4)表面改性过程中,除了考虑材料性能的优异外,还需要考虑工艺对环境的污染和生产成本。例如,利用盐浴法在金刚石表面镀覆金属薄膜,熔融状态下的氯盐容易挥发产生有毒气体,产生环境污染,不利于工业生产;而化学镀法和溶胶-凝胶法要实现工业化生产,其用料配方和工艺参数还需要进一步优化,防止出现用料过剩等浪费现象。

朱冬梅 -

类型 反应方程式 金属 1 金属+SiC→硅化物+C Fe、Co、Ni、Cu 2 金属+SiC→Si+碳化物 Al、V、Nb 3 金属+SiC→硅化物+碳化物 Ti、Cr、Mo、Zr、Hf、Ta、W 表 2 金属基复合材料的界面类型

Table 2 Interface types of metal matrix composites

Ⅰ型界面增强体既不溶于金属基体也不发生化学反应 Ⅱ型界面增强体与金属基体互溶但不发生化学反应 Ⅲ型界面增强体与金属基体发生反应生成化合物 Cu/WCu/CCu/Al2O3Al/SiC Cu-Cr/WNi/CNi/W Cu-Ti/WCu/SiCAl/SiO2Al/C -

[1] HAO Y, XIANG S, HAN G, et al. Recent progress of integrated circuits and optoelectronic chips[J]. Science China Information Sciences, 2021, 64(10): 103-135.

[2] 邹良华. IC封装的研究综述及经济价值分析[J]. 数码世界, 2021(6): 62-63. [3] 许春停, 郭祊鹤, 张辉, 等. 喷射沉积Al-12Si-0.6Mg合金的微观组织与性能[J]. 有色金属科学与工程, 2021, 12(2): 43-49. [4] 张文毓. 电子封装材料的研究与应用[J]. 上海电气技术, 2017, 10(2): 72-77. [5] JU H, LIU S. Damage degree analysis of storage failure modes for plastic encapsulated microelectronic devices[J]. Journal of Physics: Conference Series, 2021, 2132(1): 012048.

[6] 曾婧, 彭超群, 王日初, 等. 电子封装用金属基复合材料的研究进展[J]. 中国有色金属学报, 2015, 25(12): 3255-3270. [7] 赵玉涛, 戴起勋, 陈刚. 金属基复合材料[M]. 北京: 机械工业出版社, 2007. [8] 陈贞睿, 刘超, 谢炎崇, 等. 高导热金属基复合材料的制备与研究进展[J]. 粉末冶金技术, 2022, 40(1): 40-52. [9] TONG X C. Advanced materials for thermal management of electronic packaging[M]. New York: Springer New York, 2011.

[10] 周朗牙, 王日初, 王小锋, 等. SiCp/2014Al复合材料的热变形行为及本构模型[J]. 有色金属科学与工程, 2021, 12(4): 66-74. [11] YOSHINORI N. Introduction to metal matrix composites[M]. Tokyo: Springer Tokyo, 2013.

[12] CHOI Y B, GEN S, KAZUHIRO M, et al. Low pressure casting process of FeCrSi/A366.0 alloy composites and their characterization[J]. Key Engineering Materials, 2006, 45(326/327/328): 1741-1744.

[13] FUYAMA N, AOKI Y, UESUGI T, et al. Construction of constitutive equation for elevated temperature deformation in FeCrSi fiber-reinforced Al Alloy Composites[J]. Journal of the Society of Materials Science Japan, 2018, 67(11): 1000-1005.

[14] 马安博. 铝基复合材料的研究进展[J]. 化学与粘合, 2018, 40(2): 138-140. [15] 张育铭. 碳纤维增强铝基复合材料制备及性能研究[D]. 兰州: 兰州理工大学, 2016. [16] 陈志平, 陈维平, 刘方方. 铸造铝基复合材料的研究进展[J]. 铸造设备与工艺, 2020(1): 42-46, 54. [17] 蔡志勇, 王日初. 快速凝固铝硅合金电子封装材料[M]. 长沙: 中南大学出版社, 2016. [18] 朱和国. 内生型铝基复合材料反应机制与性能[M]. 北京: 国防工业出版社, 2013. [19] 李少斌, 黄焰, 李晓锋, 等. 陶瓷颗粒增强铜基复合材料的研究进展[J]. 军民两用技术与产品, 2016(2): 135-136. [20] 吴泓, 王志法, 郑秋波, 等. 铜基电子封装复合材料的回顾与展望[J]. 中国钼业, 2006, 30(3): 30-32. [21] KORB G, KORÁB J, GROBOTH G. Thermal expansion behaviour of unidirectional carbon-fibre-reinforced copper-matrix composites[J]. Composites Part A: Applied Science and Manufacturing, 1998, 29(12): 1563-1567.

[22] LEI L, TANG Y, ZHAO H, et al. Fabrication and properties of short carbon fibers reinforced copper matrix composites[J]. Journal of Materials Science, 2008, 43(3): 974-979.

[23] DATTA S K, TEWARI S N, GATICA J E, et al. Copper alloy-impregnated carbon-carbon hybrid composites for electronic packaging applications[J]. Metallurgical and Materials Transactions A, 1999, 30(1): 175-181.

[24] AMALU N I, OKORIE B A, UGWUOKE J C, et al. Electrical conductivity of spark plasma sintered W-Cu and Mo-Cu composites for electrical contact applications[J]. Journal of Minerals and Materials Characterization and Engineering, 2021, 9(1): 48-60.

[25] SOMANI N, SHARMA N, SHARMA A, et al. Fabrication of Cu-SiC composites using powder metallurgy technique[J]. Materials Today: Proceedings, 2018, 5(14): 28136-28141.

[26] FATOBA O S, POPOOLA O, POPOOLA A P I. The effects of silicon carbide reinforcement on the properties of Cu/SiCp composites[J]. Silicon, 2015, 7(4): 351-356.

[27] YUANG-FA L, SHENG-LONG L. Effects of Al additive on the mechanical and physical properties of silicon reinforced copper matrix composites[J]. Scripta Materialia, 1999, 41(7): 773-778.

[28] LEVIN L, ATZMON Z, KATSMAN A, et al. The mechanisms of phase transformation in diffusion couples of the Cu-Si system[J]. Materials Chemistry and Physics, 1995, 40(1): 56-61.

[29] ERBIL H Y. Surface chemistry of solid and liquid interfaces[M]. Oxford: Blackwell Publishing Ltd, 2006.

[30] HUANG Z. New equations of wetting[J]. Philosophical Magazine Letters, 2020, 100(4): 181-188.

[31] 王宁, 严红燕, 李慧, 等. 金属陶瓷润湿性影响因素的研究进展[J]. 特种铸造及有色合金, 2019, 39(12): 1315-1319. [32] 黄岳山, 李文方, 蒙继龙, 等. 液态浸渗法制备Al2O3-SiO2纤维/Al-Si复合材[J]. 材料开发与应用, 1998, 13(2): 26-30. [33] CHEN J, GU M, PAN F. Reactive wetting of a metal/ceramic system[J]. Journal of Materials Research, 2002, 17(4): 911-917.

[34] BAI G, LI N, WANG X, et al. High thermal conductivity of Cu-B/diamond composites prepared by gas pressure infiltration[J]. Journal of Alloys and Compounds, 2018, 735: 1648-1653.

[35] CHU K, WANG F, LI Y B, et al. Interface and mechanical/thermal properties of graphene/copper composite with Mo2C nanoparticles grown on graphene[J]. Composites Part A, 2018, 109: 267-279.

[36] 王靖, 刘锦平, 孙科, 等. 烧结温度对石墨/铜复合材料微观组织与性能的影响[J]. 有色金属科学与工程, 2020, 11(1): 51-59. [37] 刘桂武, 乔冠军, 卢天健, 等. Ni-56Si合金对SiC陶瓷的润湿和铺展[J]. 硅酸盐学报, 2010, 38(8): 1509-1513. [38] MURRAY J L, MCALISTER A J. The Al-Si (Aluminum-Silicon) system[J]. Bulletin of Alloy Phase Diagrams, 1984, 5(1): 74-84.

[39] LIU J, XIU Z, LIANG X, et al. Microstructure and properties of Sip/Al–20wt% Si composite prepared by hot-pressed sintering technology[J]. Journal of Materials Science, 2014, 49(3): 1368-1375.

[40] 李树杰, 张利. SiC基材料自身及其与金属的连接[J]. 粉末冶金技术, 2004, 22(2): 91-97. [41] LIU G W, MUOLO M L, VALENZA F, et al. Survey on wetting of SiC by molten metals[J]. Ceramics International, 2010, 36(4): 1177-1188.

[42] PROTSENKO P, GARANDET J P, VOYTOVYCH R, et al. Thermodynamics and kinetics of dissolutive wetting of Si by liquid Cu[J]. Acta Materialia, 2010, 58(20): 6565-6574.

[43] OKAMOTO H. Cu-Si (copper-silicon)[J]. Journal of Phase Equilibria, 2002, 23(3): 281-282.

[44] 董翠鸽, 王日初, 彭超群, 等. SiCp/Al复合材料研究进展[J]. 中国有色金属学报, 2021, 31(11): 3161-3181. [45] JIA S Q, YANG F. High thermal conductive copper/diamond composites: state of the art[J]. Journal of Materials Science, 2021, 56(3): 2241-2274.

[46] LI X H,YAN S J,CHEN X, et al. Microstructure and mechanical properties of graphene-reinforced copper matrix composites prepared by in-situ CVD, ball-milling, and spark plasma sintering[J]. Journal of Alloys and Compounds, 2020, 834: 155182.

[47] CHU K, JIA C. Enhanced strength in bulk graphene-copper composites[J]. Physica Status Solidi, 2014, 211(1): 184-190.

[48] CHEN F, YING J, WANG Y, et al. Effects of graphene content on the microstructure and properties of copper matrix composites[J]. Carbon, 2016, 96: 836-842.

[49] 王春江, 王强, 赫冀成. 液态金属铸造法制备金属基复合材料的研究现状[J]. 材料导报, 2005, 19(5): 53-57. [50] 张士宪, 赵晓萍, 李运刚. 金属基表面复合材料的制备方法及研究现状[J]. 热加工工艺, 2017, 46(8): 6-10. [51] 邱博, 邢书明, 董琦. 颗粒增强金属基复合材料界面结合强度的表征:理论模型、有限元模拟和实验测试[J]. 材料导报, 2019, 33(5): 862-870. [52] MONAZZAH A H, POURALIAKBAR H, JANDAGHI M R, et al. Influence of interfacial adhesion on the damage tolerance of Al6061/SiCp laminated composites[J]. Ceramics International, 2017, 43(2): 2632-2643.

[53] KANG G, SHAO X, GUO S. Effect of interfacial bonding on uniaxial ratchetting of SiCp/6061Al composites: Finite element analysis with 2-D and 3-D unit cells[J]. Materials Science and Engineering, 2008, 487(1/2): 431-444.

[54] 姜芳, 宁建国. 有界面脱粘时颗粒增强金属基复合材料的弹塑性性能分析[J]. 材料工程, 2006(增刊1): 366-369, 373. [55] 崔春翔, 吴人洁, 王浩伟. 金属基复合材料界面特征与力学性能[J]. 宇航材料工艺, 1997, 27(1): 1-6. [56] 董应虎, 周贤良, 华小珍. 孔隙率对Mo/Cu复合材料热物理性能的影响[J]. 热加工工艺, 2008, 37(16): 1-3, 6. [57] 牛宏伟, 文敏, 张帅. 考虑界面层和孔隙的SiCf/SiCm复合材料热膨胀性能研究[J]. 功能材料, 2020, 51(4): 4101-4108. [58] 邓世岐. 炭/铜合金体系的界面行为和炭纤维织物增强铜基复合材料制备[D]. 太原: 太原理工大学, 2016. [59] ERVIN V J, KLETT J W, MUNDT C M. Estimation of the thermal conductivity of composites[J]. Journal of Materials Science, 1999, 34(14): 3545-3553.

[60] DAVIS L C, ARTZ B E. Thermal conductivity of metal-matrix composites[J]. Journal of Applied Physics, 1995, 77(10): 4954-4960.

[61] QIAN L, HE X B, REN S B, et al. Effect of titanium carbide coating on the microstructure and thermal conductivity of short graphite fiber/copper composites[J]. Journal of Materials Science, 2013, 48(17): 5810-5817.

[62] 蒋华义, 张亦翔, 梁爱国, 等. 材料表面润湿性的影响因素及预测模型[J]. 表面技术, 2018, 47(1): 60-65. [63] LAURENT V, CHATAIN D, CHATILLON C, et al. Wettability of monocrystalline alumina by aluminium between its melting point and 1273 K[J]. Acta Metallurgica, 1988, 36(7): 1797-1803.

[64] WEN Z, ROBERT N. Surface roughness and contact angle[J]. Journal of Physical & Colloid Chemistry, 1949, 53(9): 1466-1467.

[65] 王德志, 张宇晴, 段柏华. 微波快速熔渗制备钼铜复合材料[J]. 有色金属科学与工程, 2018, 9(3): 11-16. [66] ANDREWS R M, MORTENSEN A. Lorentz-force-driven infiltration by aluminum[J]. Materials Science & Engineering A, 1991, 144(1/2): 165-168.

[67] LI J G, COUDURIER L, EUSTATHOPOULOS N. Work of adhesion and contact-angle isotherm of binary alloys on ionocovalent oxides[J]. Journal of Materials Science, 1989, 24(3): 1109-1116.

[68] 孙科, 刘锦平, 王靖. 放电等离子烧结制备镍掺杂石墨-铜复合材料组织性能研究[J]. 有色金属科学与工程, 2020, 11(3): 65-72. [69] LI J G. Wettability of silicon carbide by liquid silver and binary silver-silicon alloy[J]. Materials Letters, 1994, 18(5/6): 291-298.

[70] YANG W, CHEN G, WANG P, et al. Enhanced thermal conductivity in Diamond/Aluminum composites with tungsten coatings on diamond particles prepared by magnetron sputtering method[J]. Journal of Alloys and Compounds, 2017, 726: 623-631.

[71] 刘猛, 白书欣, 李顺, 等. 界面改性对SiCp/Cu复合材料热物理性能的影响[J]. 材料工程, 2016, 44(8): 11-16. [72] SUNDBERG G, PAUL P, SUNG C, et al. Identification and characterization of diffusion barriers for Cu/SiC systems[J]. Journal of Materials Science, 2005, 40(18): 5115-5119.

[73] 郑水林. 无机粉体表面改性技术发展现状与趋势[J]. 无机盐工业, 2011, 43(5): 1-6. [74] 郝晓亮. 磁控溅射镀膜的原理与故障分析[J]. 电子工业专用设备, 2013, 42(6): 57-60. [75] 陈秀华, 王莉红, 项金钟, 等. 超大规模集成电路铜布线扩散阻挡层TaN薄膜的制备研究[J]. 功能材料, 2007, 38(5): 750-752. [76] MAJUMDER P, TAKOUDIS C G. Investigation on the diffusion barrier properties of sputtered Mo/W-N thin films in Cu interconnects[J]. Appl Phys Lett, 2007, 91(16): 162108.

[77] IVANOV E, RIO E D. Preparation of W-W 2 B composites from W-BN powders and properties of W-B-N barrier for copper metallization[J]. International Journal of Refractory Metals & Hard Materials, 2018, 72: 223-227.

[78] SUN L, YUAN G, GAO L, et al. Chemical vapour deposition[J]. Nature Reviews Methods Primers, 2021, 1(5): 1-20.

[79] GOKCE O H, AMIN S, RAVINDRA N M, et al. Effects of annealing on X-ray-amorphous CVD W-Si-N barrier layer materials[J]. Thin Solid Films, 1999, 353(1): 149-156.

[80] CHENG H E, LEE W J, HSU C M. The effect of deposition temperature on the properties of TiN diffusion barriers prepared by atomic layer chemical vapor deposition[J]. Thin Solid Films, 2005, 485(1): 59-65.

[81] 管振宏, 于镇洋, 乔志军, 等. 化学气相沉积法制备原位生长三维石墨烯/铜基复合材料[J]. 材料科学与工程学报, 2021, 39(4): 575-579. [82] 刘莎, 徐源来, 赵培, 等. 沉积温度对化学气相沉积法制备铜薄膜性质的影响[J]. 真空科学与技术学报, 2021, 41(7): 640-647. [83] 刘涛, 赖中元, 李小成, 等. 二氧化钛涂层改性锌负极及其在水系锌离子电池中的应用[J]. 有色金属科学与工程, 2023, 14(1): 51-56. [84] TAN Z, LI Z, FAN G, et al. Enhanced thermal conductivity in diamond/aluminum composites with a tungsten interface nanolayer[J]. Materials & Design, 2013, 47: 160-166.

[85] 程少辉. 金刚石表面金属化处理[D]. 郑州: 郑州大学, 2014. [86] CAI H, TONG D B, WANG Y P, et al. Novel Cu/Si composites: A sol-gel-derived Al2O3 film as barrier to control interfacial reaction[J]. Journal of Materials Research, 2010, 25(11): 2238-2244.

[87] 汪涛, 蒋明慧, 张慧峰, 等. 溶胶凝胶法制备氧化石墨烯/氧化铝复合材料[J]. 人工晶体学报, 2017, 46(11): 2295-2298. [88] 卢建红, 余柳丝, 范金龙, 等. EDTA/THPED二元络合体系化学镀铜的沉积动力学分析[J]. 有色金属科学与工程, 2022, 13(6): 42-49. [89] 刘静萍, 葛圣松, 孙宏飞, 等. 化学镀的国内外研究现状及展望[J]. 山东机械, 2001(2): 2-5. [90] 杨斌, 刘敬萱, 齐亮, 等. 碳纤维表面镀镍工艺研究[J]. 有色金属科学与工程, 2016, 7(5): 53-58. [91] 姚丹, 李成威, 韩凯新, 等. 人造金刚石表面化学镀W/Ni-P层的工艺优选及镀层质量[J]. 材料保护, 2015, 48(1): 30-32, 56. [92] 汤英童, 杨长城. 金刚石粉表面化学镀镍工艺改进及镀层显微分析[J]. 光学与光电技术, 2021, 19(5): 75-81. [93] 刘世敏, 李国彬. 金刚石表面化学镀Ni-P复合层的显微分析[J]. 金刚石与磨料磨具工程, 2008, 28(3): 58-61, 65. [94] LÜ P H, WANG X F, DONG C G, et al. Preparation and characterization of different surface modified SiCp reinforced Al-matrix composites[J]. Journal of Central South University, 2020, 27(9): 2567-2577.

[95] DONG C, WANG R, GUO S. Microstructures and mechanical properties of Cu-coated SiC particles reinforced AZ61 alloy composites[J]. Coatings, 2019, 9(12): 1854-1863.

[96] 王艳辉, 王明智, 臧建兵. 金刚石真空微蒸发镀钛技术新进展及应用[J]. 金刚石与磨料磨具工程, 1998, 18(3): 2-6. [97] CHUPRINA V G, VOLK G P. Special features of formation of molybdenum coatings on diamond with the spatial distribution of reagents[J]. Soviet Powder Metallurgy and Metal Ceramics, 1988, 27(4): 311-314.

[98] 汤小文. 金刚石的盐浴镀钨[J]. 机械工程材料, 1998, 22(6): 31-32. [99] 温国栋. 金刚石表面改性单金属镀层的研究进展[J]. 热加工工艺, 2019, 48(16): 18-21. [100] KANG Q, HE X, REN S, et al. Effect of molybdenum carbide intermediate layers on thermal properties of copper-diamond composites[J]. Journal of Alloys and Compounds, 2013, 576: 380-385.

[101] 郑水林. 影响粉体表面改性效果的主要因素[J]. 中国非金属矿工业导刊, 2003(1): 13-16. -

期刊类型引用(2)

1. 孙建新,张成林,罗贤. 高导热金刚石/Cu复合材料的研究进展. 有色金属材料与工程. 2024(04): 1-11 .  百度学术

百度学术

2. 赖丽燕,毕愈潇,李以贵,余冠良. 增强体SiC预处理工艺的研究进展. 应用技术学报. 2024(03): 290-295+320 .  百度学术

百度学术

其他类型引用(3)

下载:

下载: