Study on microstructure and corrosion resistance of an in situ Al2O3(p)/7075 alloy for automotive parts prepared by ultrasonic vibration

-

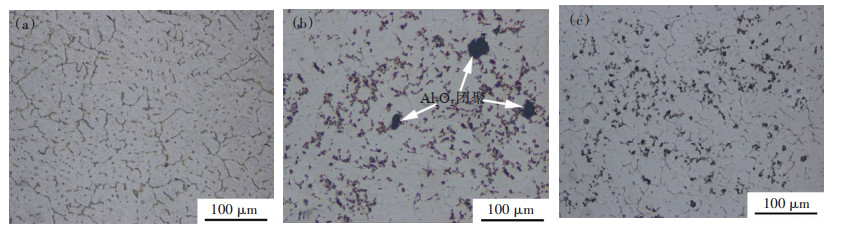

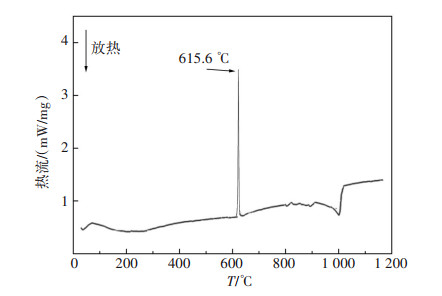

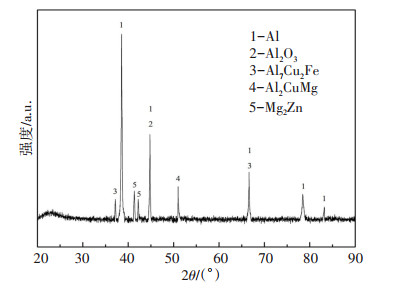

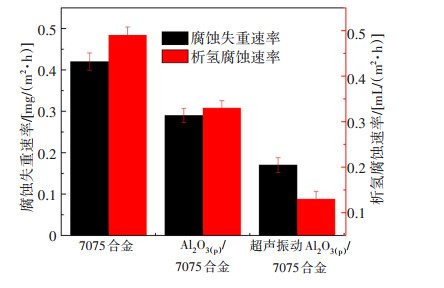

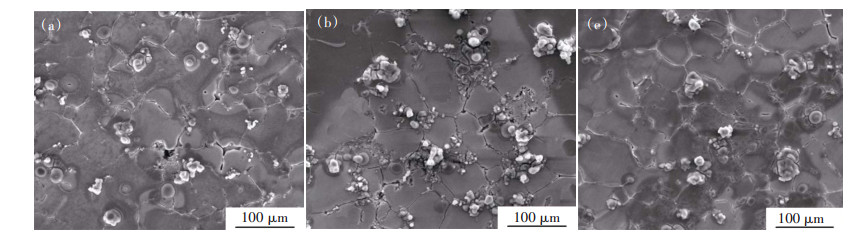

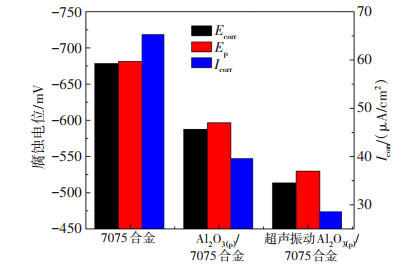

摘要: 通过超声振动在7075合金中添加SiO2,原位生成Al2O3颗粒,利用X射线衍射仪(XRD)、自带能谱分析仪(EDS)的扫描电子显微镜(SEM)、透射电镜(TEM)、浸泡腐蚀实验和电化学测试实验对合金的微观组织、物相组成和耐腐蚀性能进行分析。结果显示,超声振动和Al2O3颗粒的原位生成可以细化合金的微观组织,将团聚的Al2O3颗粒分散均匀,且Al2O3颗粒可作为异质形核的核心,提高形核率。超声态Al2O3(p)/7075合金主要由Al、Al2O3、Al7Cu2Fe、Al2CuMg、Mg2Zn相组成。相比于7075合金,超声态Al2O3(p)/7075合金的失重腐蚀速率和析氢腐蚀速率下降,白色腐蚀产物减少,点蚀和晶间腐蚀程度减弱,自腐蚀电位(Ecorr)和点蚀电位(Ep)上升,腐蚀电流密度(Icorr)下降。超声态Al2O3(p)/7075合金耐腐蚀性能提升是微观组织细化导致的腐蚀速率减缓和Al2O3颗粒原位生成导致的腐蚀电位升高的协调作用。Abstract: SiO2 was added into 7075 alloys by ultrasonic vibration to form Al2O3 particles in situ. The microstructure, phase composition and corrosion resistance of the alloy were studied and analyzed by XRD, SEM, TEM, immersion corrosion tests and electrochemical tests, respectively. The results showed that ultrasonic vibration and in situ formation of Al2O3 particles could refine the microstructure of the alloy and disperse the agglomerated Al2O3 particles evenly, and Al2O3 particles could be used as the core of heterogeneous nucleation to improve the nucleation rate. The Al2O3(p)/7075 alloys with ultrasonic vibration are mainly composed of Al, Al2O3, Al7Cu2Fe, Al2CuMg and Mg2Zn phases. Compared with the 7075 alloys, its weight loss corrosion rate and hydrogen evolution corrosion rate decreased, the white corrosion products reduced, and the degree of pitting and intergranular corrosion weakened. The self-corrosion potential (Ecorr) and pitting potential (Ep)increased, and the corrosion current density (Icorr) decreased. The improvement in the corrosion resistance of the Al2O3(p)/7075 alloy with ultrasonic vibration is due to the coordination of the slowing corrosion rate caused by microstructure refinement and the increase in corrosion potential caused by the in situ formation of Al2O3 particles.

-

Keywords:

- ultrasonic vibration /

- 7075 alloy /

- Al2O3 particles /

- microstructure /

- corrosion resistance

-

5083型铝镁合金作为一种新型轻质的合金结构材料,其具有低密度、耐蚀性好、抗压性强和易加工等优良性能,被广泛应用于船舶、舰艇、机械制造、航空、航天和汽车等领域[1-2].然而在海洋环境中铝镁合金容易发生腐蚀,这会导致船舶结构裂纹扩展速率加快,缩短船舶的疲劳寿命.因此,研究5083铝镁合金在复杂海洋环境中的腐蚀行为,尤其是能原位实时观测5083铝镁合金表面电化学的变化,显得尤为必要和具有深远的意义[3].

近年来,国内外研究学者对铝镁合金的腐蚀问题开展了广泛的研究.列如:张艾艾等[4]通过电化学测试研究了5A06铝镁合金的海水腐蚀电化学特性,赵月红等[5]研究了不同加工及表面处理状态下铝镁合金的深海腐蚀行为,穆振军等[6]研究了45#钢和铝镁合金在淡海水和海水交替环境下的腐蚀行为,但是大都基于传统的电化学方法,主要考察整个样品的宏观变化,不能很好的反映局部的腐蚀以及材料与环境的作用机理与过程,从而限制了对许多复杂腐蚀体系的深入研究.微区扫描电化学显微镜(SECM)是一种新的实时原位监测电化学技术,可对复杂腐蚀体系进行原位实时观测,这为深入研究局部腐蚀过程提供了一个崭新的平台.因此,王新印等[7]运用SECM的产生、收集和反馈模式研究了纯Mg在NaCl和NaSO4溶液中的腐蚀过程的微区(点、线、面)析氢行为和活性点的演变过程;TAN Y等[8]采用SECM和SEM研究了铝镁合金海水腐蚀电化学特性,认为增大NaCl浓度、降低pH值和阳极极化均有利于纯Mg表面活性点的产生;周亚茹等[9]在开路条件下用SECM研究了氯离子浓度对Ni-P合金涂层失效过程影响的SECM实验和COMSOL模拟研究.目前,针对用SECM原位实时分析铝镁合金腐蚀过程中的极化行为和交流阻抗行为等方面的报道比较少[10-11],因此,文中采用微区电化学显微镜(SECM)原位实时测试5083铝镁合金在不同浓度NaCl溶液下腐蚀过程中的极化行为和交流阻抗行为,以研究在模拟海水中Cl-浓度对铝镁合金腐蚀的影响.

1 实验

实验材料为5083铝镁合金,其化学成分(质量分数,%)如表 1所列.

表 1 5083铝镁合金的化学成分/(质量分数,%)Table 1. Chemical composition of 5083 aluminum magnesium alloy /(mass fraction, %)成分 Al Mg Mn Si Fe Ti Cu Cr Zn 含量 余量 4.0~4.9 0.4~1.0 0.4 0.4 0.2 0.1 0.1~0.3 0.3 实验装置为普林斯顿VersaScan微区扫描电化学工作站,配置2台双恒电位仪VersaSTAT 3F和VersaSTAT 3.其中的扫描电化学显微镜系统采用三电极体系,工作电极为5083铝镁合金试样,参比电极为饱和氯化银电极(Ag/AgCl),对电极为铂针.在系统工作过程中,超微探针会反馈电信号到计算机,然后计算机收集数据在软件上绘图.

5083铝镁合金工作电极表面为直径5 mm圆形抛光面,样品表面首先通过金相砂纸逐级打磨,然后用0.5 μm金刚石研磨膏抛光,最后经丙酮除油、去离子水清洗后吹干待用.实验环境为0.3 mol/L、0.6 mol/L、1.0 mol/L的NaCl溶液,用HCl和NaOH调节溶液的pH=8(近海水pH),用奥豪斯仪器有限公司的PHSJ-3F型号pH测试仪进行测试,实验温度控制在20 ℃左右.合金腐蚀时间为30 min,然后用SECM测开路电压,待开路电位稳定后,再测腐蚀过程中的极化曲线和交流阻抗.具体实验装置如图 1.

2 结果及讨论

2.1 不同浓度NaCl溶液下的极化行为

极化曲线作为一种常用的研究金属腐蚀机理的电化学方法,研究它可以获得5083铝镁合金自腐蚀电流密度、自腐蚀电位等常规电化学特性.为获得腐蚀电流,可采用Tafel外推法处理极化曲线. Tafel外推法:

$$ \begin{array}{*{20}{l}} {{i_c} = {i_{{\rm{corr}}}}\left[ {\exp \left( {\frac{{2.3{\eta _c}}}{{{b_c}}}} \right) - \exp \left( {\frac{{2.3{\eta _c}}}{{{b_a}}}} \right)} \right] = {i_{{\rm{corr}}}}}\\ {\left[ {\exp \left( {\frac{{2.3{\eta _c}}}{{{b_c}}}} \right) - \exp \left( { - \frac{{2.3{\eta _c}}}{{{b_a}}}} \right)} \right]} \end{array} $$ $$ \begin{array}{*{20}{l}} {{i_a} = {{\overleftarrow i }_1} - {{\overrightarrow i }_2} = {i_{{\rm{corr}}}}\left[ {\exp \left( {\frac{{2.3{\eta _A}}}{{{b_a}}}} \right) - \exp \left( {\frac{{2.3{\eta _c}}}{{{b_c}}}} \right)} \right] = }\\ {{i_{{\rm{corr}}}}\left[ {\exp \left( {\frac{{2.3{\eta _a}}}{{{b_a}}}} \right) - \exp \left( { - \frac{{2.3{\eta _a}}}{{{b_c}}}} \right)} \right]} \end{array} $$ 过电位>70 mV时,${\exp \left( { - \frac{{2.3{\eta _c}}}{{{b_a}}}} \right)}$与${\exp \left( { - \frac{{2.3{\eta _a}}}{{{b_c}}}} \right)}$可以省去,腐蚀动力学方程式转变为:

$$ 2.3{\eta _c} = - {b_c}\log {i_{{\rm{corr}}}} + {b_c}\log {i_{\rm{c}}} $$ (1) $$ 2.3{\eta _a} = - {b_a}\log {i_{{\rm{corr}}}} + {b_a}\log {i_{\rm{a}}} $$ (2) 式(1)、式(2)中:ba为阳极极化曲线斜率,bc为阴极极化曲线斜率,icorr为腐蚀电流密度.

极化曲线测试电压以开路电位为基准进行设置(-0.3~0.3 V),以1 mV/s速度进行正向扫描,获得5083铝合金在不同NaCl溶液浓度下Tafel曲线的变化规律见图 2.由图 2可知,5083铝镁合金在不同浓度NaCl溶液环境下,其腐蚀体系为钝化体系,而且3条Tafel曲线形状相似,这说明该合金在不同浓度NaCl溶液中,在浸泡初期有相同的腐蚀过程.其中,0.3 mol/L NaCl溶液中的钝化特征比较明显,随着Cl-离子浓度的增加,钝化平台斜率增加,钝化特征渐变不明显,同时出现电位正移.通过统计图 2中不同浓度下Tafel曲线下的点蚀电位、维钝电流密度和腐蚀电位,得到表 2.从表 2可知,5083铝镁合金在不同浓度NaCl溶液环境下,其腐蚀电位先增加后减少,其点蚀电位逐渐减小,维钝电流密度也逐渐减小,而点蚀电位越高,维钝电流密度越小,则材料在此环境中的耐腐蚀性越好,腐蚀速率越小.因此,分析可知随着NaCl溶液浓度的增加,5083铝镁合金的耐腐蚀性逐渐变差,其腐蚀速率加快.因此,在腐蚀过程中的极化行为可以分为以下2种.

表 2 不同浓度下的Tafel曲线外推结果Table 2. Extrapolation of Tafel curves at different concentrationsNaCl浓度/(mol·L-1) 点蚀电位/V 维钝电流密度/(A·cm-2) 腐蚀电位/V 0.3 -0.6 180 6.356 2×10-5 -0.9 413 0.6 -0.6 419 4.451 4×10-5 -0.7 830 1.0 -0.6 754 2.917 4×10-5 -0.8 115 阳极极化存在铝失电子:

$$ {\rm{Al}} \to {\rm{A}}{{\rm{l}}^{3 + }} + 3{{\rm{e}}^ - } $$ (3) 阴极极化为氧还原过程:

$$ {{\rm{O}}_{\rm{2}}} + 2{{\rm{H}}_{\rm{2}}}{\rm{O}} + 4{{\rm{e}}^ - } \to 4{\left( {{\rm{OH}}} \right)^ - } $$ (4) 据文献[12-14]分析可知,铝合金腐蚀过程受Cl-影响作用主要有:①金属表面生成的保护膜处在氯离子环境中易受到渗透损坏;②铝合金钝化过程易受Cl-在表面钝化膜上吸附作用抑制;③Cl-对合金表面的吸附引起一定的电场效应,金属表面溶解速度加快;④合金周围被Cl-包围,金属相继与Cl-形成配合物,金属离子溶出速度加快.铝属于活泼金属,被抛光、去油等处理后的试样表面极易形成钝化膜,然而钝化膜并不致密且易受试样环境周围的Cl-破坏,致使Al裸露并与Cl-发生作用.因此,溶液中存在的Cl-,由于其具有强活化作用,会损坏合金表面的氧化膜,逐渐取代腐蚀产物Al(OH)3中的OH-,生成新的腐蚀产物AlCl3.合金试样表面钝化膜中的OH-/O2-比率随之增大,进而提高了钝化膜的腐蚀敏感性,从而使合金表面更容易被Cl-破坏.

2.2 不同浓度NaCl溶液下的交流阻抗行为

对5083铝镁合金在不同浓度NaCl溶液中的Nyquist阻抗谱和Bode图谱进行了测试,以0.02~10 000 Hz的频率测试范围,由高频率向低频率扫描,正弦波信号的振幅为10 mV.因此,5083铝镁合金在不同浓度NaCl溶液中的Nyquist图谱见图 3所示.

由图 3可知,在不同的NaCl溶液浓度下,阻抗谱只出现一个容抗弧,而且随着NaCl溶液浓度的提高,容抗弧直径呈现收缩的趋势.以0.3 mol/L NaCl溶液下的阻抗图谱为例,在开始扫描阶段,曲线先以75°的角度上升,与横坐标轴交于一点Rs(35.49 Ω),此Rs是溶液电阻,介于工作电极和参比电极之间.在中期扫描阶段,出现的容抗弧与溶液和电极表面形成的双电层相对应,包括铝离子的吸脱附过程、氯离子的吸附、离子交换等电极过程[15-16].在后期扫描阶段,曲线最后与横坐标轴形成交点,此点是溶液电阻和氧化膜电阻的和(Rs+R).

由5083铝镁合金在不同浓度NaCl溶液中的Nyquist曲线,可得到相应的Bode图谱见图 4.由图 4可知,在不同的NaCl溶液浓度下,Bode图谱只表现为一个时间常数,所以出现一个容抗弧,这与Nyquist图谱的分析结果相吻合,而且随着NaCl浓度的增加,其相对应的阻抗减小,相位角增加,这是由于在反应过程中合金表面生成的钝化膜随着NaCl浓度和腐蚀时间的增加,其钝化膜厚度会减小和破损,使合金与溶液之间的电荷传递变得更加容易,腐蚀速率加快,腐蚀产物变多,在腐蚀坑内的金属间化合物颗粒慢慢从铝基体脱离而导致[17-18].

在单一容抗弧阻抗谱中,铝合金表面转移电阻与容抗弧半径存在正相关关系,半径越小,其材料发生腐蚀趋势越明显[19-20].用Zview软件拟合得到等效电路如图 5所示,Rs为溶液电阻,R为极化电阻,Q为常相位角元件,C为Q电容值,n为弥散指数.其拟合值见表 3.

表 3 合金在不同浓度NaCl溶液中的等效电路拟合结果Table 3. Equivalent circuit fitting results of alloy in NaCl solution of different concentrationNaCl/ (mol·L-1) Rs/Ω R/Ω C/μF n 均方差 0.3 35.49 52 100 13.59 0.786 7 0.006 3 0.6 19.71 50 830 14.42 0.775 1 0.008 1 1.0 9.242 54 240 15.47 0.587 0 0.016 4 由表 3可知,5083铝镁合金在NaCl溶液中的溶液电阻随着NaCl浓度的增加而逐渐减小,这是因为随着NaCl浓度的增加,溶液中的电解质增加,溶液中的离子交换速率加快,从而使其溶液电阻减小.从弥散指数n可知,电极与溶液介质形成的双电层并不属于纯电容,盐度为0.3 mol/L、0.6 mol/L和1 mol/L时的弥散指数分别为0.786 7、0.775 1和0.587 0,即n随盐度增加而减小,电极表面光滑度下降.盐度的增加致使Cl-对金属基体的破坏加剧,合金表面逐渐出现微小孔洞,表面呈现不均匀性,即弥散作用随盐度的增加加大.金属表面微小孔洞的形成使得双电层相对面积加大,电容值由0.3 mol/L的13.57 μF增加到1 mol/L的15.47 μF.

3 结论

采用扫描电化学显微镜技术研究了5083铝镁合金在不同NaCl溶液中的腐蚀行为,利用动电位极化曲线、电化学阻抗谱、bode图谱等电化学测试技术探究了5083铝镁合金在不同浓度NaCl溶液中的腐蚀机理,分析了NaCl浓度对合金腐蚀过程的影响,结论如下:

1)5083铝镁合金在溶液中的腐蚀体系为钝化体系,随着NaCl溶液浓度的增加,电位正移,腐蚀电位先增加后减少,其击破电位和维钝电流密度逐渐减小,5083铝镁合金的耐腐蚀性逐渐变差,其腐蚀速率加快.

2)随着NaCl浓度的增加,电化学阻抗谱中仅有1个容抗弧,容抗弧呈现收缩趋势,其相对应的阻抗减小,相位角增加,在反应过程中钝化膜厚度减小和破损,腐蚀产物变多,在腐蚀坑内的金属间化合物颗粒脱离.

3)溶液中存在强活化作用的Cl-,会损坏合金表面的氧化膜,逐渐取代腐蚀产物Al(OH)3中的OH-,生成新的腐蚀产物AlCl3.且合金试样表面钝化膜中的OH-/O2-比率增大,提高了钝化膜的腐蚀敏感性,使合金表面更容易被Cl-破坏.

-

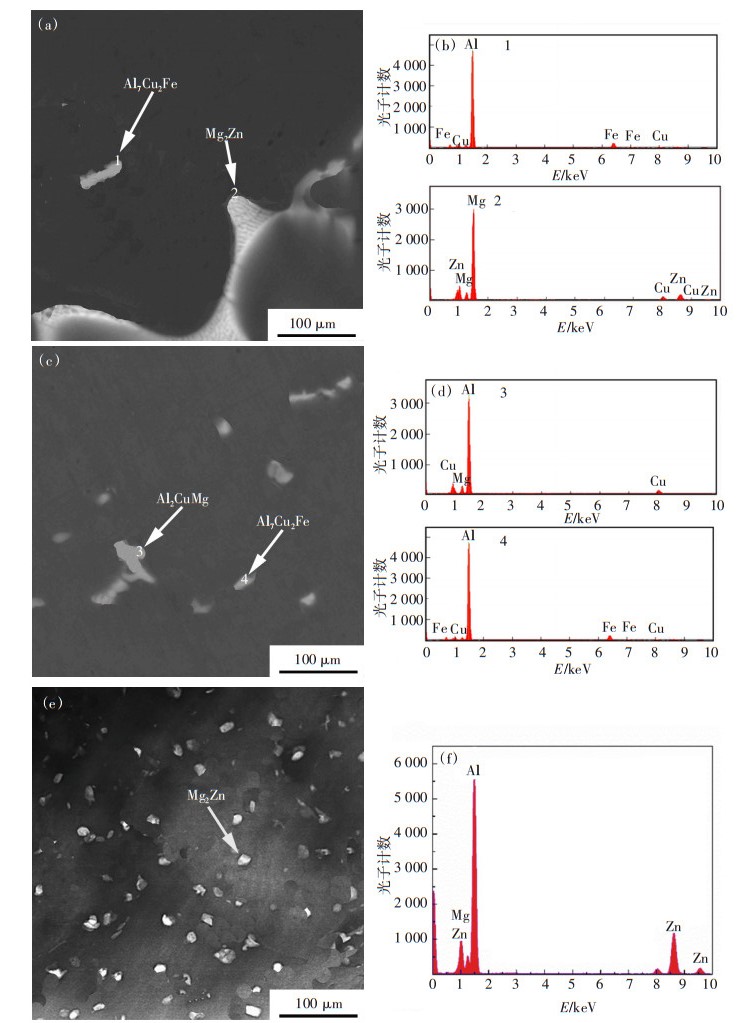

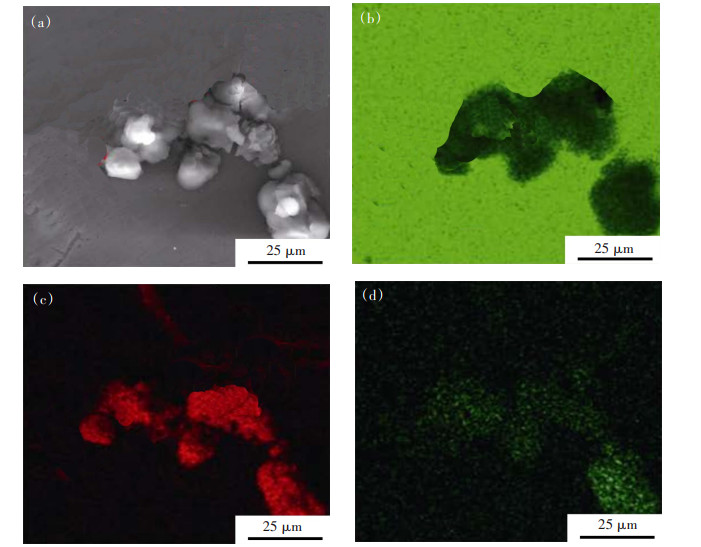

图 4 Al2O3(p)/7075合金SEM、TEM及EDS分析:(a) Al2O3(p)/7075合金SEM像;(b) Al7Cu2Fe和Mg2Zn相EDS分析;(c) 超声态Al2O3(p)/7075合金SEM像;(d) Al2CuMg和Al7Cu2Fe相EDS分析;(e) Mg2Zn相TEM像;(f) Mg2Zn相EDS分析

Fig 4. SEM, TEM and EDS analysis of Al2O3(p)/7075 alloy: (a) Al2O3(p)/7075 alloy SEM image; (b) Al7Cu2Fe and Mg2Zn phase EDS analysis; (c) ultrasonic Al2O3(p)/7075 alloy SEM image; (d) Al2CuMg and Al7Cu2Fe phase EDS analysis; (e) Mg2Zn phase TEM image; (f) Mg2Zn phase EDS analysis

表 1 7075铝合金的化学成分及含量

Table 1 Chemical composition and content of 7075 aluminum alloy

-

[1] 张亮, 李茂军, 司乃潮. 复合热处理对7075铝合金组织和力学性能的影响[J]. 有色金属工程, 2019, 9(9): 93-98. https://www.cnki.com.cn/Article/CJFDTOTAL-YOUS201909015.htm [2] ZHANG Y, MA J, WANG Q, et al. Study on anisotropic behavior of 7075 Al alloy after extrusion[J]. Materials Research Express, 2022, 9(2): 026508. doi: 10.1088/2053-1591/ac4fdd

[3] AARABI H, ALIZADEH M. Improvement of microstructure and corrosion properties of AA7075 Al alloy by melt shearing process[J]. Materials Letters, 2020, 275(3): 128085.

[4] 夏华丹. 轧制变形量对汽车用7075铝合金组织和力学性能的影响[J]. 热加工工艺, 2019, 48(11): 104-106. https://www.cnki.com.cn/Article/CJFDTOTAL-SJGY201911027.htm [5] 卢利平, 谷鹏. 热处理对汽车用7075铝合金组织和性能的影响[J]. 热加工工艺, 2016, 45(16): 208-209, 213. doi: 10.14158/j.cnki.1001-3814.2016.16.054 [6] 刘立博, 乔及森, 许佳敏, 等. 稀土Y对挤压态7075铝合金微观组织和力学性能的影响[J]. 有色金属工程, 2022, 12(3): 47-55. https://www.cnki.com.cn/Article/CJFDTOTAL-YOUS202203007.htm [7] ZOU X L, YAN H, CHEN X H. Evolution of second phases and mechanical properties of 7075 Al alloy processed by solution heat treatment[J]. Transactions of Nonferrous Metals Society of China, 2017, 27(10): 2146-2155. doi: 10.1016/S1003-6326(17)60240-1

[8] 齐跃, 郗建豪, 林忠亮, 等. 不同时效制度对7075铝合金组织及抗应力腐蚀性能的影响[J]. 材料热处理学报, 2018, 39(11): 38-45. https://www.cnki.com.cn/Article/CJFDTOTAL-JSCL201811006.htm [9] 王艳秋, 王岳, 陈派明, 等. 7075铝合金微弧氧化涂层的组织结构与耐蚀耐磨性能[J]. 金属学报, 2011, 47(4): 455-461. https://www.cnki.com.cn/Article/CJFDTOTAL-JSXB201104014.htm [10] 李晓丹, 翟玉春, 邱峰, 等. 纳米SiC颗粒强化7075铝合金在NaCl溶液中的电化学腐蚀行为[J]. 腐蚀科学与防护技术, 2012, 24(2): 139-143. https://www.cnki.com.cn/Article/CJFDTOTAL-FSFJ201202014.htm [11] 段盼光, 刘大海, 黎俊初. 超声振动对7075铝合金板材时效成形性能的影响[J]. 材料热处理学报, 2017, 38(8): 55-61. https://www.cnki.com.cn/Article/CJFDTOTAL-JSCL201708009.htm [12] 彭洪美, 李晓谦, 蒋日鹏. 熔体超声处理对7050铝合金铸锭微观偏析的影响[J]. 北京理工大学学报, 2016, 36(11): 1105-1110. https://www.cnki.com.cn/Article/CJFDTOTAL-BJLG201611002.htm [13] WU R R, YUAN Z, LI Q S. Microstructure and mechanical properties of 7075 Al alloy based composites with Al2O3 nanoparticles[J]. International Journal of Cast Metals Research, 2017, 30(6): 337-340.

[14] LI Q, XIA T, LAN Y, et al. Effect of in situ γ-Al2O3 particles on the microstructure of hypereutectic Al-20%Si alloy[J]. Journal of Alloys and Compounds, 2013, 577: 232-236.

[15] SUN YH, YAN H, CHEN XH, et al. Microstructure evolution of semi-solid TiAl3/A356 composite prepared by ultrasonic vibration[J]. Rare Metal Materials and Engineering, 2019, 48(1): 24-32.

[16] SUN Y H, YAN H, XIONG J J. Al3Ti/ADC12 composite synthesized by ultrasonic chemistry in situ reaction[J]. Science and Engineering of Composite Materials, 2020, 27(1): 10-18.

[17] 吴钰. 超声振动对7050铝合金熔体凝固动力学过冷度的影响[D]. 长沙: 中南大学, 2009. [18] 张瑞英, 史志铭, 李红霞. SiO2原位制备Al2O(3P)/Al-Si复合材料[J]. 特种铸造及有色合金, 2010, 30(7): 668-671, 587. https://www.cnki.com.cn/Article/CJFDTOTAL-TZZZ201007043.htm [19] 牟姝妤, 陈刚, 张振亚, 等. Al-SiO2体系反应生成纳米Al2O3p/Al复合材料的机理[J]. 特种铸造及有色合金, 2020, 40(8): 883-887. https://www.cnki.com.cn/Article/CJFDTOTAL-TZZZ202008025.htm [20] ZOU Y, WANG J, ZHENG Y Y. Electrochemical techniques for determining corrosion rate of rusted steel in seawater[J]. Corrosion Science, 2011, 53(1): 208-216.

[21] LIU C, LIU Y, MA L, et al. Effects of solution treatment on microstructure and high-cycle fatigue properties of 7075 aluminum alloy[J]. Metals, 2017, 7(6): 193-208.

[22] 张立杰, 闫洪. 超声振动功率对2024铝合金显微组织、显微硬度及耐腐蚀性能的影响[J]. 锻压技术, 2021, 46(9): 138-144. https://www.cnki.com.cn/Article/CJFDTOTAL-DYJE202109020.htm [23] MOON S M, PYUN S I. Faradaic reactions and their effects on dissolution of the natural oxide film on pure aluminum during cathodic polarization in aqueous solutions[J]. Corrosion, 1998, 54(7): 546-552.

[24] 史冠勇, 张廷安, 牛丽萍, 等. Al2O3和Cr2O3对自蔓延冶金法制备CuCr合金冶炼渣性能的影响[J]. 有色金属科学与工程, 2019, 10(1): 8-12. doi: 10.13264/j.cnki.ysjskx.2019.01.002 [25] 李晓含, 贺嘉宁, 苏睿明, 等. 双级时效对7075合金应力腐蚀性能影响[J]. 有色金属科学与工程, 2022, 13(3): 69-75. doi: 10.13264/j.cnki.ysjskx.2022.03.010 -

期刊类型引用(8)

1. 李鹏伟,吕芳聪,吴加城,李慧中. SPS烧结B_4C/2024Al复合材料腐蚀性能研究. 湖南有色金属. 2025(01): 57-62 .  百度学术

百度学术

2. 张颖,杨育智,余柳丝,王怡佳. NaCl浓度对X80管线钢母材和焊缝区电化学腐蚀行为的研究. 材料保护. 2024(04): 106-113 .  百度学术

百度学术

3. 张涛,邹金超,黄志权,赵春江,王军朋. 轧制温度对AZ61镁合金耐腐蚀性的影响. 有色金属科学与工程. 2023(04): 473-480 .  本站查看

本站查看

4. 刘元海,王贤明,吴连锋,尹凤雷,易敏华. 铝合金表面用导电屏蔽涂层耐介质腐蚀行为研究. 环境技术. 2023(07): 12-19+63 .  百度学术

百度学术

5. 陈云,王晓芳,郝文魁,杨丙坤,陈云翔,林德源. 变电站设备铝及铝合金材料的大气腐蚀及选材. 腐蚀与防护. 2023(08): 67-74 .  百度学术

百度学术

6. 王丹净,李景魁. 封闭处理对建筑结构钢锌系磷酸盐转化膜性能的影响. 无机盐工业. 2021(10): 92-97 .  百度学术

百度学术

7. 崔鑫,张建平,张能辉. 基于PSO-BP模型的5083铝合金力学性能预测. 锻压技术. 2019(06): 183-187 .  百度学术

百度学术

8. 雷雪,王日初,彭超群,冯艳,孙月花. Nd对Mg-11Li-3Al-2Zn-0.2Zr合金组织、力学性能及腐蚀行为的影响. 有色金属科学与工程. 2019(03): 46-53 .  本站查看

本站查看

其他类型引用(4)

下载:

下载: