Study on the mineralization and absorption of SO2 in heavy metal smelting flue gas by the zinc oxide method

-

摘要: 研究氧化锌法矿化吸收重金属冶炼烟气中的低浓度SO2,采用喷吹搅拌反应装置考察ZnO浓度、SO2浓度、通气流量、浆液ZnSO4浓度对氧化锌脱硫过程的影响规律。结果表明:随着氧化锌浓度从0提高到0.05%,有效脱硫时间由50 min延长至180 min;氧化锌浓度一定时,随着SO2浓度、通气流量及浆液硫酸锌浓度的增加,有效脱硫时间缩短。脱硫过程中,浆液的pH值变化规律可分为:缓慢下降、迅速下降以及基本不变3个阶段,pH值从6~7降至2~3。Abstract: The mineralization and absorption of low concentrations of SO2 in heavy metal smelting flue gas were studied by the zinc oxide method. The effects of ZnO concentration, SO2 concentration, ventilation flow and slurry ZnSO4 concentration on the zinc oxide desulfurization process were investigated by the spray and stirring reaction system. The results show that as the zinc oxide concentration increases from 0 to 0.05%, the effective desulfurization time is extended from 50 min to 180 min. When the zinc oxide concentration is certain, the effective desulfurization time is shortened with increasing SO2 concentration, ventilation flow and slurry zinc sulfate concentration. In the process of desulfurization, the pH value change of the slurry can be divided into three stages: slow decline, rapid decline and basically unchanged, and the pH value drops from 6~7 to 2~3.

-

Keywords:

- heavy metal smelting /

- sulfur dioxide /

- zinc oxide /

- mineralization absorption

-

重金属冶炼企业中冶金炉烟气中SO2浓度一般在1%以下,属于低浓度SO2范围,直接制酸烟气浓度不够,该烟气的处理是目前亟待解决的环境污染问题[1-5]。

世界各国对冶炼烟气脱硫问题都非常重视,科研工作者研究开发了多种具有应用价值的脱硫技术[6-14]。国内重金属冶炼厂普遍采用湿法脱硫技术,包括:石灰/石灰石-石膏法[15]、钠碱法[16-17]、氧化锌法[18-21]、氨法[22]、离子液法[23]等。其中,石灰/石灰石-石膏法存在产物石膏难以综合利用的难题,且每处理1 t SO2将产生2.69 t脱硫石膏;氨法存在生产成本高、易腐蚀、净化后尾气中含有气溶胶等问题;离子液法运行过程吸收剂损耗量较大,增加了运行成本。随着国家环保政策对于烟气中SO2的排放限制越来越严格,为了满足生态环境及经济发展的要求,冶炼企业中低浓度SO2的高效、经济、环保、稳定脱除成为烟气治理的重点。氧化锌法是铅锌企业常用的脱硫方法,主要用于传统湿法炼锌回转窑烟气治理。同时,氧化锌法脱硫可与锌冶炼生产系统有机结合,解决脱硫产物的去处问题,所用吸收剂为自产的氧化锌尘或氧化锌焙砂,可大大节约脱硫剂成本,从而大幅降低脱硫系统的运行成本。相对其他工艺,氧化锌吸收工艺可作为铅锌冶炼企业脱硫的首选方法。

在实际运行过程中,氧化锌首先制成料浆进行SO2吸收,生成亚硫酸锌产物后,在脱硫塔底部继续氧化生成硫酸锌,当硫酸锌继续循环到一定浓度后返回电解车间。SO2吸收是氧化锌脱硫工艺的核心部分,由于脱硫过程中亚硫酸锌氧化速率较低,导致浆液中亚硫酸锌含量累积,浆液中固含量增加,容易在脱硫塔内壁、进料筒、喷嘴、除雾器等部位结垢。针对上述问题,本团队提出采用喷吹搅拌协同臭氧氧化的脱硫过程,氧化锌脱硫过程中直接生成硫酸锌,从而避免亚硫酸锌的生成,减少亚硫酸锌在体系中的积累和浆液固含量的增加,减少体系管道和反应器的结垢[24-26]。

本文在前期氧化锌脱硫反应器物理模拟基础上[27],重点研究氧化锌在喷吹搅拌反应器中对低浓度SO2吸收过程的规律,为氧化锌矿化吸收低浓度SO2提供理论基础。

1 试验

1.1 材料和试剂

所用原料为分析纯氧化锌试剂(纯度99.7%)。所用烟气为模拟烟气,通过调节氮气、SO2流量在混合罐中混合而得。

1.2 试验方法

基于氧化锌脱硫反应器物理模拟的研究结果[27],采用偏心搅拌研究氧化锌脱硫过程。实验条件为采用SSB-D搅拌桨、8孔喷嘴结构、偏心度为0.4、搅拌桨浸入深度为80 mm、搅拌转速为300 r/min,考察氧化锌浓度、SO2浓度、通气流量以及硫酸锌浓度对氧化锌脱硫过程的影响,包括对脱硫率、溶液体系pH值的影响。

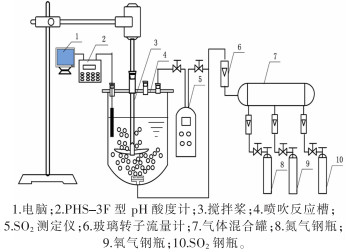

实验设备连接如图 1所示。实验时,在反应器中加入去离子水,再加入氧化锌配成吸收液(或添加硫酸锌考察其浓度对脱硫过程的影响),从反应器底部通入模拟烟气,混合气体由氧化锌浆液吸收,尾气经SO2测定仪测定浓度后,由NaOH溶液吸收净化后排空。实验过程中SO2测定仪测量烟气进出口浓度,由PHS-3F型pH酸度计测量体系中pH值的变化,全谱直读等离子体发射光谱仪(ICP)测定溶液中锌离子浓度的变化,考察氧化锌吸收SO2的影响规律。脱硫率η(SO2)计算公式如下:

(1) 式(1)中:yi和y0分别为进气和尾气中SO2的浓度。

1.3 脱硫反应机理

氧化锌法脱硫工艺主要发生的反应如下:

1) 吸收过程:氧化锌法脱硫技术的基本原理是利用氧化锌与烟气中的SO2反应生成溶解度较小的ZnSO3· $ \frac{5}{2}$ H2O(25 ℃,Ksp=1.34×10-5)[19],进入沉渣,实现SO2的固化。当SO2过量时,吸收过程还可能生成Zn(HSO3)2,而当ZnO过量时主要以不溶性的ZnSO3· $ \frac{5}{2}$ H2O为主。

(2)

(3)

(4)

(5) 2) 氧化过程:

(6)

(7) 亚硫酸锌的氧化过程是一个气-液-固三相的复杂反应过程,氧化过程主要在液相中进行,该过程包括以下6个步骤[25]:

1) 亚硫酸锌固体溶解为Zn2+和SO32-到水中;

2) SO32-水解成HSO3-;

3) O2通过搅拌器分散到浆料中并扩散到气-液界面;

4) HSO3-扩散到气-液界面,并与溶解的O2反应形成SO42-和H+;

5) 氧化过程产生的SO42-扩散到水中;

6) 步骤①产生的Zn2+扩散到液-固界面。

2 结果与讨论

2.1 ZnO浓度对脱硫过程的影响

在SO2浓度为1 200 mg/m3、O2浓度为14.29 g/m3、通气流量为360 L/h条件下,考察氧化锌浓度对脱硫过程的影响,实验过程不再补充吸收剂,实时测量出气口SO2浓度变化及溶液pH值变化。

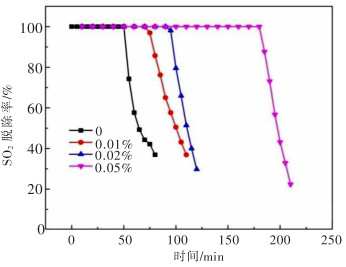

浆液ZnO浓度对SO2脱除率的影响结果如图 2所示。反应初期,脱硫率达到100%,说明在较长一段时间内吸收剂氧化锌具有较好的吸收效果;同时,溶液中没有氧化锌存在时,纯水对SO2也具有一定的吸收反应能力。随着反应的进行,喷吹搅拌反应槽中的氧化锌逐渐被消耗殆尽,烟气出口开始检测到SO2,此时SO2的吸收率也开始急剧下降。随着氧化锌浓度由0增加到0.05%,有效脱硫时间(从脱硫过程开始到脱硫率出现下降的时间)由50 min增加到180 min。

浆液ZnO浓度对pH值的影响结果如图 3所示。pH值变化分为3个阶段:缓慢下降、迅速下降以及基本不变。缓慢下降阶段:主要为SO2与氧化锌水解产生的氢氧化锌进行反应;迅速下降阶段:当浆液中的氧化锌消耗完毕后,pH值开始急剧下降;基本不变阶段:当溶液吸收SO2饱和后,pH值维持不变。随着氧化锌浓度的增加,pH值缓慢下降阶段的时间增加,体系维持在较高的pH值,弱碱性条件下有利于氧化锌吸收SO2。因此,增加氧化锌浓度有利于SO2的吸收。

2.2 SO2浓度对脱硫过程的影响

氧化锌浓度为0.02%、O2浓度为14.29 g/m3、通气流量为360 L/h条件下,考察SO2浓度对脱硫过程的影响,实验过程不再补充吸收剂,实时测量出气口中SO2的浓度变化及溶液pH值变化。

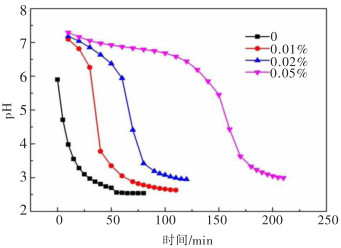

图 4所示为不同SO2浓度对于氧化锌脱除二氧化硫效率的影响。反应开始阶段,不同浓度的SO2脱除率均达到100%,表明喷吹搅拌反应槽具有较好的吸收反应能力。随着烟气中SO2浓度从800 mg/m3增加到2 400 mg/m3,有效脱硫时间由199 min缩短至46 min,且当SO2浓度较低时,脱硫率下降的速度减缓。体系中氧化锌浓度一定,随着SO2浓度的增加,单位时间里进入喷吹搅拌反应槽的SO2总量增加,脱硫剂失效速度变快,有效脱硫时间缩短。

不同SO2浓度对溶液pH值的影响如图 5所示。氧化锌溶解后溶液pH值约为7.5,溶液pH值的变化规律同样可分为缓慢下降、迅速下降以及基本不变3个阶段。随着SO2浓度的增加,单位时间进入体系中的SO2总量增加,溶液酸化速度增加,pH值缓慢下降阶段的时间缩短。

2.3 通气流量对脱硫过程的影响

ZnO浓度为0.02%、SO2浓度为1 200 mg/m3、O2浓度为14.29 g/m3条件下,考察通气流量对脱硫过程的影响,实验过程不再补充吸收剂,实时测量出气口中SO2的浓度变化及溶液pH值变化。

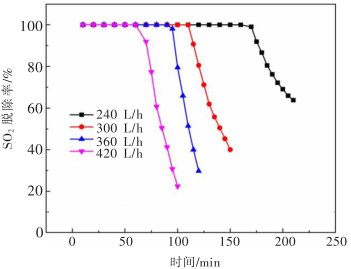

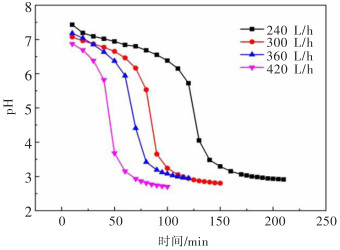

通气流量对SO2脱除率的影响如图 6所示。反应初始,由于体系中氧化锌浆液为饱和,吸收反应推动力较大,SO2迅速被氧化锌吸收,出口处SO2浓度为0,氧化锌脱硫率为100%。随着烟气通气流量的增加,液体搅动作用越发强烈,气泡直径逐渐减小,增大的气液接触界面加速了氧化锌对SO2的吸收速度。当通气流量由240 L/h增加到420 L/h时,高效脱硫时间由160 min缩短到60 min。

通气流量对溶液pH值的影响如图 7所示。反应初期pH值约为7,氧化锌溶解后溶液呈中性,随着反应的进行,pH值缓慢下降。随着通气流量的增加,单位时间内向体系通入的SO2总量增加,因而其溶液酸化速度增加,吸收剂消耗的速度增加,体系的pH值下降速度增加,因此pH值维持缓慢下降的时间缩短。

2.4 浆液ZnSO4浓度对脱硫过程的影响

ZnO浓度为0.02%、SO2浓度为1 200 mg/m3、O2浓度为14.29 g/m3、通气流量为360 L/h条件下,考察浆液ZnSO4浓度对脱硫过程的影响,实时测量出气口中SO2的浓度变化及溶液pH值变化。

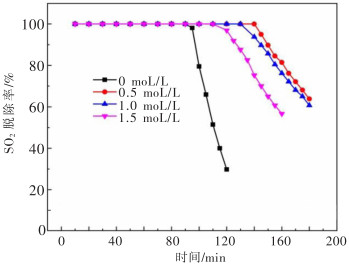

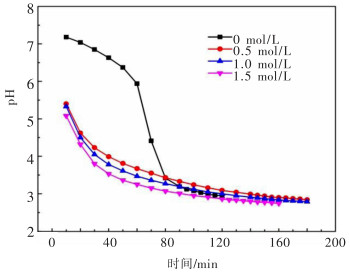

浆液ZnSO4浓度对SO2脱除率的影响如图 8所示。反应初期,氧化锌吸收SO2脱硫率达到100%,说明在较长一段时间内吸收剂具有较好的吸收效果。当浆液中硫酸锌浓度为0时,高效脱硫时间为95 min。随着浆液硫酸锌浓度从0.5 mol/L增加到1.5 mol/L时,高效脱硫时间从140 min缩短至117 min,其原因为:过多的Zn2+络合了OH-,溶液pH值降低,进而影响了脱硫效率,导致脱硫时间不断缩短。

浆液ZnSO4浓度对溶液pH值的影响如图 9所示。加入硫酸锌,溶液中Zn2+与OH-发生络合反应,使得溶液中H+浓度增加,相应地溶液pH值(5~5.5)较没有添加硫酸锌时要低(pH约为7.2)。随着硫酸锌溶液的增加,反应起始的pH值逐渐降低,其吸收过程pH值的下降速度基本一致,均随反应的进行而逐渐下降。当出口检测到SO2浓度时,溶液pH值下降较小,基本不变。当浆液吸收SO2饱和时,溶液pH值将维持不变。

3 结论

针对重金属冶炼烟气中低浓度SO2问题,采用喷吹搅拌反应装置进行氧化锌脱硫实验规律研究,考察了ZnO浓度、SO2浓度、通气流量、浆液ZnSO4浓度对氧化锌脱硫过程的影响,得到以下结论:

1) 随着ZnO浓度从0提高到0.05%,有效脱硫时间由50 min延长至180 min;ZnO浓度一定时,随着SO2浓度、通气流量及浆液ZnSO4浓度的增加,有效脱硫时间缩短。

2) 浆液的pH值变化可分为3个阶段:缓慢下降阶段,迅速下降阶段以及基本不变阶段(pH值由6~7下降至2~3)。随着ZnO浓度的增加,浆液的pH值下降缓慢,而随着SO2浓度、通气流量及硫酸锌浓度的增加,浆液的pH值下降速度加快。

-

-

[1] 王成彦, 陈永强. 中国铅锌冶金技术状况及发展趋势: 铅冶金[J]. 有色金属科学与工程, 2016, 7(6): 1-7. https://www.cnki.com.cn/Article/CJFDTOTAL-JXYS201606001.htm [2] 赵娜, 苏艳蓉, 尤翔宇. 奥斯麦特富氧顶吹炼铅工艺技术改造及烟气净化除尘[J]. 有色金属科学与工程, 2019, 10(1): 92-97. https://www.cnki.com.cn/Article/CJFDTOTAL-JXYS201901015.htm [3] 赵娜, 朱莉薇, 尤翔宇. 富氧侧吹直接炼铅烟气特性及净化除尘[J]. 有色金属科学与工程, 2018, 9(5): 61-65. https://www.cnki.com.cn/Article/CJFDTOTAL-JXYS201805011.htm [4] 王学谦, 马懿星, 施勇, 等. 锌冶炼重金属物质流向及烟气净化效果[J]. 化工学报, 2014, 65(9): 3661-3668. doi: 10.3969/j.issn.0438-1157.2014.09.048 [5] 张家靓, 张建坤, 胡军涛, 等. 铜冶炼烟气中单体硫生成影响因素的热力学分析[J]. 中国有色金属学报, 2016, 26(10): 2222-2229. https://www.cnki.com.cn/Article/CJFDTOTAL-ZYXZ201610023.htm [6] 南相莉, 张廷安, 吴易全, 等. 拜耳赤泥吸收低浓度二氧化硫的研究[J]. 东北大学学报(自然科学版), 2010, 31(7): 986-989. doi: 10.3969/j.issn.1005-3026.2010.07.018 [7] 张相, 朱燕群, 王智化, 等. 臭氧氧化多种污染物协同脱及副产物提纯的试验研究[J]. 工程热物理学报, 2012, 33(7): 1259-1262. https://www.cnki.com.cn/Article/CJFDTOTAL-GCRB201207043.htm [8] 刘俊杰, 苏伟, 邢奕, 等. 改性兰炭烟气SO2吸附材料的制备及其再生性能[J]. 工程科学学报, 2021, 43(2): 223-231. https://www.cnki.com.cn/Article/CJFDTOTAL-BJKD202102007.htm [9] 洪涛, 高萌. 柠檬酸盐法脱除SO2过程中氧化副反应的动力学研究[J]. 有色金属(冶炼部分), 2016(10): 63-65, 73. doi: 10.3969/j.issn.1007-7545.2016.10.016 [10] 袁文辉, 王成彦, 邱定蕃, 等. 次氧化锌粉吸收低浓度SO2试验[J]. 有色金属(冶炼部分), 2014(11): 63-65, 69. doi: 10.3969/j.issn.1007-7545.2014.11.016 [11] 薛娟琴, 官欣, 王永亮, 等. 有机胺溶液吸收SO2的研究[J]. 有色金属(冶炼部分), 2009(6): 10-13. doi: 10.3969/j.issn.1007-7545.2009.06.003 [12] 祁茂刚, 禚响亮, 布乃祥. 离子液烟气脱硫技术在铜冶炼中的应用[J]. 有色金属(冶炼部分), 2015(9): 59-60, 63. doi: 10.3969/j.issn.1007-7545.2015.09.016 [13] 张正阳, 王海北, 孙留根. 二氧化硫膜电解制备硫磺机理与应用研究[J]. 有色金属(冶炼部分), 2020(4): 1-7. doi: 10.3969/j.issn.1007-7545.2020.04.001 [14] 张正阳, 王海北, 孙留根. 电化学方法处理二氧化硫研究进展[J]. 有色金属(冶炼部分), 2020(3): 1-7. doi: 10.3969/j.issn.1007-7545.2020.03.001 [15] BRAVO R V, CAMACHO R F, MOYA V M, et al. Desulphurization of SO2-N2 mixtures by limestone slurries[J]. Chemical Engineering Science, 2002, 57(11): 2047-2058. doi: 10.1016/S0009-2509(02)00095-7

[16] EBRAHIMI S, PICIOREANU C, KLEEREBEZEM R, et al. Rate-based modeling of SO2 absorption into aqueous NaHCO3-Na2CO3 solutions accompanied by the desorption of CO2[J]. Chemical Engineering Science, 2003, 58(16): 3589-3600. doi: 10.1016/S0009-2509(03)00231-8

[17] 程立国, 武岩鹏, 周铁柱. "钠钙双碱法"脱硫技术探析[J]. 有色金属科学与工程, 2011, 2(4): 16-20. https://www.cnki.com.cn/Article/CJFDTOTAL-JXYS201104004.htm [18] YE S F, ZHAO R F, KITAGAWA K, et al. Study on utilizing zinc and lead-bearing metallurgical dust as sulfur absorbent during briquette combustion[J]. Energy, 2005, 30(11/12): 2251-2260.

[19] 张海燕. 氧化锌法吸收低浓度SO2烟气技术的工业化应用[J]. 有色金属设计, 2003, 30(3): 51-55. doi: 10.3969/j.issn.1004-2660.2003.03.013 [20] 黄明, 张俊丰. 氧化锌烟灰脱除废气中二氧化硫[J]. 化工进展, 2007, 26(5): 720-724. doi: 10.3321/j.issn:1000-6613.2007.05.022 [21] 邓仁昌, 卢世柱, 狄瑜, 等. 氧化锌吸收—电解废液分解工艺治理低浓度二氧化硫试验[J]. 热带农业科学, 2011, 31(4): 43-47. doi: 10.3969/j.issn.1009-2196.2011.04.010 [22] GUO Y X, LIU Z Y, HUANG Z G, et al. Reaction behavior of sulfur dioxide with ammonia[J]. Industrial & Engineering Chemistry Research, 2005, 44(26): 9989-9995.

[23] LI W, LIU Y, WANG L H, et al. Using ionic liquid mixtures to improve the SO2 absorption performance in flue gas[J]. Energy & Fuels, 2017, 31(2): 1771-1777.

[24] CAO X J, ZHANG T A, LIU Y, et al. Macrokinetics of sulfite oxidation in the zinc-based wet flue gas desulfurization process[J]. Journal of Environmental Engineering, 2021, 147(2): 04020148. doi: 10.1061/(ASCE)EE.1943-7870.0001825

[25] CAO X J, ZHANG T A, LIU Y, et al. Research on the oxidation characteristics of zinc sulfite in the zinc oxide desulfurization process[J]. Environmental Technology, 2022, 43(2): 183-191. doi: 10.1080/09593330.2020.1782993

[26] 曹雪娇, 张廷安, 刘燕, 等. 臭氧强化氧化氧化锌法脱硫过程中产生的亚硫酸锌[J]. 有色金属科学与工程, 2020, 11(1): 1-7. https://www.cnki.com.cn/Article/CJFDTOTAL-JXYS202001001.htm [27] CAO X J, ZHANG T A, LIU Y, et al. Bubble dispersion states in the zinc oxide desulfurization injection blow tank[J]. TMS Annual Meeting, Light Metals, 2018: 675-679.

-

期刊类型引用(1)

1. 唐道文,董雄文,李军旗,陈肖虎,姚金华,申喜元,雷尚荣,谌红玉. 软锰矿、菱锰矿联合脱硫制备电池用硫酸锰的工业化试验探讨. 有色金属科学与工程. 2023(04): 454-459 .  本站查看

本站查看

其他类型引用(0)

下载:

下载: