Preparation of metal arsenic from calcium arsenic slag by ferrothermal reduction

-

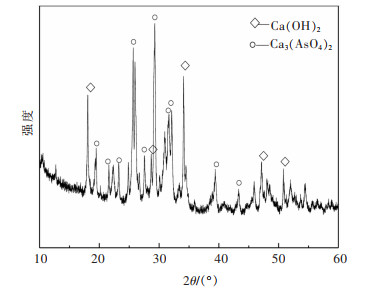

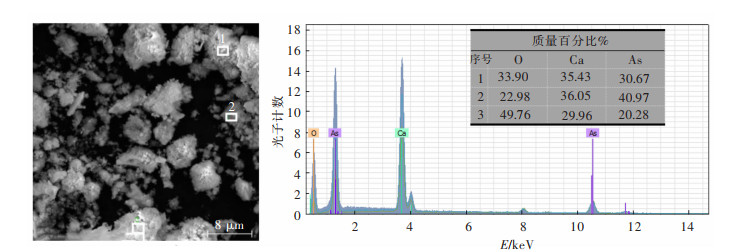

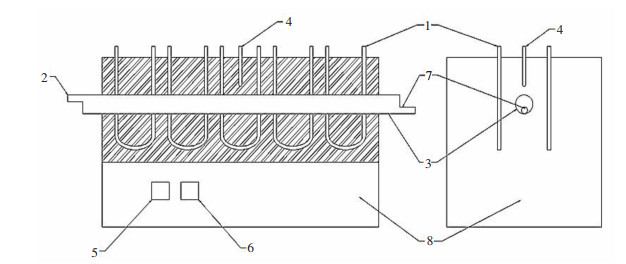

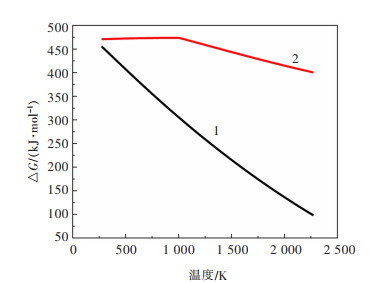

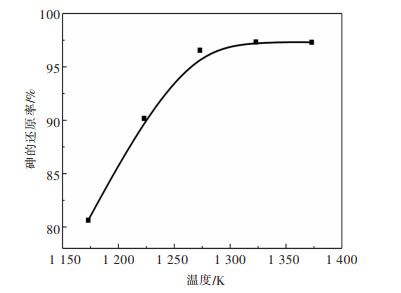

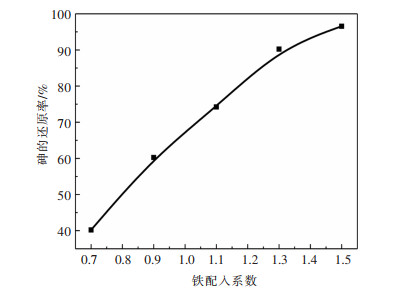

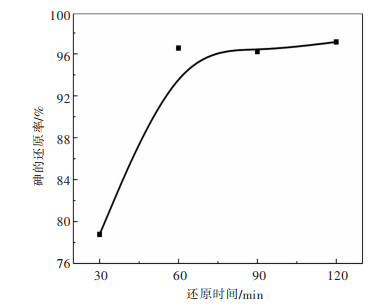

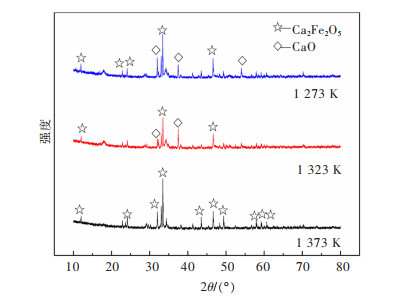

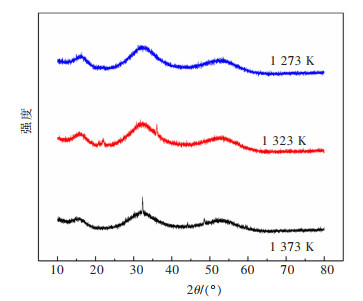

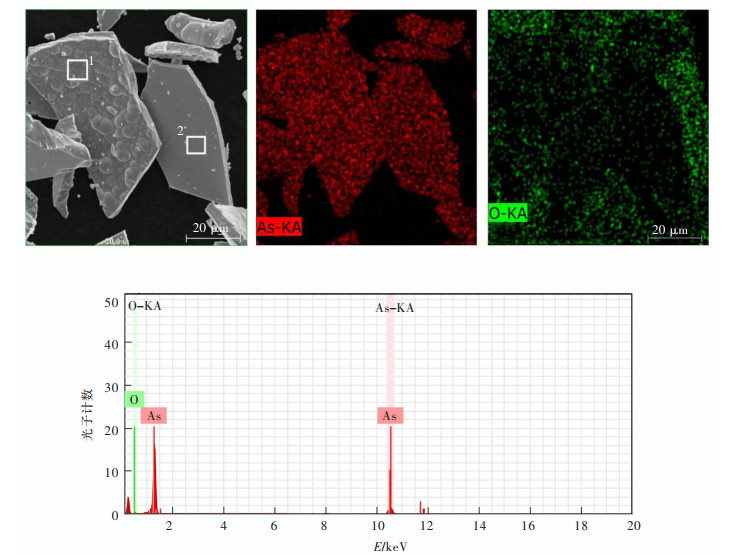

摘要: 在资源与环境的双重压力下,如何解决有色冶金行业产生的冶炼钙砷渣无害化和资源化问题,成为彻底消除“砷害”的关键所在,对于整个冶金工业具有非常重要的意义。采用铁热还原短流程直接还原钙砷渣,砷以砷单质的形式得以回收。结果表明,在还原温度为1 050 ℃,还原时间为30 min,铁配入系数为1.5的工艺条件下,可以得到比较理想的脱砷效果,砷还原率可达到96.56%。所得产物和还原后渣经XRD仪、扫描电镜和能谱仪分析,生成物为单质砷,纯度达到99%,反应后渣中主要成分为Ca2Fe2O5和CaO。Abstract: Under the dual pressure of resources and the environment, how to deal with the issues of harmlessness and utilization of metallurgical calcium arsenic slag produced by the nonferrous metallurgical industry has become the key to eliminating "arsenic damage" thoroughly, which has great significance to the whole metallurgical industry. In this paper, calcium arsenic slag was directly reduced by a short process of iron reduction, and arsenic was recovered in the form of arsenic. The results showed that under the conditions of a reduction temperature of 1050 ℃, holding time of 30 min, and iron blending coefficient of 1.5, the ideal arsenic removal effect could be obtained, and the reduction rate of arsenic could reach 96.56%. The product and reduced slag were analyzed by XRD and SEM-EDS. The reduction products were elemental arsenic with a purity of approximately 99%, and the main components of the slag were Ca2Fe2O5 and CaO.

-

Keywords:

- calcium arsenic slag /

- arsenic /

- iron reduction /

- thermodynamic analysis

-

0 引言

铜渣中氧化物主要是SiO2和FeO,另含有一定Cu、Fe[1-5]等有价金属,特别渣含铁在35%左右,具备较高回收价值[6].若能实现有效回收对实现铜渣二次资源有效利用具有重要意义.

铜炉渣中含铁物相主要为(2FeO·SiO2)和磁铁矿(Fe3O4)[7],针对其的回收主要有高温熔融氧化-常温破碎磁选法、阶段磨矿阶段选别法和直接熔融还原法3种.高温熔融氧化-常温破碎磁选工艺中,向熔融铜渣中吹入空气并在冷却过程中控制一定降温速率 [8],渣中磁铁矿富集率可提高到85% [9],但反应后期熔渣黏度升高,磁铁矿相继续聚集长大受阻,铁收得率总体较低.阶段磨矿阶段选别工艺中,铁硅酸盐在磁选过程中进入尾矿,铁回收率亦较低[10-12].倪文、马明生等[13]在铜渣直接熔融还原工艺中发现渣中铁还原率可提高至90%,但其对铁水成分没有进行详细研究,李磊、胡建杭等[14]在研究中通过提高熔渣碱度、加入CaF2添加剂等可有效降低铁水中硫、磷含量,但其未对硫元素的热力学及动力学行为特征进行探索.基于此,本研究主要探索铜渣熔融还原过程中硫元素的行为特征,对实现硫的有效脱除具备技术指导意义.

1 实验

1.1 实验原料

实验所用原料为某铜冶炼厂水淬铜渣,化学组成见表 1.

表 1 铜渣的化学组成/wt%成分 Fe CaO SiO2 Al2O3 MgO Cu S 其他 含量 38.55 2.77 34.08 3.90 1.14 1.06 0.52 14.08 表 1表明铜渣中硫含量高达0.52%,去除压力大.渣样物相组成见图 1.

图 1表明渣中含铁物相主要为Fe2SiO4和Fe3O4,且以Fe2SiO4为主[14],另渣含硫物相主要为Cu2S和FeS[15-17],但含量较少在XRD图谱中未能标示.

1.2 实验装置及实验方法

实验所用电炉为高温管式电阻炉(见图 2),可加热温度范围为0~1 873 K.反应器坩埚材料为镁铝尖晶石(MgO 41.5%(质量分数),Al2O3 37.5%(质量分数)).

试验过程为:常温下将一定量铜渣、煤粉(粒度小于0.45 mm,加入量满足WC/WFe=1.33)、造渣剂于反应器中进行均匀混合,反应器置于电阻炉后进行随炉升温,达设定温度后进行特定时间保温.降温开始即将坩埚取出并用水冷,取样分析.试验中熔渣碱度按式(1)进行计算:

$$R = \frac{{w\left( {{\rm{CaO}}} \right)\% + 1.4w\left( {{\rm{MgO}}} \right)\% }}{{w\left( {{\rm{Si}}{{\rm{O}}_2}} \right)\% }}$$ (1) 1.3 表征方法

化学分析法用于表征铜渣元素组成、实验后渣样和铁水样中硫含量.

2 结果与讨论

2.1 碱度对铜渣熔融还原过程中硫行为规律的影响

高温环境中,碱度对熔渣结构、黏度等性质影响较大,从而影响铜渣直接熔融还原过程中各元素的走向.研究中保温温度及保温时间分别设定为1 773 K和30 min,探讨熔渣碱度为0.8、1.0、1.2、1.4、1.6时铜渣中S元素的去除规律,并优化最优熔渣脱硫碱度.

渣脱硫反应可用以下两式进行表示[18]:

$$1/2{{\rm{S}}_2} + \left( {{{\rm{O}}^{2 - }}} \right) = 1/2{{\rm{O}}_2} + \left( {{{\rm{S}}^{2 - }}} \right)K_2^\Theta = w\left( {{{\rm{S}}_2}} \right) \times \frac{{{\gamma _{\left( {{{\rm{S}}^{2 - }}} \right)}}}}{{{\alpha _{\left( {{{\rm{O}}^{2 - }}} \right)}}}} \times {\left( {\frac{{p{{\rm{o}}_2}}}{{p{{\rm{s}}_2}}}} \right)^{1/2}}$$ (2) $$\left[ {\rm{S}} \right] + \left( {{{\rm{O}}^{2 - }}} \right) = \left( {{{\rm{S}}^{2 - }}} \right) + \left[ {\rm{O}} \right]\;\;K_3^\Theta = w\left( {{{\rm{S}}_3}} \right) \times \frac{{{\gamma _{\left( {{{\rm{S}}^{2 - }}} \right)}}}}{{{\alpha _{\left( {{{\rm{O}}^{2 - }}} \right)}}}} \times \frac{{{\alpha _{\left[ {\rm{O}} \right]}}}}{{{\alpha _{\left[ {\rm{S}} \right]}}}}$$ (3) w(S2)、w(S3)分别指式(2)和式(3)中渣中硫百分含量,γ(S2-)、α(O2-)指渣中(S2-)和(O2-)的活度系数及活度,po2和ps2分别指系统中氧势和硫势,α[O]和α[S]分别指铁水中[O]和[S]组元的活度.可用式(4)和式(5)表示式(2)和式(3)中渣中硫容量,式(4)和式(5)中CS、C’S 分别指式(2)和式(3)中硫容量.

$${C_{\rm{s}}} = w\left( {\rm{S}} \right) \times {\left( {\frac{{p{{\rm{o}}_2}}}{{p{{\rm{s}}_2}}}} \right)^{1/2}} = K_2^\Theta \times \frac{{{\alpha _{{{\rm{O}}^{2 - }}}}}}{{{\gamma _{{{\rm{S}}^{2 - }}}}}}$$ (4) $$C_{\rm{s}}' = w\left( {\rm{S}} \right) \times \frac{{{\alpha _{\left[ {\rm{O}} \right]}}}}{{{\alpha _{\left[ {\rm{S}} \right]}}}} = K_3^\Theta \times \frac{{{\alpha _{{{\rm{O}}^{2 - }}}}}}{{{\gamma _{{{\rm{S}}^{2 - }}}}}}$$ (5) 对于式(3),其反应平衡常数可表示为:

$$K_3^\Theta = \frac{{{\alpha _{{{\rm{S}}^{2 - }}}}{\alpha _{\left[ {\rm{O}} \right]}}}}{{{\alpha _{{{\rm{O}}^{2 - }}}}{\alpha _{\left[ {\rm{S}} \right]}}}} = \frac{{{\gamma _{{{\rm{S}}^{2 - }}}}w\left( {{{\rm{S}}_3}} \right){\alpha _{\left[ {\rm{O}} \right]}}}}{{{f_{\left[ {\rm{S}} \right]}}w\left[ {{{\rm{S}}_3}} \right]{\alpha _{{{\rm{O}}^{2 - }}}}}}$$ (6) 对应熔渣和铁水间的硫分配比为:

$$\frac{{w\left( {{{\rm{S}}_3}} \right)}}{{w\left[ {{{\rm{S}}_3}} \right]}} = K_3^\Theta \times \frac{{{\alpha _{{{\rm{O}}^{2 - }}}}}}{{\alpha \left[ {\rm{O}} \right]}} \times \frac{{{f_{\left[ {\rm{S}} \right]}}}}{{{\gamma _{{{\rm{S}}^{{\rm{2 - }}}}}}}}$$ (7) 由1/2S2(g)=[S]和1/2O2(g)=[O],分别可推得:

$$K_{\left[ {\rm{S}} \right]}^\Theta = \frac{{{f_{\left[ {\rm{S}} \right]}}\omega \left[ {\rm{S}} \right]}}{{{{\left( {\frac{{p{s_2}}}{{{p^\Theta }}}} \right)}^{\frac{1}{2}}}}},K_{\left[ {\rm{O}} \right]}^\Theta = \frac{{{\alpha _{\left[ {\rm{O}} \right]}}}}{{{{\left( {\frac{{p{{\rm{o}}_2}}}{{{p^\Theta }}}} \right)}^{\frac{1}{2}}}}}$$ (8) 式(8)中,f[S]指[S]组元活度系数,ω[S]指铁水中[S]组元的质量浓度,$K_{\left[ {\rm{S}} \right]}^\Theta $、$K_{\left[ {\rm{O}} \right]}^\Theta $指反应平衡常数.将式(5)和式(8)代入式(7),化简变形可得:

$$\lg \frac{{w\left( {{{\rm{S}}_3}} \right)}}{{w\left[ {{{\rm{S}}_3}} \right]}} = \lg {C_{\rm{s}}}' - \frac{1}{2}\lg p{{\rm{o}}_2} + \lg {f_{\left[ {\rm{S}} \right]}} - \lg K_{\left[ {\rm{O}} \right]}^\Theta $$ (9) 式(9)中lgCS’可通过式(10)[18]计算得到.

$$\lg {C_s}' = \frac{{22\;690 - 54\;640\mathit{\Lambda } }}{T} + 43.6\mathit{\Lambda } - 25.2$$ (10) 式(10)中,Λ指熔渣光学碱度.

不同碱度条件下,试验中各组分质量浓度见表 2.

表 2 碱度不同时废渣主要组分/wt%组分 碱度 0.8 1.0 1.2 1.4 1.6 CaO 40.29 41.88 43.28 44.37 46.28 MgO 2.25 2.96 2.24 2.65 1.89 Al2O3 6.83 13.38 15.32 15.77 6.32 SiO2 39.54 39.34 37.62 36.89 33.19 FeO 0.44 4.3 0.37 1.49 4.45 以上各组分的光学碱度如表 3.

表 3 各组分光学碱度组分 CaO MgO Al2O3 SiO2 FeO 光学碱度 1 0.78 0.605 0.48 1 将表 2中各组分质量浓度换算为摩尔浓度,并将各组分光学碱度(见表 3)代入式(11)[18]:

$$\Lambda = \sum {{x_{\rm{B}}}{\mathit{\Lambda } _{\rm{B}}}} $$ (11) 计算知各碱度下熔渣光学碱度及lgCS’见表 4.

表 4 熔渣光学碱度及lgCS’随熔渣碱度的变化碱度 0.8 1.0 1.2 1.4 1.6 光学碱度 0.747 0.754 0.7602 0.753 0.792 lgCS’ -2.93 -2.84 -2.86 -2.78 -2.39 表 4表明,熔渣碱度增大,渣硫容量相应增大,原是碱度升高,熔渣中O2-离子浓度增加,αO2-随之增大,又渣硫容量CS’与αO2-成正比(式(4)及式(5)).试验中,熔渣碱度从0.8增至1.4,熔融还原所得铁水中硫含量由0.6%降至0.13%(图 3[14]),较好的符合了表 4中显示随碱度增加渣硫容量升高的规律.但熔渣碱度进一步增高至1.6,铁水含硫反增至0.47%,原因可能是碱度过高,熔渣黏度大幅度升高,不利于渣脱硫动力学条件的提升,同时所生成的Ca2SiO4物相,可对CaO形成包裹阻碍其进一步离解,导致(O2-)离子浓度减小熔渣脱硫作用减弱,使铁水含硫升高.最大限度降低铁水含硫,熔渣碱度确定为1.4.

2.2 保温温度对铜渣熔融还原过程中硫行为规律的影响

熔渣碱度为1.4、保温时间设定为30 min,实验主要从1 773 K、1 823 K、1 848 K、1 873 K 4个不同温度研究其对熔池中硫行为的影响规律.

熔渣脱硫反应属吸热反应,保温温度由1 773 K升至1 823 K,渣脱硫作用增强,铁水硫含量由0.13%降至0.089%(见图 4[14]),保温温度继续升高至1 848 K、1 873 K,铁水硫含量反分别增至0.12%、0.15%,原因可能是此过程中发生铁水回硫(见式(12)),源于熔渣为高含硫渣系[14](见表 5).最大限度降低铁水含硫,保温温度确定为1 823 K.

$$\left( {{{\rm{S}}^{2 - }}} \right) \to \left[ {\rm{S}} \right]$$ (12) 表 5 保温温度对渣中硫含量的影响保温温度/K 1 773 1 823 1 848 1 873 S含量/wt% 0.49 0.64 0.47 0.48 2.3 保温时间对熔融还原过程渣中硫行为的影响

熔渣碱度1.4、保温温度1 823 K条件下,研究保温时间分别为20 min、30 min、35 min、40 min对铜渣中S脱除效果的影响规律,并确定其最佳工艺取值.

保温时间延长有利于铁水除杂,对应铁水含硫逐步降低,渣含硫逐步增加,见图 5.

保温时间为40 min时,熔渣基本成分见表 6.将表 6、表 3结果代入式(11)并进一步代入式(10),可得炉渣硫容量lgCS’=-2.769,又反应1/2S2=[S],其$\lg K_{\left[ {\rm{S}} \right]}^\Theta = \frac{{7054}}{T} - 1.224$,温度为1 823 K,$\lg K_{\left[ {\rm{S}} \right]}^\Theta = 2.645$.由铁水组分(见表 7),忽略保温时间延长铁水杂质组分含量的变化,结合式(13)可求出α[C]=fC·ω[C]%=2.96.

表 6 保温时间为40 min对应渣层成分组分 CaO MgO Al2O3 SiO2 S FeO 含量/wt% 39.83 2.24 18.29 34.40 0.66 0.11 摩尔含量/% 46.75 3.68 11.79 37.68 / 0.0009 注:“/”未统计. 表 7 保温时间为40 min对应铁水组分组分 Fe Cu P Si C S 含量/wt% 93.72 1.94 0.091 0.079 1.59 0.08 $$\lg {f_{\rm{C}}} = {e}_{\rm{C}}^{\rm{S}}\omega \left[ {\rm{S}} \right] + {e}_{\rm{C}}^{{\rm{Si}}}\omega \left[ {{\rm{Si}}} \right] + {e}_{\rm{C}}^{\rm{P}}\omega \left[ {\rm{P}} \right] + {e}_{\rm{C}}^{\rm{C}}\omega \left[ {\rm{C}} \right] + {e}_{\rm{C}}^{{\rm{Cu}}}\omega \left[ {{\rm{Cu}}} \right]$$ (13) 式(13)中,fC为铁水中[C]组元的活度系数,${e}_{\rm{C}}^{\rm{S}}$、${e}_{\rm{C}}^{{\rm{Si}}}$、${e}_{\rm{C}}^{\rm{P}}$、${e}_{\rm{C}}^{\rm{C}}$、${e}_{\rm{C}}^{{\rm{Cu}}}$分别指铁水中[S]、[Si、][P]、[C]和[Cu]组元对[C]活度的作用系数,大约取值见表 8[18],ω[S]、ω[Si]、ω[P]、ω[C]和ω[Cu]分别指铁水中S、Si、P、C和Cu组元的质量浓度.

表 8 铁溶液内元素对[C]的活度作用系数组分 S Si P C Cu 系数 0.046 0.08 0.051 0.14 0.016 结合熔融还原过程中所发生反应式(14),

$$\begin{array}{c} \left[ {\rm{C}} \right] + 1/2{{\rm{O}}_{\rm{2}}}{\rm{ = CO}}\;\;\;\Delta rG_{\rm{m}}^\Theta = - 114\;400 - 85.77T\\ K_{\left[ {\rm{C}} \right]}^\Theta = {P_{{\rm{CO}}}}/\left( {P_{{{\rm{O}}_{\rm{2}}}}^{1/2} \cdot {\alpha _{\left[ {\rm{C}} \right]}}} \right) \end{array}$$ (14) 可推知T=1 823K时:

$$\begin{array}{l} \lg K_{\left[ {\rm{C}} \right]}^\Theta = 7.713\\ \lg {P_{{{\rm{O}}_{\rm{2}}}}} = - 16.02 \end{array}$$ 熔渣结构参考焦姆金完全离子溶液模型,fS=1, lgfS=0.

将lgCS’=-2.769,lgPO2=-16.02,lgfS=0及$\lg K_{\left[ {\rm{S}} \right]}^\Theta = 2.645$代入式(9),可求得$\frac{{w\left( {\rm{S}} \right)}}{{w\left[ {\rm{S}} \right]}} = 452.37$,远大于试验中所得的保温时间为40 min时熔渣-铁水硫分配比0.53%/0.11%=4.818,即脱硫反应远没有达到平衡,即保温时间延长有利于铁水脱硫.提高铁水脱硫效率并降低过程能耗,保温时间确定为40 min.

综上,铜渣熔融还原炼铁工艺中脱硫的最佳工艺条件确定为:熔渣碱度1.4,保温温度1 823 K,保温时间 40 min,处理后铁水含硫为0.08%,含量仍较高,需进一步对铁水进行脱硫预处理才可用于转炉炼钢.

3 结论

通过热力学理论计算和化学滴定分析,对铜渣熔融还原炼铁过程中硫的行为特征进行了实验研究. 得到如下结论:

1)熔渣碱度增大,渣硫容量相应增大.碱度从0.8增至1.4,渣硫容量增大,相应铁水中硫含量由0.6%降至0.13%;碱度进一步增高至1.6,熔渣黏度大幅度提高,渣脱硫动力学条件恶化,铁水含硫反增至0.47%.

2)保温时间延长有利于铁水脱硫.熔渣-铁水硫理论分配比远大于实验中实际硫分配比,即脱硫反应远没有达到平衡,保温时间延长有利于铁水脱硫.

3)熔渣碱度1.4、保温温度1 823 K和保温时间 40 min时,处理后铁水含硫为0.08%,含量仍较高,需进一步对铁水进行脱硫预处理才可用于炼钢.

-

图 8 图 8还原温度对砷还原率的影响

Fig 8. Effect of reduction temperature on the arsenic reduction ratio

表 1 钙砷渣主要化学成分

Table 1 Main components of calcium arsenate slag

-

[1] 王华东, 郝春曦, 王建. 环境中的砷[M]. 北京: 中国环境科学出版社, 1992. [2] ABDUL K S M, JAYASINGHE S S, CHANDANA E P S, et al. Arsenic and human health effects: A review[J]. Environmental Toxicology and Pharmacology, 2015, 40(3): 828-846. doi: 10.1016/j.etap.2015.09.016

[3] 胡斌, 杨天足, 刘伟锋, 等. 基于地球化学的水热还原矿化稳定砷的技术思路[J]. 中国有色金属学报, 2020, 30(4): 847-857. https://www.cnki.com.cn/Article/CJFDTOTAL-ZYXZ202004015.htm [4] GUO L, LAN J R, DU Y G, et al. Microwave-enhanced selective leaching of arsenic from copper smelting flue dusts[J]. Journal of Hazardous Materials, 2020, 386: 121964. doi: 10.1016/j.jhazmat.2019.121964

[5] FRY K L, WHEELER C A, GILLINGS M M, et al. Anthropogenic contamination of residential environments from smelter As, Cu and Pb emissions: Implications for human health[J]. Environmental Pollution, 2020, 262: 114235. doi: 10.1016/j.envpol.2020.114235

[6] JAROSIKOVA A, ETTLER V, MIHALJEVIC M, et al. Characterization and pH-dependent environmental stability of arsenic trioxide-containing copper smelter flue dust[J]. Journal of Environmental Management, 2018, 209: 71-80.

[7] XU H, MIN X B, WANG Y Y, et al. Stabilization of arsenic sulfide sludge by hydrothermal treatment[J]. Hydrometallurgy, 2020, 191: 105229. doi: 10.1016/j.hydromet.2019.105229

[8] 喻小强, 徐家聪, 易勤, 等. 砷锑烟灰NaOH常压碱浸分离砷锑的工艺[J]. 有色金属科学与工程, 2021, 12(3): 42-49. doi: 10.13264/j.cnki.ysjskx.2021.03.006 [9] 龚傲, 陈丽杰, 吴选高, 等. 含砷废渣处理现状及研究进展[J]. 有色金属科学与工程, 2019, 10(4): 28-33. doi: 10.13264/j.cnki.ysjskx.2019.04.005 [10] TWIDWELL L G, PLESSAS K O, COMBA P G, et al. Removal of arsenic from wastewaters and stabilization of arsenic bearing waste solids: Summary of experimental studies[J]. Journal of Hazardous Materials, 1994, 36(1): 69-80. doi: 10.1016/0304-3894(93)E0054-6

[11] 赵宇文, 闵小波. As2O3玻璃固化过程中砷的固化过程研究//中国有色金属冶金第三届学术会议论文集[C]. 沈阳: 中国有色金属冶金第三届学术会议, 2016, 235-239. [12] 胡菁菁, 张惠斌, 曹华珍, 等. 有色冶炼过程砷高温熔融固化技术研究进展[J]. 冶金工程, 2018, 5(2): 55-61. [13] 柴立元, 赵宗文, 廖彦杰, 等. CaO对钠铁硼磷玻璃体系结构及固砷效果影响[J]. 有色金属科学与工程, 2015, 6(1): 1-7. doi: 10.13264/j.cnki.ysjskx.2015.01.001 [14] 农泽喜, 王兴润, 舒新前, 等. 含砷冶炼废渣高温烧结过程砷的迁移特性[J]. 环境工程学报, 2013, 7(3): 1115-1120. https://www.cnki.com.cn/Article/CJFDTOTAL-HJJZ201303055.htm [15] 刘政, 姚媛. 高砷钴矿火法富集过程中砷的污染和治理[J]. 江西有色金属, 2002, 16(4): 35-37. doi: 10.3969/j.issn.1674-9669.2002.04.012 [16] 张洁. 烧结处理对含砷废渣中砷的环境释放行为的影响研究[D]. 西安: 西北农林科技大学, 2013. [17] 曹晓恩, 程相魁, 张可才, 等. 铁矾渣预氧化-煤基直接还原过程脱砷研究[J]. 有色金属工程, 2017, 7(5): 43-47. doi: 10.3969/j.issn.2095-1744.2017.05.010 [18] 万新宇, 齐渊洪, 高建军. 含砷铜渣N2-CO气氛中还原焙烧脱砷新工艺[J]. 矿冶工程, 2017, 37(6): 80-83. https://www.cnki.com.cn/Article/CJFDTOTAL-KYGC201706022.htm [19] 肖若珀. 砷的提取、环保和应用方向[M]. 南宁: 广西金属学会, 1992. [20] 潘崇发. 提高金属砷质量的有效途径[J]. 有色金属(冶炼部分), 1994(2): 32-34. https://www.cnki.com.cn/Article/CJFDTOTAL-METE402.009.htm -

期刊类型引用(3)

1. 易勤,龚傲,温盛汇,徐志峰,田磊. 锑冶炼砷碱渣资源化利用及无害化处理研究现状. 江西冶金. 2024(01): 11-16 .  百度学术

百度学术

2. 张吉祥,卢文鹏,李瑞冰. 水中As(Ⅲ)高级氧化技术的研究进展. 辽宁化工. 2023(05): 717-720+724 .  百度学术

百度学术

3. 徐景壮,李磊,王乐振,肖阳,徐志鹏,雷云. 碱式还原熔炼法高效回收黑铜泥中的铜. 有色金属工程. 2023(08): 68-77 .  百度学术

百度学术

其他类型引用(1)

下载:

下载: