Study on the preparation of polyaluminum chloride by acid leaching of secondary aluminum dross

-

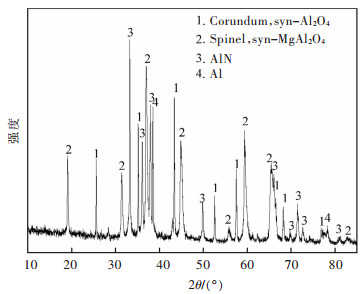

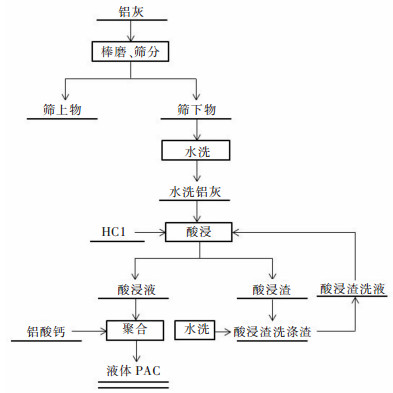

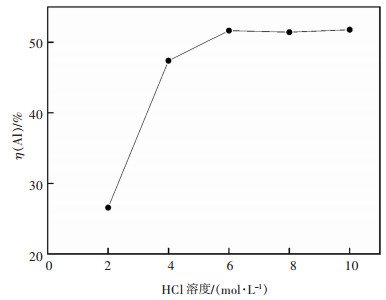

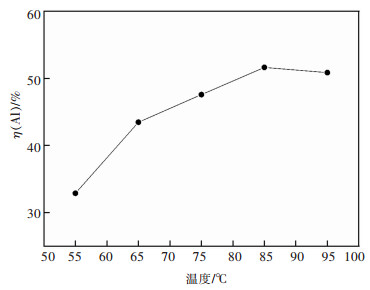

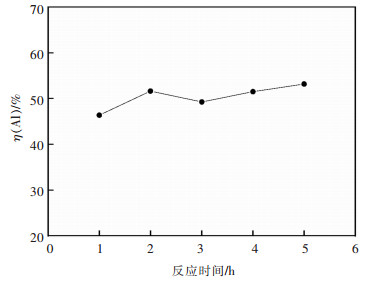

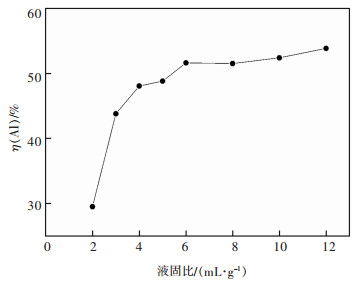

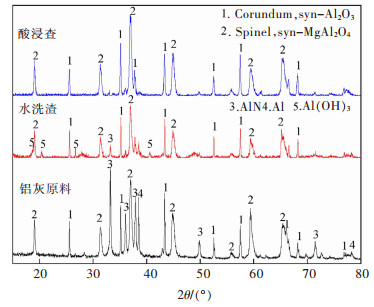

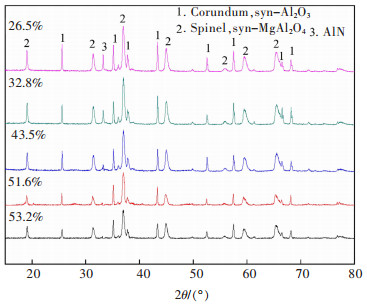

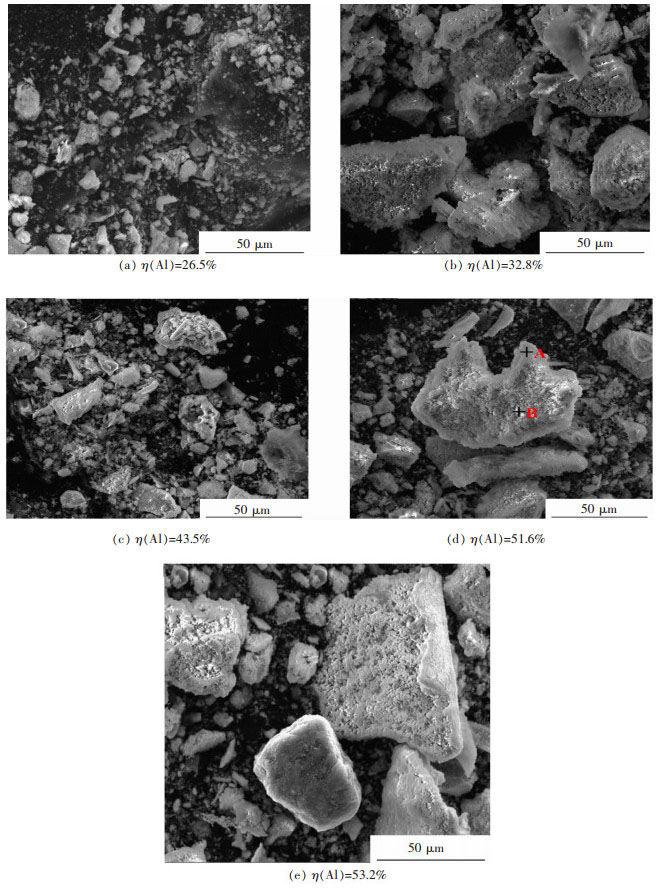

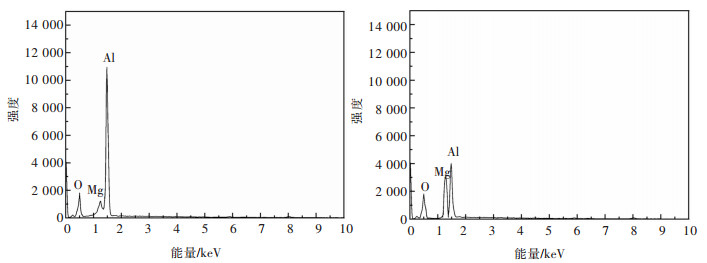

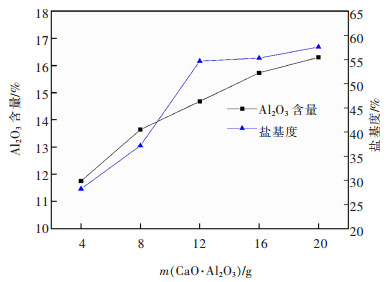

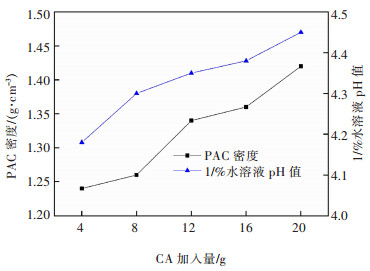

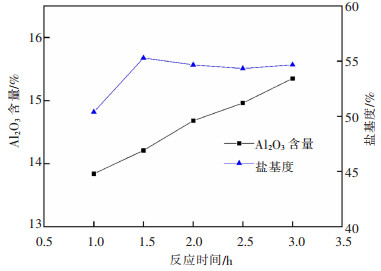

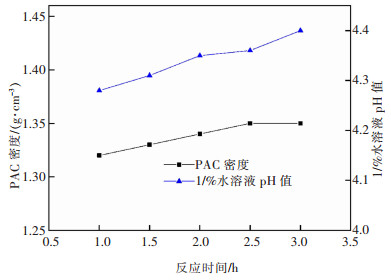

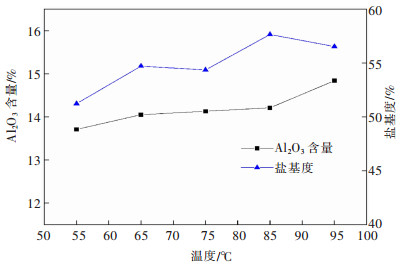

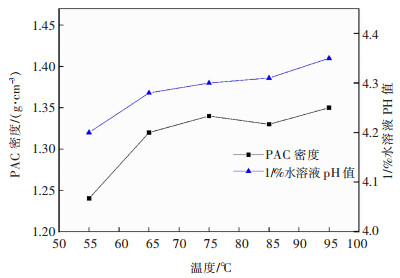

摘要: 二次铝灰中仍含大量铝,对其进行回收具有重要意义。文中以二次铝灰为原料,通过盐酸浸出处理后再添加铝酸钙制备聚合氯化铝(PAC),研究了HCl浓度、浸出温度、时间、液固比,铝酸钙添加量等因素的影响。综合考虑,适合二次铝灰酸浸制备聚合氯化铝的较优条件为:水洗后的二次铝灰在HCl浓度为6 mol/L,液固比为4∶1 mL/g,温度为85 ℃条件下酸浸2 h,此时的酸浸液中加入12 g/80 mL的铝酸钙,温度为85 ℃条件下反应1.5 h。该条件下酸浸过程中铝的浸出率为48.67%,且制得的液体PAC完全符合国家标准。Abstract: The secondary aluminum dross still contains a large amount of metallic aluminum, and its recycling is of great significance. In this paper, secondary aluminum ash was used as the raw material. After treating it by hydrochloric acid leaching, calcium aluminate was then added to prepare polyaluminum chloride (PAC). The influencing factors such as the concentration of HCl, leaching temperature, time, liquid-solid ratio, and calcium aluminate addition amount were mainly investigated. The best conditions for preparing polyaluminum chloride by acid leaching of secondary aluminum dross were as follows: the secondary aluminum dross after washing was leached at the HCl concentration of 6 mol/L, the liquid-solid ratio of 4∶1 mL/g, at 85 ℃ for 2 h, and then added calcium aluminate 12 g/80 mL to the acid leaching solution and reacted at 85 ℃ for 1.5 h. Under these conditions, the leaching rate of aluminum during the acid leaching process was 48.67%, and the liquid PAC prepared was fully compliance with the national standard.

-

Keywords:

- aluminum dross /

- acid leaching /

- polyaluminium chloride

-

质量轻且具有良好密封性的铝箔,广泛应用于电子、仪表、食品、包装、建筑等领域,成为工业生产和日常生活中不可缺少的材料,实际应用对铝箔的力学性能和表面等质量提出了更高的要求,希望性能更好、质量更高、成品率更高[1-4]。应用在电子、建筑等领域的铝箔,大多是99.0%~99.5%的工业纯铝;应用在铝电容器的铝箔,则是纯度超过99.9%的高纯铝,所以在市场上直接采购到的铝箔,无法直接应用于电容器中,需要采用合适的方法来制备高纯铝。目前尽管我国在全球铝电容器制造中占据重要地位,但是专用于电容器的铝箔材料质量却较为一般,无论是微观组织结构、力学性能,还是其表面质量,与国际先进生产制备技术仍有较大差距。在实际工业生产制备中,多是采用向纯铝中添加部分化学元素,通过改变合金成分,提高纯铝铝箔性能,从而提高纯铝铝箔生产质量。为进一步提升铝箔的质量特别是综合力学性能,多通过增加合金元素例如Cu来提升铝箔坯料性能[5-10]。为进一步明确Cu对电容器用铝箔坯料的影响,推动我国铝箔生产质量的提高,将Cu熔入纯铝中,重点探讨不同的添加量对铝箔坯料组织影响,并分析对力学性能影响,最终总结经验指导生产和研究。

1 试验材料与试验方法

试验所用的原始材料为1A99工业纯铝,对应美国标准(AA)牌号为1 199 Aluminum[11],具体的化学成分如表 1所列。

表 1 1A99工业纯铝的化学成分Table 1. Chemical compositions of 1A99 commercially pure aluminium

因为少量元素与微量元素总体占比较低,并不会对试验结果产生明显影响,可以正常试验。

将试验材料通过感应加热机,加热到720 ℃高温使其充分熔化,保温30 min处理后,分别向熔化金属中加入Al总用量分别为0.1%、0.2%、0.3%、0.4%、0.5%(质量分数)的纯Cu,充分搅拌后,维持在720 ℃温度保温10 min,精炼处理后,将析出熔渣去除,将熔化合金注入磨具内。静置一段时间,使金属冷却到室温,每组分浇注5份样品,并以机械将其轧制成厚度为6 mm的铝箔坯料,然后轧制成2.5 mm厚的铝箔坯料,接着轧制成1.25 mm,最后将铝箔(坯料)轧制成0.6 mm厚度。分别将制成的铝箔坯料放置于370 ℃环境中,保温6 h后,随炉冷却,退火操作后获得最终产物,为了探究退火温度对其组织性能的影响,增加一组加热温度325 ℃,保温6 h,随炉冷却的样。

为充分检测在纯铝中加入Cu元素制成的铝箔组织变化与力学性能,采用由日立集团提供TM4000PlusII台式显微镜,对铝箔坯料观察其退火前后显微组织。力学性能则是由苏州检卓仪器提供的SHK-A101材料试验机,针对铝箔坯料在退火处理前后变化完成性能测试。

其操作流程为:先通过铝箔剪切器对铝箔进行剪切,保证切口光滑,以长170 mm、宽15 mm的试样为准,将材料试验机对铝箔样品进行夹紧,以1 mm/min的速度进行匀速拉伸,在位移时记录样品的载荷变化,在样品被彻底拉断后停止记录。同时,应用CHANNEL 5.0,对本试验测得信息进行数据分析,提升数据研究质量。因为本试验仅是添加微量的Cu,所以没有特殊情况,仅以“添加”与“未添加”进行描述。

2 试验结果分析

2.1 纯铝铝箔坯料组织观察

通过光学显微镜对退火处理后未添加与添加不同Cu含量的铝箔坯料显微组织进行观察,并进行对比,研究具体组织变化。图 1是未添加Cu的铝箔坯料显微组织照片,对于未加入Cu元素的工业纯铝,退火后,工业纯铝组织中晶粒比较粗大,平均晶粒大小在50 μm以上,同时晶粒大小分布不均匀。

图 2所示为不同Cu添加量铝箔坯料显微组织照片。从图 2(a)到图 2(e),随着铜添加量增加,轧制铝箔坯料组织中晶粒有变小和均匀化趋势,且观察到第二相粒子均匀分布于晶界及其附近区域[12-15],将纯铜添加至工业纯铝内,在高温作用下,Cu会与α-Al固溶体充分结合,产生铜铝合金。而剩余Cu则会在高温下,与Al进一步反应,产生第二相化合物CuAl2从Al基体中析出。观察已加入Cu元素的铝箔坯料组织,强化相晶粒规格较小,并以等轴方式均匀,使纯铝铝箔坯料具有均匀的组织,稳定提升纯铝显微组织综合性能。

对比图 2(e)与图 2(f),添加0.5%和0.6%纯Cu的铝箔坯料组织中平均晶粒大小都约为10 μm,添加的纯Cu增加0.1%,但铝箔坯料组织中晶粒细化不明显,晶粒的均匀性也没有明显均匀化趋势,所以,轧制纯铝铝箔坯料中选择添加0.5%的纯Cu获得更理想的显微组织。

2.2 Cu对再结晶晶粒影响

对于0.6 mm厚度的铝箔坯料,在退火处理时,除原本的370 ℃外,增设1组325 ℃作为对照组,如图 3所示,未添加Cu的纯铝冷轧板,其晶粒并没有过于明显的边界波动特征,但是添加Cu的纯铝冷轧板,其晶粒则可以观察到明显的波动特征,尤其是边部周围,波动特征会更为明显。这可能由于在温度的影响下,纯铝冷轧板会获得更高的变形率,添加Cu后,会使加工硬化率得到进一步提升。在325 ℃条件下,进行6 h退火处理,未添加Cu的纯铝冷轧板并没有完全完成再结晶过程,应用显微镜仍可以观察到部分区域存在纤维组织, 而其表面位置则具有最多的纤维组织。

但是,在相同的条件下,添加Cu的纯铝冷轧板则完成了再结晶化,形成细小的等轴状晶粒, 晶粒中可以明显看到第二相的细小弥散。在结束370 ℃×6 h退火处理后,未添加Cu的纯铝冷轧板,应用显微镜可以观察到,其平均晶粒规格约在51.2 μm, 而且晶粒也不是完全转化成等轴晶,长轴与短轴之比约为1.87,晶粒规格并不均匀,其数量保持正态分布,即晶粒规格在40~50 μm数量最多,其他规格的晶粒数量相对较少。添加Cu的纯铝冷轧板的平均晶粒规格约为30.4 μm,而且晶粒基本为等轴晶,长轴与短轴之比约为1.33,晶粒规格同样保持正态分布,但是不同规格的晶粒数量分布相对集中,规格在20~30 μm的数量最多。在退火之后,再次结晶化的晶粒规格明显下降,有可能是添加Cu的纯铝冷轧板的冷轧晶粒规格偏小,存在一定的晶界波动,这导致原本较小的晶界面积获得显著提升,使晶界周边存在较多的位错塞积,造成晶格畸变概率明显提升,形核区域也有所增加,在这种条件下,形核率得到有效提升,再结晶速度加快,晶粒规格也随之降低。

2.3 Cu对纯铝铝箔晶粒与组织影响分析

通过光学显微镜对退火处理前后的铝箔显微组织以0.8 μm进行细致观察,并将两者进行对比,研究具体晶粒与组织影响。对于未加入Cu元素的工业纯铝,在退火操作处理后,具有较大规格的晶粒,其数量较多,平均晶粒规格在3.07 m左右,同时晶粒大小并不均匀,这种材料应用于铝电容器的阳极铝箔的制备环节,难以保证拥有良好成品质量,所以需要对其展开进一步的研究[5-6]。将Al总用量的0.5%纯铜添加至工业纯铝内,在700 ℃的高温作用下,Cu会和固溶体充分结合,产生铜铝合金,使纯铝的性能得到稳定提升;而剩余Cu则在高温影响下,与Al进一步发生反应,产生第二相化合物,从Al基体中析出,保证Al的纯度不受影响。观察已加入Cu元素的工业纯铝,强化相晶粒规格明显下降,大多数的晶粒规格较小,其平均晶粒规格在2.65 m左右,并以等轴方式均匀分布,这种变化使纯铝拥有均匀的组织结构, 稳定提升纯铝显微组织的多方面能力,从而提高纯铝的综合性能。而且,向纯铝加入Cu,强化相生成速度加快,在相同处理条件下,添加Cu的纯铝比未添加Cu的纯铝拥有更多强化相。大量强化相有效提高材料应用强度,提高纯铝铝箔实用性。从Al基体中获得的,其拥有可溶性,可以溶在合金中,让纯铝拥有一定量的合金,从而达到强化性能的效果,可以稳定提升合金抗拉性能,提高材料应用质量。所以,将Al总用量的0.5%纯铜作为添加物,加入工业纯铝中,可以使纯铝内部拥有较多、较大规格的晶粒数量有效缩减,以较小规格的晶粒维持纯铝组织结构稳定性,并有效提高组织均匀性,更符合工业生产需求,这也是我国在工业制备纯铝的主要研究方向。

2.4 Cu对纯铝铝箔力学性能影响

2.4.1 退火前抗拉强度与伸长率分析

图 4所示为不同Cu添加量的铝箔坯料抗拉强度曲线图,本试验将6.0 mm厚度铝箔坯料轧制成0.6 mm厚度铝箔,经过4道次轧制工序,组织内部晶粒在轧制力影响下充分破碎,大尺寸晶粒变为小晶粒,一定程度上提升了铝箔抗拉性能。对铝箔坯料展开力学性能方面测试,将数据收集并整理后,分析得出,铝箔在没有添加纯铜且未进行退火处理前,其抗拉强度为145.7 MPa,伸长率为4.3%;在纯铝中加入纯铜制成合金后,产生强化相,稳定提升铝箔力学性能,随着纯铜添加量的增加,铝箔坯料的抗拉强度增加,纯铜添加量为0.5%时,抗拉强度提升到219.3 MPa,上升幅度为50.5%,Cu元素会使Al晶粒组织细化,并保持良好均匀性,稳定提高铝箔抗拉性能。与此同时,随着含Cu添加量的增加,铝箔坯料的塑性却明显下降,纯铜添加量为0.5%的铝箔坯料伸长率缩减至1.8%,下降了54.3%。

2.4.2 退火后抗拉强度与伸长率分析

退火前,铝箔坯料经过了多道工序反复处理,铝箔坯料组织晶粒充分破碎,从而使晶粒进一步缩小,晶粒均匀性增加;退火处理后,晶粒均匀性进一步改善。与此同时,铝箔坯料的内应力增加、塑性降低,如图 5所示,塑性降低会影响铝箔后续轧制的进行。为使后续轧制道次顺利进行,提高铝箔的成品率和质量,需要对铝箔进行退火处理,使铝箔内部晶粒实现再结晶,消除加工硬化,降低内应力,恢复铝箔的塑性。作为处理代价,此时会使铝箔的抗拉性能降低。退火处理后,铝箔坯料抗拉性能大幅度降低,含Cu量0.5%的铝箔坯料的抗拉强度为100.2 MPa,比退火前下降54.3%;伸长率大幅度提升至17.4%,比退火前上升667%。

向纯铝中加入纯铜,Cu元素会于位错周边大量聚集,使位错产生钉扎效应,让原本活跃的晶界迁移行为产生阻滞反应,并有效阻碍晶粒再结晶,限制其进一步长大。Cu在高温作用下,会与Al产生CuAl2合金相,有序分散至合金组织内[16-20]。弥散对于合金有强化作用,从而提高铝箔的抗拉性能,Cu添加量为0.5%的铝箔坯料退火后的抗拉强度为100.2 MPa,未加入Cu的铝箔坯料退火后的抗拉强度为53.1 MPa,上升幅度为88.8%。Cu添加量0.5%的铝箔坯料的伸长率为17.4%,未加Cu的铝箔坯料退火后的伸长率为28.4%,下降幅度降为38.7%。

3 结论

1)在纯铝中加入Cu,可以使组织细化,缩减晶粒规格,有效提升组织均匀性。

2)向纯铝加入Cu,使强化相生成速度加快,大量强化相可有效提高材料应用强度,提高纯铝铝箔实用性。从Al基体中获得CuAl2,其拥有可溶性,在合金中拥有强化效果,可以稳定提升合金抗拉性能。

3)经过退火处理,CuAl2依然起到加强弥散强化效果,可以大幅度提升铝箔抗拉性能,同时获得良好的塑性。

4)将0.5%纯铜作为添加物,加入工业纯铝中,可以使纯铝内部较大规格的晶粒有效缩减,并有效提高组织均匀性,更符合工业生产需求。

在实际纯铝铝箔生产中,可以适当添加Cu,用于提升铝箔组织均匀度与抗拉性能。

-

表 1 铝灰原料的化学成分组成

Table 1 Chemical composition of aluminum dross raw materials

表 2 生活饮用水用液体聚合氯化铝(PAC)产品国标

Table 2 National standard of liquid polyaluminum chloride (PAC) products for drinking water

-

[1] 武正君, 宋良杰. 铝电解过程危险废物的资源化利用技术[J]. 环境科学导刊, 2019, 38(5): 75-78. https://www.cnki.com.cn/Article/CJFDTOTAL-YNHK201905018.htm [2] DAVID E, KOPAC J. Aluminum recovery as a product with high added. value using aluminum hazardous waste[J]. Journal of Hazardous Materials, 2013, 261: 316-324. doi: 10.1016/j.jhazmat.2013.07.042

[3] MESINA M B, JONG T, DALMIJIN W L. Developments in automatic sorting and quality control of scrap metals[J]. TMS Light Metals, 2004, 62(3): 925-929. http://www.zhangqiaokeyan.com/academic-conference-foreign_tms-minerals-metals-materials-society-annual-meeting_thesis/020511335246.html

[4] SHINZATO M C, HYPOLITO R. Solid waste from aluminum recycling process: characterization and reuse of its economically valuable constituents[J]. Waste Management, 2005, 25(1): 37-46. doi: 10.1016/j.wasman.2004.08.005

[5] 赵宇, 万亚萌, 王宝庆, 等. 铝灰回收氧化铝工艺研究[J]. 无机盐工业, 2017, 49(5): 64-67. https://www.cnki.com.cn/Article/CJFDTOTAL-WJYG201705017.htm [6] 周扬民. 铝灰的无害化处理及综合利用研究[D]. 昆明: 昆明理工大学, 2014. [7] 韩秀秀, 张廷安, 吕国志, 等. 电转化和氢氧化钠滴定法从氯化铝溶液中制备氧化铝及其性能对比研究[J]. 有色金属科学与工程, 2019, 10(4): 16-21. https://www.cnki.com.cn/Article/CJFDTOTAL-JXYS201904003.htm [8] 郭学益, 刘静欣, 田庆华, 等. 有色金属复杂资源低温碱性熔炼原理与方法[J]. 有色金属科学与工程, 2013, 4(2): 8-13. https://www.cnki.com.cn/Article/CJFDTOTAL-JXYS201302003.htm [9] 李菲. 二次铝灰低温碱性熔炼研究[D]. 长沙: 中南大学, 2011. [10] 鲍善词, 李素芹, 张昌泉, 等. 二次铝灰中氟、氯的浸出与回收分析[J]. 中国冶金, 2018, 28(10): 24-28. https://www.cnki.com.cn/Article/CJFDTOTAL-ZGYE201810006.htm [11] 李来时, 张正勇, 吴玉胜, 等. 铝灰资源化研究新进展[J]. 轻金属, 2020(11): 16-19. https://www.cnki.com.cn/Article/CJFDTOTAL-QJSS202011005.htm [12] 李玲玲, 宋明, 靳强. 铝灰回收利用的研究进展[J]. 无机盐工业, 2018, 50(8): 6-10. https://www.cnki.com.cn/Article/CJFDTOTAL-WJYG201808002.htm [13] TSAKIRIDIS P E. Aluminium salt slag characterization and utilization-A review[J]. Journal of Hazardous Materials, 2012, 217-218: 1-10. doi: 10.1016/j.jhazmat.2012.03.052

[14] 柴登鹏, 周云峰, 李昌林, 等. 铝灰综合回收利用的国内外技术现状及趋势[J]. 轻金属, 2015(6): 1-4. https://www.cnki.com.cn/Article/CJFDTOTAL-QJSS201506001.htm [15] XU S M. The situation of generation, treatment and supervision of common industrial solid wastes in China[J]. IOP Conference Series: Earth and Environmental Science, 2018, 113(1): 1-4. doi: 10.1088/1755-1315/113/1/012154/pdf

[16] 马英, 杜建伟, 项赟, 等. 铝灰渣中回收氧化铝的研究现状和进展[J]. 轻金属, 2017(2): 29-33. https://www.cnki.com.cn/Article/CJFDTOTAL-QJSS201702007.htm [17] 郭冉, 刘雄章, 李青达, 等. 铝灰高值化回收利用技术现状[J]. 无机盐工业, 2017, 49(11): 14-17. https://www.cnki.com.cn/Article/CJFDTOTAL-WJYG201711003.htm [18] 桓书星, 王耀武, 狄跃忠, 等. 二次铝灰钙化煅烧提取氧化铝的试验研究[J]. 矿产保护与利用, 2020, 40(3): 34-39. https://www.cnki.com.cn/Article/CJFDTOTAL-KCBH202003006.htm [19] 杨娜, 王鸿雁, 吴洋. 用硫酸从电解铝灰中浸出铝试验研究[J]. 湿法冶金, 2019, 38(6): 466-468. https://www.cnki.com.cn/Article/CJFDTOTAL-SFYJ201906011.htm [20] WANG J H, ZHONG Y Q, TONG Y, et al. Removal of AlN from secondary aluminum dross by pyrometallurgical treatment[J]. Journal of Central South University, 2021, 28(2): 386-397. doi: 10.1007/s11771-021-4610-4

[21] 唐新光, 李飞雪, 唐永明, 等. 聚合氯化铝的制备和性能[J]. 科技信息: 学术研究, 2008(21): 261-263. https://www.cnki.com.cn/Article/CJFDTOTAL-KJXI200821174.htm [22] 潘碌亭, 束玉保, 王键, 等. 聚合氯化铝絮凝剂的制备技术研究现状与进展[J]. 工业用水与废水, 2008(3): 21-25. https://www.cnki.com.cn/Article/CJFDTOTAL-HGGS200803008.htm [23] 中华人民共和国国家质量监督检验检疫总局. GB 15892—2009, 生活饮用水用聚氯化铝[S]. 北京: 中国标准出版社, 2009. [24] CASEY W H, PHILLIPS B L, FURRER G. Aqueous aluminum polynuclear complexes and nanoclusters: A Review [J]. Reviews in Mineralogy & Geochemistry, 2001, 44(1): 167-190. http://citeseerx.ist.psu.edu/viewdoc/download?doi=10.1.1.884.5013&rep=rep1&type=pdf

[25] 汤鸿霄. 无机高分子絮凝剂的基础研究[J]. 环境化学, 1990, 9(3): 1-12. https://www.cnki.com.cn/Article/CJFDTOTAL-HJHX199003000.htm

下载:

下载: