Electrochemical reduction mechanism of NaCl-KCl-MgCl2 molten salt Mg2+ on tungsten electrode

-

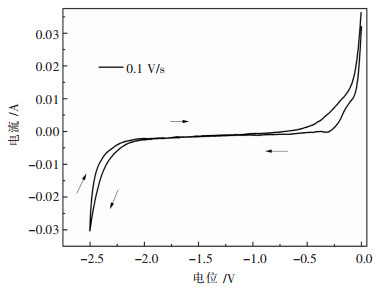

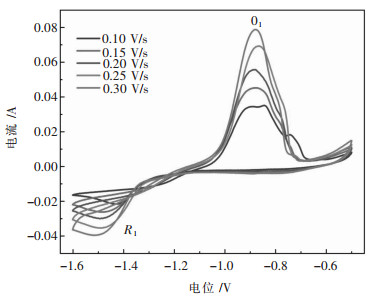

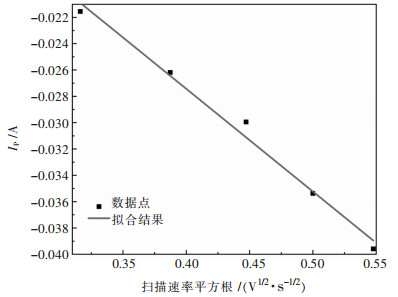

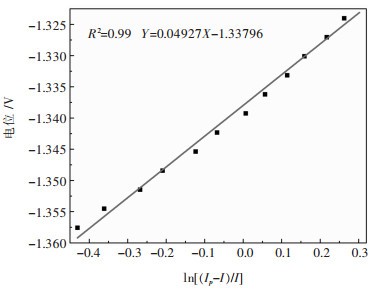

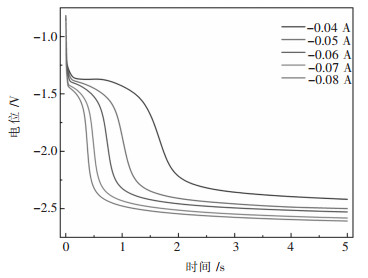

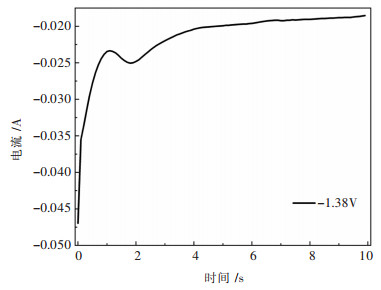

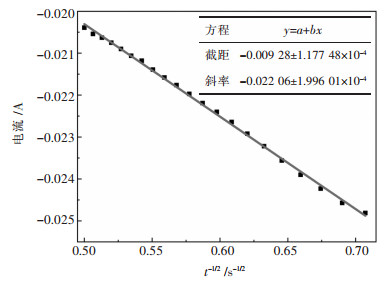

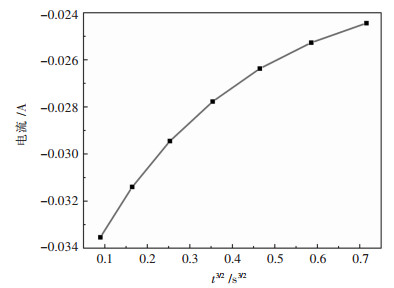

摘要: 采用三电极在NaCl-KCl熔盐电解质体系,以MgCl2为原料应用AUTOLAB电化学工作站分别通过循环伏安法、计时电流法、计时电位法研究了1 073 K时NaCl-KCl-MgCl2熔盐体系中Mg2+在钨电极上的电化学还原过程.循环伏安测试结果表明:1 073 K时NaCl-KCl-MgCl2熔盐体系中Mg2+在钨电极上的电化学还原是1步反应转移2个电子过程,电极反应受扩散控制,扩散系数为3.81×10-6 cm2/s,电极反应为Mg2++2e-→Mg.计时电位测试结果验证了循环伏安测试结果的正确性.计时电流测试数据拟合结果表明:1 073 K时NaCl-KCl-MgCl2熔盐中Mg2+在钨电极上的电结晶是瞬时成核方式.

-

关键词:

- NaCl-KCl熔盐 /

- 氯化镁 /

- 镁离子 /

- 扩散控制

Abstract: The electrochemical process of Mg2+ on the tungsten electrode in NaCl-KCl-MgCl2 molten salt was studied by the way of cyclic voltammetry, chronoamperometry and chronopotentiometry at 1 073 K, MgCl2 was used as raw materialusing, using three-electrode and NaCl-KCl molten salt system, All tests were done at the AUTOLAB electrochemical workstation. Cyclic voltammetry results displayed that the electrochemical reduction of Mg2+ on the tungsten electrode in the NaCl-KCl-MgCl2 molten salt system at 1 073 K was one-step reaction transfer 2 electrons process, the electrode reaction was controlled by diffusion, the diffusion coefficient was 3.81×10-6 cm2/s and the electrode reaction was Mg2++2e-→Mg. The correctness of the cyclic voltammetry test results was verified by the chronopotential test. The fitting results of chronoamperometry data displayed that the electrocrystallization of Mg2+ on the tungsten electrode in NaCl-KCl-MgCl2 molten salt at 1 073 K was just an instantaneous nucleation mode.-

Keywords:

- NaCl-KCl molten salt /

- magnesium chloride /

- magnesium ion /

- diffusion control

-

质量轻且具有良好密封性的铝箔,广泛应用于电子、仪表、食品、包装、建筑等领域,成为工业生产和日常生活中不可缺少的材料,实际应用对铝箔的力学性能和表面等质量提出了更高的要求,希望性能更好、质量更高、成品率更高[1-4]。应用在电子、建筑等领域的铝箔,大多是99.0%~99.5%的工业纯铝;应用在铝电容器的铝箔,则是纯度超过99.9%的高纯铝,所以在市场上直接采购到的铝箔,无法直接应用于电容器中,需要采用合适的方法来制备高纯铝。目前尽管我国在全球铝电容器制造中占据重要地位,但是专用于电容器的铝箔材料质量却较为一般,无论是微观组织结构、力学性能,还是其表面质量,与国际先进生产制备技术仍有较大差距。在实际工业生产制备中,多是采用向纯铝中添加部分化学元素,通过改变合金成分,提高纯铝铝箔性能,从而提高纯铝铝箔生产质量。为进一步提升铝箔的质量特别是综合力学性能,多通过增加合金元素例如Cu来提升铝箔坯料性能[5-10]。为进一步明确Cu对电容器用铝箔坯料的影响,推动我国铝箔生产质量的提高,将Cu熔入纯铝中,重点探讨不同的添加量对铝箔坯料组织影响,并分析对力学性能影响,最终总结经验指导生产和研究。

1 试验材料与试验方法

试验所用的原始材料为1A99工业纯铝,对应美国标准(AA)牌号为1 199 Aluminum[11],具体的化学成分如表 1所列。

表 1 1A99工业纯铝的化学成分Table 1. Chemical compositions of 1A99 commercially pure aluminium

因为少量元素与微量元素总体占比较低,并不会对试验结果产生明显影响,可以正常试验。

将试验材料通过感应加热机,加热到720 ℃高温使其充分熔化,保温30 min处理后,分别向熔化金属中加入Al总用量分别为0.1%、0.2%、0.3%、0.4%、0.5%(质量分数)的纯Cu,充分搅拌后,维持在720 ℃温度保温10 min,精炼处理后,将析出熔渣去除,将熔化合金注入磨具内。静置一段时间,使金属冷却到室温,每组分浇注5份样品,并以机械将其轧制成厚度为6 mm的铝箔坯料,然后轧制成2.5 mm厚的铝箔坯料,接着轧制成1.25 mm,最后将铝箔(坯料)轧制成0.6 mm厚度。分别将制成的铝箔坯料放置于370 ℃环境中,保温6 h后,随炉冷却,退火操作后获得最终产物,为了探究退火温度对其组织性能的影响,增加一组加热温度325 ℃,保温6 h,随炉冷却的样。

为充分检测在纯铝中加入Cu元素制成的铝箔组织变化与力学性能,采用由日立集团提供TM4000PlusII台式显微镜,对铝箔坯料观察其退火前后显微组织。力学性能则是由苏州检卓仪器提供的SHK-A101材料试验机,针对铝箔坯料在退火处理前后变化完成性能测试。

其操作流程为:先通过铝箔剪切器对铝箔进行剪切,保证切口光滑,以长170 mm、宽15 mm的试样为准,将材料试验机对铝箔样品进行夹紧,以1 mm/min的速度进行匀速拉伸,在位移时记录样品的载荷变化,在样品被彻底拉断后停止记录。同时,应用CHANNEL 5.0,对本试验测得信息进行数据分析,提升数据研究质量。因为本试验仅是添加微量的Cu,所以没有特殊情况,仅以“添加”与“未添加”进行描述。

2 试验结果分析

2.1 纯铝铝箔坯料组织观察

通过光学显微镜对退火处理后未添加与添加不同Cu含量的铝箔坯料显微组织进行观察,并进行对比,研究具体组织变化。图 1是未添加Cu的铝箔坯料显微组织照片,对于未加入Cu元素的工业纯铝,退火后,工业纯铝组织中晶粒比较粗大,平均晶粒大小在50 μm以上,同时晶粒大小分布不均匀。

图 2所示为不同Cu添加量铝箔坯料显微组织照片。从图 2(a)到图 2(e),随着铜添加量增加,轧制铝箔坯料组织中晶粒有变小和均匀化趋势,且观察到第二相粒子均匀分布于晶界及其附近区域[12-15],将纯铜添加至工业纯铝内,在高温作用下,Cu会与α-Al固溶体充分结合,产生铜铝合金。而剩余Cu则会在高温下,与Al进一步反应,产生第二相化合物CuAl2从Al基体中析出。观察已加入Cu元素的铝箔坯料组织,强化相晶粒规格较小,并以等轴方式均匀,使纯铝铝箔坯料具有均匀的组织,稳定提升纯铝显微组织综合性能。

对比图 2(e)与图 2(f),添加0.5%和0.6%纯Cu的铝箔坯料组织中平均晶粒大小都约为10 μm,添加的纯Cu增加0.1%,但铝箔坯料组织中晶粒细化不明显,晶粒的均匀性也没有明显均匀化趋势,所以,轧制纯铝铝箔坯料中选择添加0.5%的纯Cu获得更理想的显微组织。

2.2 Cu对再结晶晶粒影响

对于0.6 mm厚度的铝箔坯料,在退火处理时,除原本的370 ℃外,增设1组325 ℃作为对照组,如图 3所示,未添加Cu的纯铝冷轧板,其晶粒并没有过于明显的边界波动特征,但是添加Cu的纯铝冷轧板,其晶粒则可以观察到明显的波动特征,尤其是边部周围,波动特征会更为明显。这可能由于在温度的影响下,纯铝冷轧板会获得更高的变形率,添加Cu后,会使加工硬化率得到进一步提升。在325 ℃条件下,进行6 h退火处理,未添加Cu的纯铝冷轧板并没有完全完成再结晶过程,应用显微镜仍可以观察到部分区域存在纤维组织, 而其表面位置则具有最多的纤维组织。

但是,在相同的条件下,添加Cu的纯铝冷轧板则完成了再结晶化,形成细小的等轴状晶粒, 晶粒中可以明显看到第二相的细小弥散。在结束370 ℃×6 h退火处理后,未添加Cu的纯铝冷轧板,应用显微镜可以观察到,其平均晶粒规格约在51.2 μm, 而且晶粒也不是完全转化成等轴晶,长轴与短轴之比约为1.87,晶粒规格并不均匀,其数量保持正态分布,即晶粒规格在40~50 μm数量最多,其他规格的晶粒数量相对较少。添加Cu的纯铝冷轧板的平均晶粒规格约为30.4 μm,而且晶粒基本为等轴晶,长轴与短轴之比约为1.33,晶粒规格同样保持正态分布,但是不同规格的晶粒数量分布相对集中,规格在20~30 μm的数量最多。在退火之后,再次结晶化的晶粒规格明显下降,有可能是添加Cu的纯铝冷轧板的冷轧晶粒规格偏小,存在一定的晶界波动,这导致原本较小的晶界面积获得显著提升,使晶界周边存在较多的位错塞积,造成晶格畸变概率明显提升,形核区域也有所增加,在这种条件下,形核率得到有效提升,再结晶速度加快,晶粒规格也随之降低。

2.3 Cu对纯铝铝箔晶粒与组织影响分析

通过光学显微镜对退火处理前后的铝箔显微组织以0.8 μm进行细致观察,并将两者进行对比,研究具体晶粒与组织影响。对于未加入Cu元素的工业纯铝,在退火操作处理后,具有较大规格的晶粒,其数量较多,平均晶粒规格在3.07 m左右,同时晶粒大小并不均匀,这种材料应用于铝电容器的阳极铝箔的制备环节,难以保证拥有良好成品质量,所以需要对其展开进一步的研究[5-6]。将Al总用量的0.5%纯铜添加至工业纯铝内,在700 ℃的高温作用下,Cu会和固溶体充分结合,产生铜铝合金,使纯铝的性能得到稳定提升;而剩余Cu则在高温影响下,与Al进一步发生反应,产生第二相化合物,从Al基体中析出,保证Al的纯度不受影响。观察已加入Cu元素的工业纯铝,强化相晶粒规格明显下降,大多数的晶粒规格较小,其平均晶粒规格在2.65 m左右,并以等轴方式均匀分布,这种变化使纯铝拥有均匀的组织结构, 稳定提升纯铝显微组织的多方面能力,从而提高纯铝的综合性能。而且,向纯铝加入Cu,强化相生成速度加快,在相同处理条件下,添加Cu的纯铝比未添加Cu的纯铝拥有更多强化相。大量强化相有效提高材料应用强度,提高纯铝铝箔实用性。从Al基体中获得的,其拥有可溶性,可以溶在合金中,让纯铝拥有一定量的合金,从而达到强化性能的效果,可以稳定提升合金抗拉性能,提高材料应用质量。所以,将Al总用量的0.5%纯铜作为添加物,加入工业纯铝中,可以使纯铝内部拥有较多、较大规格的晶粒数量有效缩减,以较小规格的晶粒维持纯铝组织结构稳定性,并有效提高组织均匀性,更符合工业生产需求,这也是我国在工业制备纯铝的主要研究方向。

2.4 Cu对纯铝铝箔力学性能影响

2.4.1 退火前抗拉强度与伸长率分析

图 4所示为不同Cu添加量的铝箔坯料抗拉强度曲线图,本试验将6.0 mm厚度铝箔坯料轧制成0.6 mm厚度铝箔,经过4道次轧制工序,组织内部晶粒在轧制力影响下充分破碎,大尺寸晶粒变为小晶粒,一定程度上提升了铝箔抗拉性能。对铝箔坯料展开力学性能方面测试,将数据收集并整理后,分析得出,铝箔在没有添加纯铜且未进行退火处理前,其抗拉强度为145.7 MPa,伸长率为4.3%;在纯铝中加入纯铜制成合金后,产生强化相,稳定提升铝箔力学性能,随着纯铜添加量的增加,铝箔坯料的抗拉强度增加,纯铜添加量为0.5%时,抗拉强度提升到219.3 MPa,上升幅度为50.5%,Cu元素会使Al晶粒组织细化,并保持良好均匀性,稳定提高铝箔抗拉性能。与此同时,随着含Cu添加量的增加,铝箔坯料的塑性却明显下降,纯铜添加量为0.5%的铝箔坯料伸长率缩减至1.8%,下降了54.3%。

2.4.2 退火后抗拉强度与伸长率分析

退火前,铝箔坯料经过了多道工序反复处理,铝箔坯料组织晶粒充分破碎,从而使晶粒进一步缩小,晶粒均匀性增加;退火处理后,晶粒均匀性进一步改善。与此同时,铝箔坯料的内应力增加、塑性降低,如图 5所示,塑性降低会影响铝箔后续轧制的进行。为使后续轧制道次顺利进行,提高铝箔的成品率和质量,需要对铝箔进行退火处理,使铝箔内部晶粒实现再结晶,消除加工硬化,降低内应力,恢复铝箔的塑性。作为处理代价,此时会使铝箔的抗拉性能降低。退火处理后,铝箔坯料抗拉性能大幅度降低,含Cu量0.5%的铝箔坯料的抗拉强度为100.2 MPa,比退火前下降54.3%;伸长率大幅度提升至17.4%,比退火前上升667%。

向纯铝中加入纯铜,Cu元素会于位错周边大量聚集,使位错产生钉扎效应,让原本活跃的晶界迁移行为产生阻滞反应,并有效阻碍晶粒再结晶,限制其进一步长大。Cu在高温作用下,会与Al产生CuAl2合金相,有序分散至合金组织内[16-20]。弥散对于合金有强化作用,从而提高铝箔的抗拉性能,Cu添加量为0.5%的铝箔坯料退火后的抗拉强度为100.2 MPa,未加入Cu的铝箔坯料退火后的抗拉强度为53.1 MPa,上升幅度为88.8%。Cu添加量0.5%的铝箔坯料的伸长率为17.4%,未加Cu的铝箔坯料退火后的伸长率为28.4%,下降幅度降为38.7%。

3 结论

1)在纯铝中加入Cu,可以使组织细化,缩减晶粒规格,有效提升组织均匀性。

2)向纯铝加入Cu,使强化相生成速度加快,大量强化相可有效提高材料应用强度,提高纯铝铝箔实用性。从Al基体中获得CuAl2,其拥有可溶性,在合金中拥有强化效果,可以稳定提升合金抗拉性能。

3)经过退火处理,CuAl2依然起到加强弥散强化效果,可以大幅度提升铝箔抗拉性能,同时获得良好的塑性。

4)将0.5%纯铜作为添加物,加入工业纯铝中,可以使纯铝内部较大规格的晶粒有效缩减,并有效提高组织均匀性,更符合工业生产需求。

在实际纯铝铝箔生产中,可以适当添加Cu,用于提升铝箔组织均匀度与抗拉性能。

-

表 1 原料及试剂参数

Table 1 Raw materials and reagents

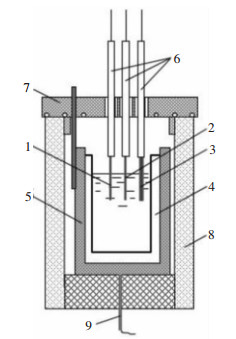

表 2 三电极体系的规格参数

Table 2 Specification parameters of three electrodes system

表 3 理论分解电动势

Table 3 Theoretical decomposition potential

-

[1] BRAR H S, PLATT M O, SARNTINORANONT M, et al. Magnesium as a biodegrable and bioabsorbable material for medical implants[J]. Jom, 2009, 61(9):31-34. doi: 10.1007/s11837-009-0129-0

[2] LI X J, XIE L, PAN F S, et al. A feasibility study of using biodegradable magnesium alloy in glaucoma drainage device[J]. International Journal of Ophthalmology, 2018, 11(1):135-142. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=0120180804419044

[3] REN L, FAN L, ZHOU M, et al. Magnesium application in railway rolling stocks:a new challenge and opportunity for lightweighting[J]. International Journal of Lightweight Materials and Manufacture, 2018, 1(2):81-88. doi: 10.1016/j.ijlmm.2018.05.002

[4] CHEN Y, XU Z, SMITH C, et al. Recent advances on the development of magnesium alloys for biodegradable implants[J]. Acta Biomaterialia, 2014, 10(11):4561-4573. doi: 10.1016/j.actbio.2014.07.005

[5] CHEN J, TAN L, YU X, et al. Mechanical properties of magnesium alloys for medical application: a review[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2018, 87:68-79. doi: 10.1016/j.jmbbm.2018.07.022

[6] CHEN J, MA B, FENG S, et al. Preparation and application of 420 martensitic stainless steel wear resistant coating on magnesium alloy by cold spraying[J]. Surface Engineering, 2018, 34:1-9. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=10.1080/02670844.2018.1495416

[7] 韩继龙, 孙庆国.金属镁生产工艺进展[J].盐湖研究, 2008, 16(4):59-65. http://d.old.wanfangdata.com.cn/Periodical/yhyj200804012 [8] TANG H, YAN Y D, ZHANG M L, et al. Electrochemistry of MgCl2 in LiCl-KCl eutectic melts[J]. Acta Physico-Chimica Sinica, 2013, 29(8):1698-1704. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=wlhxxb201308013

[9] 杨少华, 赖晓晖, 王君, 等. LiF-MgF2-BaF2-KCl熔盐Mg2+在钨电极上的电化学还原机理[J].中国有色金属学报, 2016, 26(8):1811-1816. http://d.old.wanfangdata.com.cn/Periodical/zgysjsxb201608023 [10] WANG S, HAN W, ZHANG M, et al. Electrochemical behaviour of magnesium (Ⅱ) on Ni electrode in LiCl-KCl eutectic[J]. Chemical Research in Chinese Universities, 2018, 34(1):107-112. doi: 10.1007/s40242-018-7227-x

[11] 海显鹍, 张鸿娟, 徐文山, 等.氯化镁水合物脱水制取无水氯化镁的理论研究[J].轻工设计, 2011(5):9-10. http://d.old.wanfangdata.com.cn/Periodical/qgsj201105009 [12] 马芬兰.无水氯化镁的生产工艺探究[J].盐业与化工, 2017(8):20-22. http://d.old.wanfangdata.com.cn/Periodical/hhyyhg201708007 [13] SU L L, LIU K, LIU Y L, et al. Electrochemical behaviors of Dy (Ⅲ) and its co-reduction with Al (Ⅲ) in molten LiCl-KCl salts[J]. Electrochimica Acta, 2014, 147:87-95. doi: 10.1016/j.electacta.2014.09.095

[14] LIU K, LIU Y L, YUAN L Y, et al. Thermodynamic and electrochemical properties of holmium and HoxAly intermetallic compounds in the LiCl-KCl eutectic[J]. Electrochimica Acta, 2015, 174:15-25. doi: 10.1016/j.electacta.2015.05.161

[15] ELIAZ N, GILEADI E. Physical electrochemistry:fundamentals, techniques and applications [M]. New Jersey:Wiley-Vch, 2018.

[16] BARD A J, FAULKNER L R. Electrochemical fundamentals and applications(2nd Edition)[M].New York:John Wiley and Sons INC, 2003.

[17] 杨少华, 王君, 赖晓晖, 等. LiF-BaF2-LiCl熔盐体系中Li+的电化学行为[J].电化学, 2016(3):306-310. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=dhx201603011 [18] 杨少华, 林明, 刘增威, 等. LiF-CaF2-BaF2-ZrO2熔盐中Zr4+在钨电极上的电化学还原机理[J].有色金属科学与工程, 2017, 8(5):70-75. http://ysjskx.paperopen.com/oa/DArticle.aspx?type=view&id=2019020003

下载:

下载: