Research on mechanical characteristics and neural network prediction analysis of crushed stone tailings collaborative cementing filling in a gold mine

-

摘要:

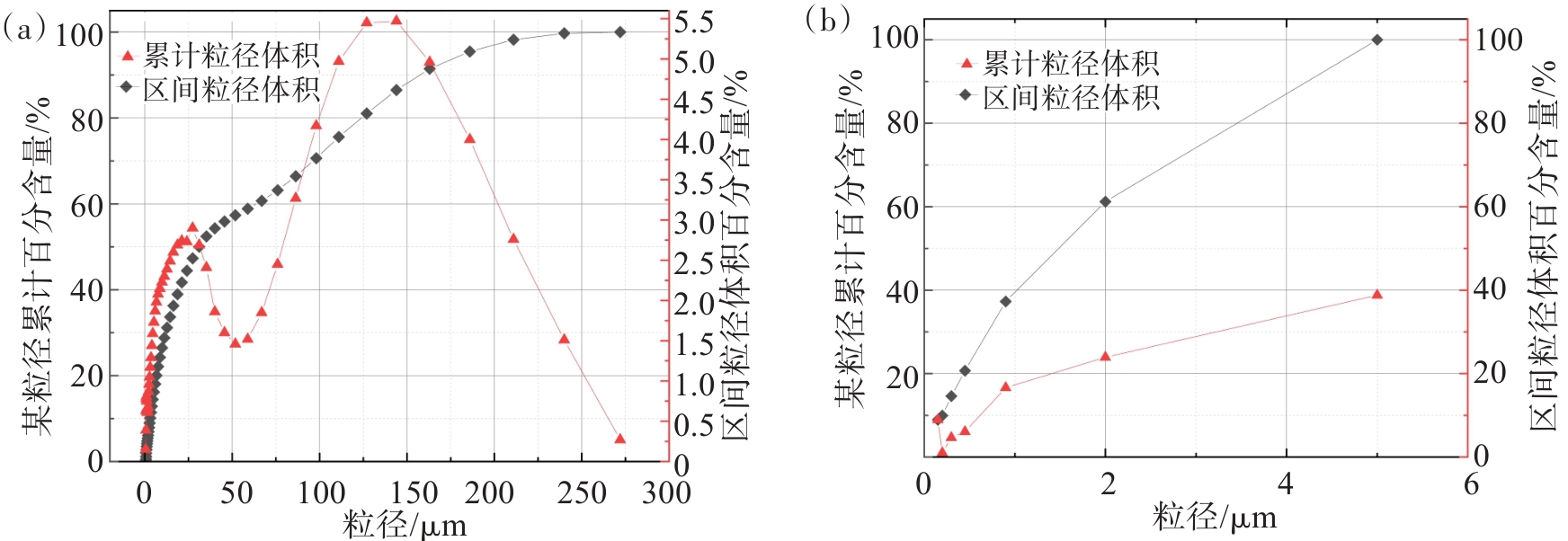

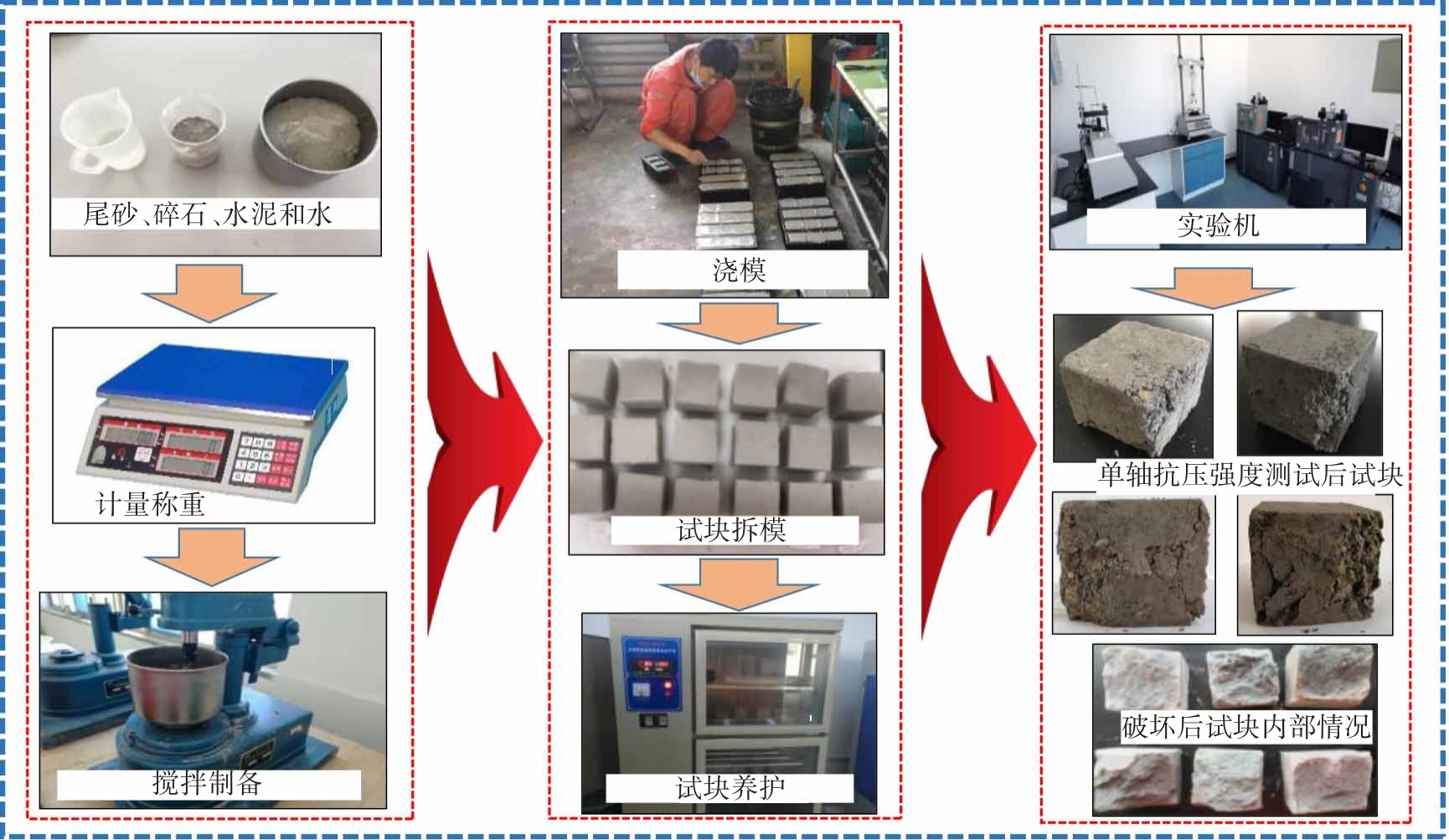

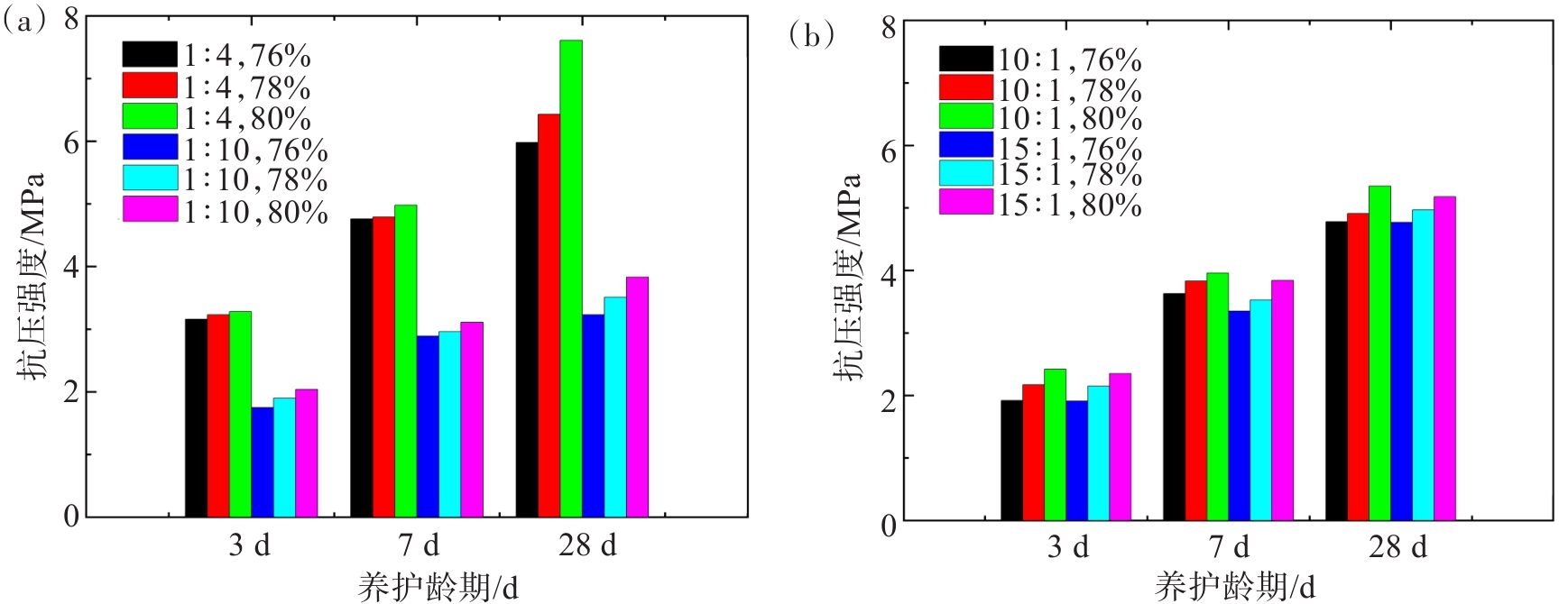

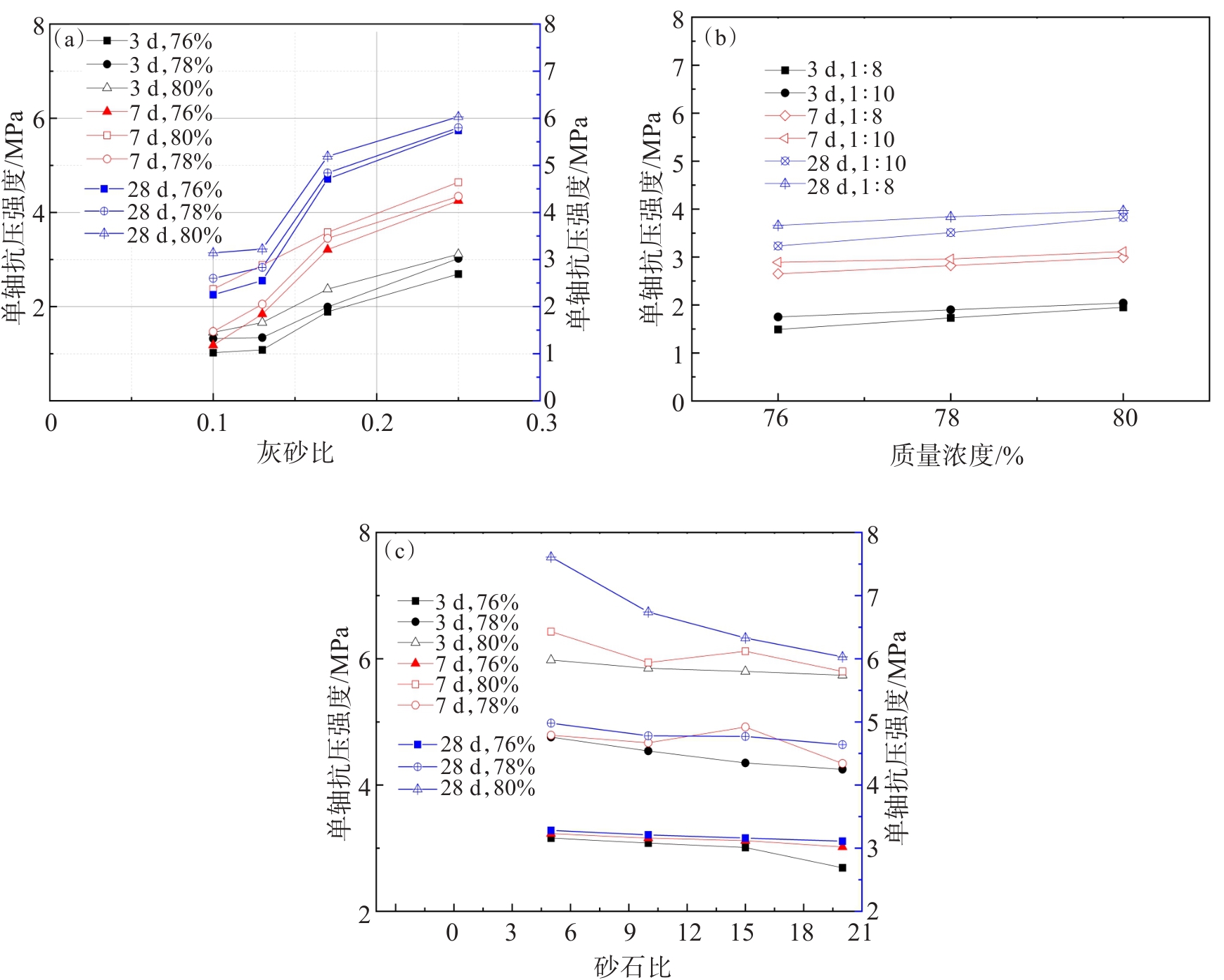

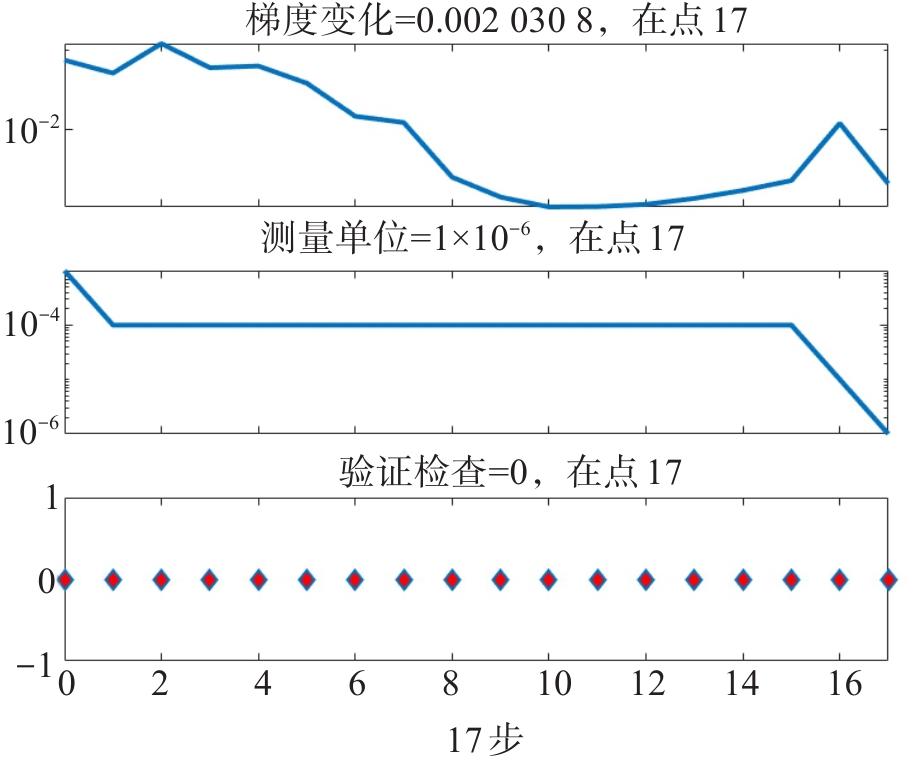

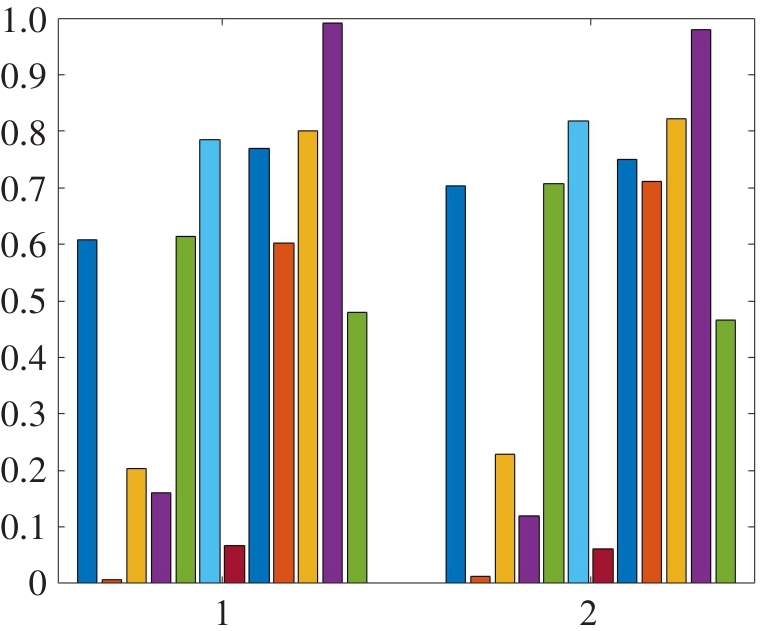

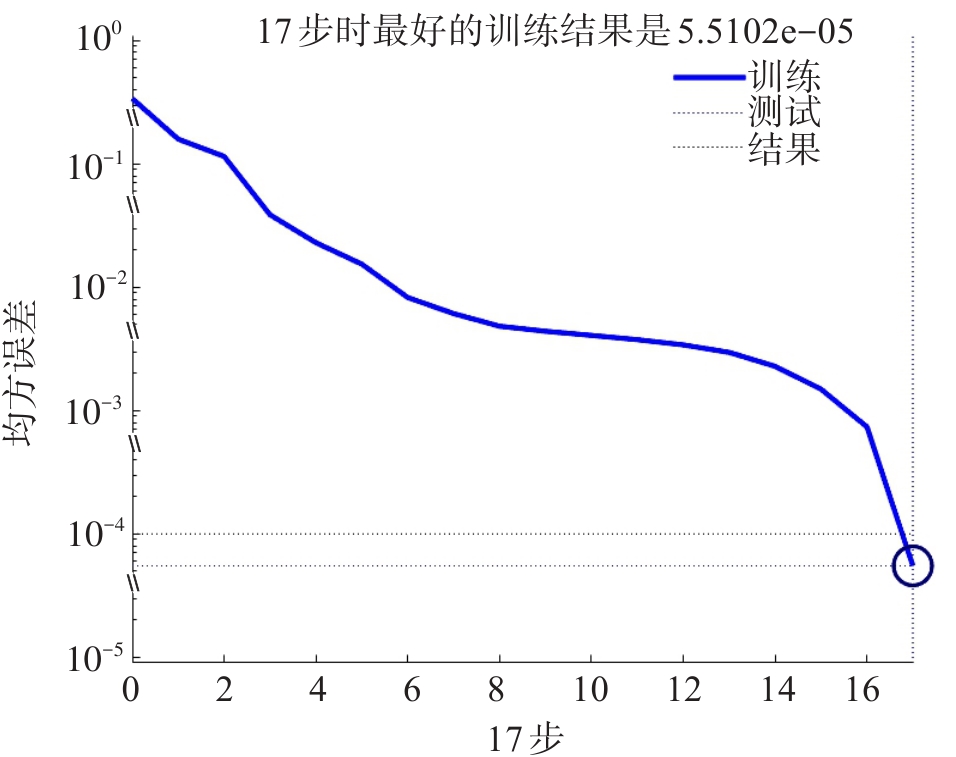

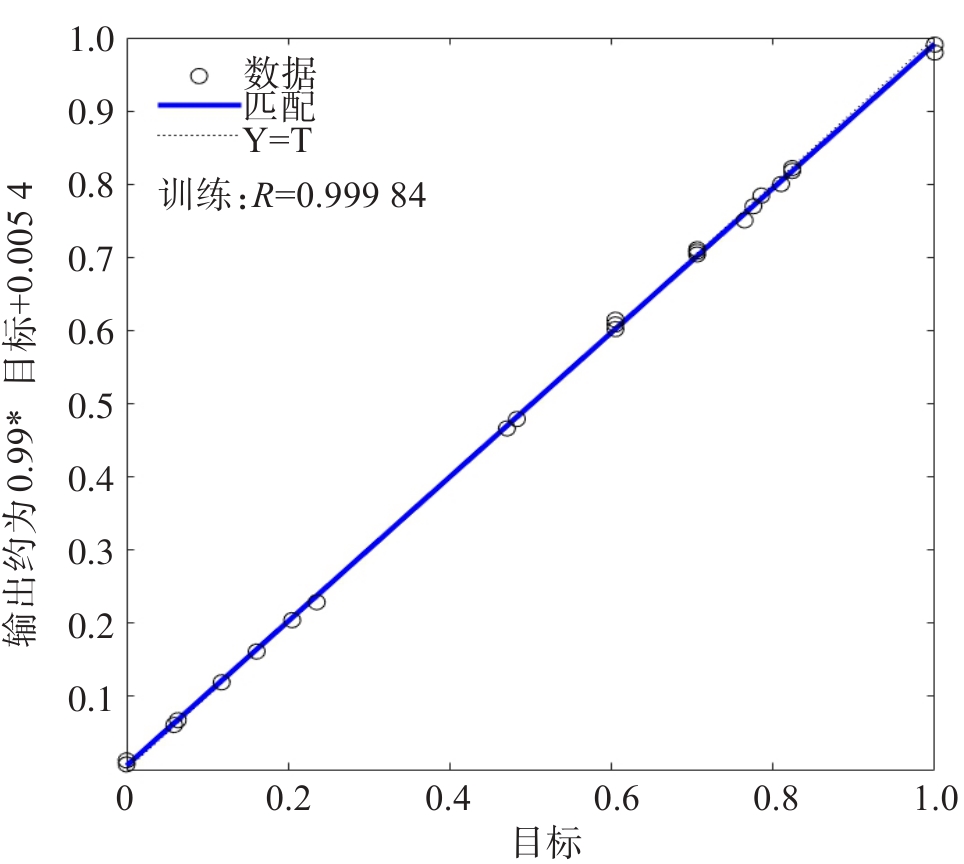

以某金矿废石破碎成5 mm以下的碎石和全尾砂为研究对象,在制备成膏体充填料浆的条件下进行了不同参数下充填体单轴抗压强度、抗拉强度实验,开展了单因素、多因素拟合分析及相关性检验,确定了各影响因素与充填体强度之间的关联度,探究了各因素对膏体充填体强度的影响规律;利用改进的MATLAB神经网络建立了料浆质量浓度(X1)、灰砂比(X2)(指质量比,下同)、砂石比(X3)、养护龄期(X4)对充填体强度(单轴抗压强度(Y1)、抗拉强度(Y2))影响的预测模型。结果表明:充填体强度与各参数之间呈多元线性函数关系,灰砂比是影响充填体强度的主要因素,养护龄期和砂石比次之,料浆浓度最小;充填体强度随充填浓度、养护龄期和灰砂比的增大呈增长趋势,随砂石比的增大呈减小趋势;建立的充填体强度函数模型在预测该金矿单轴抗压强度(Y1)、抗压强度(Y2)中适应性强、收敛速度快而且精度高,为后期充填采矿强度需求设计提供了依据。

Abstract:This article focuses on the crushing of gold mine waste into crushed stones and full tailings below 5 mm. Under the conditions of preparing paste filling slurry, uniaxial compressive strength and tensile strength tests were conducted on the filling material under different parameters, and single-factor and multi-factor fitting analysis and correlation testing were conducted. The correlation between various influencing factors and the strength of the filling body was determined. The influence of various factors on the strength of the paste-filling body was explored. A predictive model was established using an improved MATLAB neural network to predict the effects of slurry concentration X1, cement sand ratio X2, sand gravel ratio X3, and curing age X4 on the strength (uniaxial compressive strength Y1, tensile strength Y2) of the filling material. The results show that there is a multivariate linear function relationship between the strength of the filling body and various parameters. The lime-sand ratio is the main factor affecting the strength of the filling body, followed by the curing age and sandstone ratio, and the slurry concentration is the smallest. The strength of the filling body increases with the increase of filling concentration, curing period, and lime sand ratio, and decreases with the increase of sand stone ratio. The established strength function model of the filling body has strong adaptability and high accuracy in predicting the uniaxial compressive strength Y1 and compressive strength Y2 of the gold mine, which provides a basis for the design of the strength demand of later filling mining.

-

Keywords:

- cemented fill /

- mechanics properties /

- neural network /

- prediction analysis

-

铅的硬度和熔点较低,易于加工成型.铅合金用于储能型减震材料,在受到震动发生形变时可以吸收大量的机械能,对关键设备和器件起到保护性作用[1-6].尤其是添加铝元素以后的铅合金,其强度和耐腐蚀性能均得到一定程度的提升[7-10],这为其在恶劣多变的自然环境中的稳定应用提供了有利保障.

在储能型减震器用铅合金材料的开发过程中发现,铅合金的应力-应变曲线出现“驼峰”现象[8],即强度的二次回升,这暗示在形变过程中铅合金发生动态再结晶行为[11-14],晶粒的细化使形变铅金属的抗拉强度再次上升,而强度的二次回升与铅中铝元素的加入量有关. 文中通过对有关实验现象的分析,探讨铝元素对铅基合金再结晶行为和力学性能的影响机制,为该合金成分的优化提供依据.

1 实验方法

用石墨坩埚在真空感应炉冶炼不同Al含量的Pb-Al合金,具体成分见表 1所示.为了防止重力偏析导致成分的不均匀性,冶炼结束后采用水冷方式加速金属液体的凝固. 将试样加工成标准的拉伸试样,在万能试验机上进行拉伸实验,测试其抗拉强度并记录其应力应变曲线. 用电火花线切割沿轴向将拉伸试样断口笔尖部分剖开并制备金相试样. 在金相试样制备过程中,为防止高温和高压影响合金的显微组织,应采用冷镶嵌方式. 金相制备采用比例为V甘油:V冰醋酸:V双氧水=4:1:1的混合溶液进行腐蚀,显微组织形貌通过冷场发射扫描电镜进行观察,对金属间化合物的成分用能谱仪进行定性分析.

表 1 Pb 及Pb-Al 合金的成分/(质量分数%)Table 1. Element compositions of Pb and Pb-Al alloys /(mass fraction,%)编号 Pb Al 1 100 0 2 99.95 0.05 3 99.90 0.10 2 结果与讨论

2.1 合金的力学性能

Pb及Pb-Al二元合金的力学性能如表 2所示.纯铅的抗拉强度为13.2 MPa,当Pb中添加Al含量为0.05 %时,抗拉强度提升至17.9 MPa,进一步添加Al至0.10 %,合金的抗拉强度有所下降,说明Al元素能明显提升Pb的抗拉强度,但其抗拉强度并未随着Al含量的增加而一直升高,当Al含量增至0.10 %时,反而有所下降. 由于铅合金硬度较低,变形容易,在拉伸过程中试样可能会发生整体变形,不能把断后伸长率作为衡量其塑性的标准,因此,其塑性指标只能以断面收缩率来衡量. 从表 2中可以看出:合金的断面收缩率均为100 %,说明Al元素对铅合金的塑性无明显影响.

表 2 Pb及Pb-Al合金的力学性能Table 2. Mechanical properties of Pb and Pb-Al alloys编号 直径/mm 抗拉强度/MPa 断面收缩率/% 1 10 13.2 100 2 10 17.9 100 3 10 15.5 100 Pb及Pb-Al合金的工程应力应变曲线如图 1所示.在拉伸过程中,当工程应力达到最大值后开始有明显下降趋势.但是随着形变率的增加,Pb及Pb-Al合金的变形应力在a、b、c点开始重新增加,至a

'、b'、c'停止增加后又开始重降,直至断裂,使应力-应变曲线出现“驼峰”,这种现象在其他铅合金中是不常见的[15].在均匀应变过程中,驼峰现象的出现从显微组织上分析,可以确定为形变合金的动态再结晶行为所致,而合金的动态再结晶行为除了与温度、时间有关以外,还受到合金中第二相粒子的影响[12]. 实验合金中添加了超过室温固溶度的Al元素,因此,推测其中可能有富Al的金属间化合物粒子在影响Pb的动态再结晶行为.若合金中有金属间化合物Al-Pb存在的,合金的再结晶行为将受到影响,这在应力应变曲线上表现为应力变化:以L1、L2、L3表示应变过程中应力的上升值,可以看出,L1>L3>L2,说明Al在Pb中对再结晶行为的影响随着Al含量的变化而有所不同,当Al含量为0.05 %时,应力回升值L2最小,说明合金发生的再结晶现象最弱. 2.2 合金原始形貌及形变再结晶后形貌

合金形变前显微组织形貌取自基体组织任意部分,形变后的形貌取自图 2所示断口的笔尖位置,因为在此位置金属形变最大,发生的动态再结晶行为也最剧烈.

冷场发射扫描电镜观察Pb及Pb~Al合金的显微组织如图 3所示. 从图 3(a)-(c)可以看出,在形变前Pb的晶粒就比Pb-0.05Al和Pb-0.10Al大,而Pb-0.10Al的晶粒又比Pb-0.05Al大,但是这种尺寸的差距并不是特别明显. 说明随着Al含量的增加,合金的晶粒首先开始细化,后又开始有所长大,但长大趋势不会超过纯铅的初始尺寸.

经拉伸实验断裂后笔尖处显微组织如图 3(d)~(f)所示,从合金晶粒的尺寸和取向可以看出金属经过剧烈变形后,晶粒并未发生纤维化,只是晶粒尺寸分别有所降低,说明在形变过程中发生了再结晶现象[11, 13, 16]. 对比可以看出Pb、Pb-0.05Al、Pb-0.10Al形变后晶粒均有所细化,但是形变后Pb的晶粒仍然比Pb-0.05Al和Pb-0.10Al的晶粒大,而Pb-0.10Al形变后的晶粒又比Pb-0.05Al大,这与合金形变前的趋势是一致的. 但是,与形变前不同的是,Pb-0.05Al的晶粒远小于Pb和Pb-0.10Al. 不同Al含量的铅合金形变前后晶粒的变化说明,合金的再结晶行为必然受到Al元素的溶解和析出的影响. 形变前合金晶粒大小虽有差异,但是差别并不明显,不能认为形变后合金的晶粒受形变前组织的“遗传”的影响[17].

2.3 金属间化合物观察及成分测定

在较高的放大倍数下,对合金的晶界和晶内进行观察,结果如图 4所示. 在Pb-0.05Al和Pb-0.10Al中有大量的金属间化合物粒子存在[18]. 从图 4可以看出,合金中金属间化合物尺寸随着合金中添加的Al含量的增加而增加(如图 4(a)、(c)所示). 金属间化合物主要由Pb、Al 2种合金元素组成,其中的C、O来自石墨坩埚及浇注过程中的污染,在2种不同成分的合金中差别不大,可以忽略. 随着合金中添加Al含量的增加,金属间化合物中的Al含量也开始剧烈提高,说明金属间化合物的生成和长大都受到合金中Al含量的影响.

从图 4中可以看到,添加了过量Al的Pb-Al二元合金在随后的冷却过程中有富Al的金属间化合物AlxPby相析出.这种第二相粒子在场发射显微镜的SEM模式下呈白色的立方体颗粒状形貌,与灰黑色的基体和晶界形成鲜明对比.经统计分析发现,Pb-0.05 Al中粒子平均尺寸小于0.5 μm,Pb-0.10Al中粒子平均尺寸大于1.3 μm.对比不同Al含量的合金中金属间化合物可以看出,随着Al含量的变化,其形貌并未发生变化,只是粒子的平均尺寸和Al的含量发生了较大的改变,说明其形成和长大的机理是相同的,只是因Al含量的升高,导致金属间化合物长大及Al含量提高.由此可以推测,在Al含量低于0.10 %的Pb-Al二元合金中,Al含量是金属间化合物长大的主要因素.

2.4 金属间化合物的生成及长大机理分析

铝的原子半径约为1.82 Å,铅的原子半径约为1.81 Å,微量的Al可以溶解在Pb的晶格中,以置换固溶体的形式存在,对基体点阵产生轻微畸变,使Pb基合金产生固溶强化作用,而过量的Al则以偏析的形式聚集形成富Al的金属间化合物AlxPby.这种富Al相的形成示意图如图 5所示,其形成过程受界面和Al在Pb中的浓度的双重因素控制[19].室温下,Al在Pb中的溶解度小于0.05 %,当高温下基体中固溶的Al含量大于此值时,随着温度的下降,余量的Al就会沿着浓度梯度降低的方向扩散并富集,导致富铝金属间化合物的长大AlxPby.

Al在Pb中的扩散主要受浓度梯度影响,可以用的菲克第一定律来表达,如式(1) 所示:

$$J=-D\frac{\partial C}{\partial x}$$ (1) 式(1) 中,J表示某一组元的扩散流量; $\frac{\partial C}{\partial x}$ 表示这个组元沿着扩散方向的浓度梯度;D为比例常数,称为这个组元的扩散系数;负号表示扩散方向与浓度梯度方向正好相反,即扩散方向是向着浓度梯度减小的方向而进行的.浓度梯度越大,扩散流量越大.常温下,Al在Pb中溶解度小于0.05 %(质量分数),余量的Al沿着浓度梯度降低的方向进行扩散并跨越界面与Pb形成金属间化合物AlxPby相,过程如图 5所示.细小弥散的析出相可以有效抑制晶粒的长大;当合金中Al浓度过高时,Al原子沿着浓度梯度持续扩散到金属间化合物界面,导致AlxPby金属间化合物不断长大,粗化长大的金属间化合物对晶粒增长的抑制效果随尺寸的增长而逐渐降低.

由于铅及其合金的再结晶温度低于-40 ℃[10, 16],因此,室温下变形铅合金有发生再结晶和晶粒长大的趋势.当合金中存在细小弥散的AlxPby相时,对铅合金的再结晶和晶粒长大是起抑制作用的,这对细化铅合金晶粒和提高强度是有利的;当过量的Al跨越界面,促使AlxPby相过度长大时,第二相粒子对铅合金的晶粒长大的抑制作用就会降低或减弱,从而导致其晶粒持续长大,此时强度也出现一定程度的降低.

3 结 论

研究了Al元素对Pb显微组织及性能的影响,并分析了其影响机理,得出以下结论:

1)适量Al的添加能够有效抑制Pb晶粒的长大,起到细晶强化作用;

2)室温下Pb及Pb-Al二元合金在形变过程中存在室温再结晶现象,添加0.05 %的Al的Pb-Al晶粒得到有效的细化,进一步增加Al含量,合金的晶粒又开始出现粗化现象;

3)适量的Al与Pb形成细小的Al-Pb二元金属间化合物并在晶界析出,是抑制晶粒长大的主要原因;过量的Al容易导致金属间化合物的过度长大,使其失去对晶粒的抑制作用,从而导致晶粒的重新粗化.

朱冬梅 -

图 5 不同条件下充填体强度演化规律:(a) 不同灰砂比充填强度规律;(b) 不同质量浓度充填强度规律;(c) 不同砂石比充填强度规律

Fig 5. Evolution law of filling body strength under different conditions:(a) the law of filling strength with different ash sand ratios;(b) the law of filling strength with different mass concentrations;(c) the law of filling strength with different sand to stone ratio

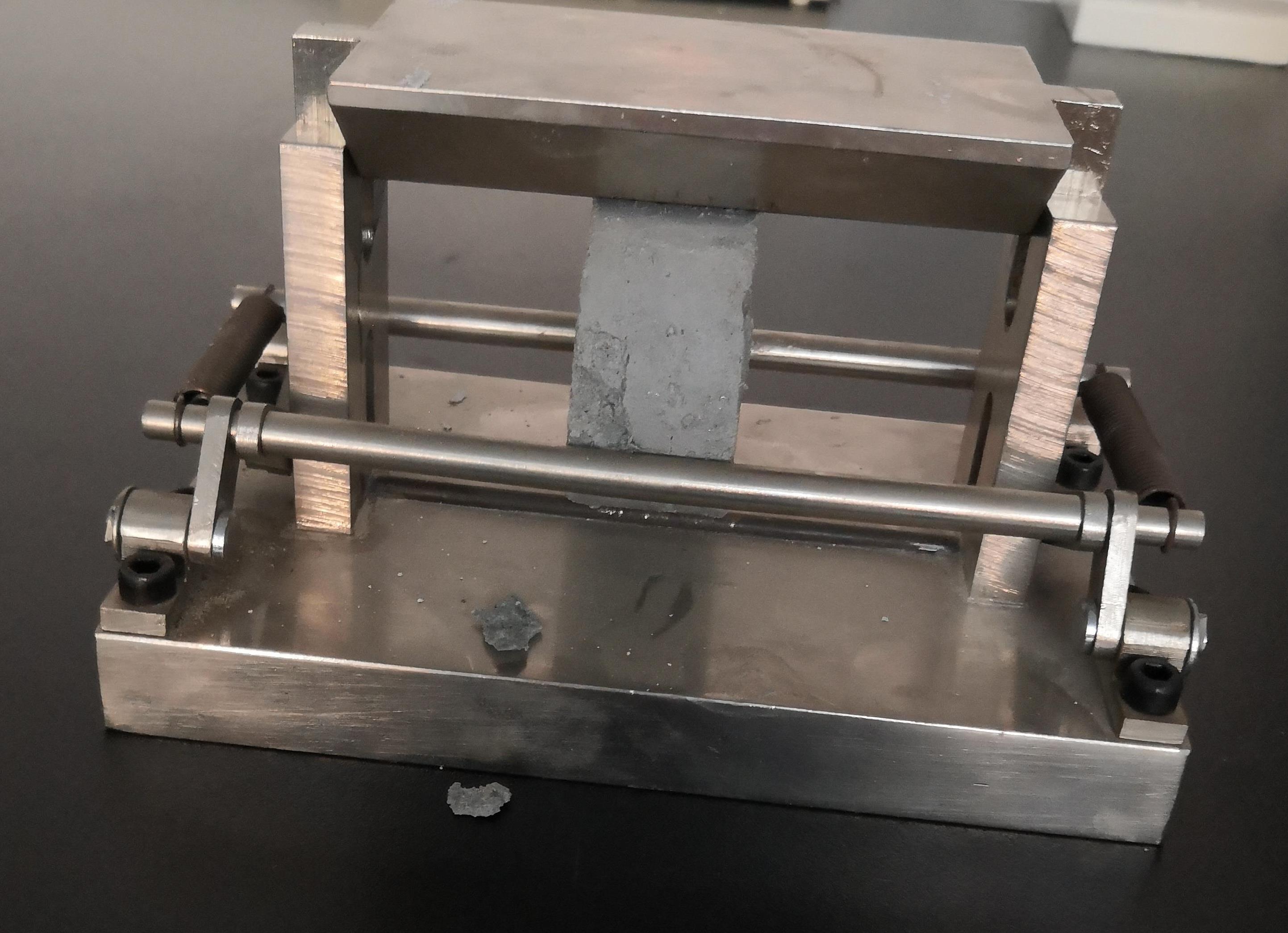

表 1 充填骨料基本物理性质测试结果

Table 1 Basic physical properties results of filling aggregate

充填骨料 真密度/(t/m³) 堆积密度/(t/m³) 空隙率/% 自然安息角/(°) 全尾砂 2.86 1.33 53.5 41.11 碎石 2.80 1.52 45.7 32.96 表 2 单轴抗压强度实验结果

Table 2 Results of uniaxial compressive strength

序号 质量浓度% 灰砂质量比 砂石质量比 单轴抗压强度/MPa 3 d 7 d 28 d 1 76 1∶4 5∶1 4.16 4.30 5.95 2 10∶1 3.88 4.08 5.71 3 15∶1 3.51 3.87 5.51 4 20∶1 3.42 3.67 5.34 5 76 1∶6 5∶1 2.59 2.96 4.65 6 10∶1 2.42 2.77 4.38 7 15∶1 2.17 2.54 4.18 8 20∶1 2.01 2.36 3.98 表 2 (续) 单轴抗压强度实验结果

Table 2 (Continued) Results of uniaxial compressive strength

序号 质量浓度% 灰砂质量比 砂石质量比 单轴抗压强度/MPa 3 d 7 d 28 d 9 76 1∶8 5∶1 1.98 2.29 3.93 10 10∶1 1.73 2.08 3.72 11 15∶1 1.55 1.87 3.54 12 20∶1 1.35 1.69 3.32 13 76 1∶10 5∶1 1.44 1.73 3.41 14 10∶1 1.27 1.59 3.25 15 15∶1 1.07 1.39 3.06 16 20∶1 1.02 1.18 2.84 17 78 1∶4 5∶1 4.22 4.54 6.19 18 10∶1 4.01 4.33 5.99 19 15∶1 3.79 4.11 5.78 20 20∶1 3.58 3.92 5.57 21 78 1∶6 5∶1 2.88 3.23 4.84 22 10∶1 2.67 3.05 4.64 23 15∶1 2.46 2.82 4.44 24 20∶1 2.27 2.57 4.23 25 78 1∶8 1∶8 5∶1 2.23 2.55 26 4.19 10∶1 2.01 2.33 27 3.99 15∶1 1.79 2.12 28 3.89 20∶1 1.58 1.91 29 78 1∶10 3.56 1∶10 5∶1 1.71 30 2.05 3.66 10∶1 1.51 31 1.85 3.46 15∶1 1.28 32 1.64 3.26 20∶1 1.09 33 80 1∶4 5∶1 4.49 4.82 6.45 34 10∶1 4.28 4.57 6.23 35 15∶1 4.06 4.37 6.02 36 20∶1 3.87 4.16 5.83 37 80 1∶6 5∶1 3.15 3.45 5.11 38 10∶1 2.92 3.24 4.92 39 15∶1 2.71 3.03 4.71 40 20∶1 2.52 2.82 4.49 41 80 1∶8 5∶1 2.49 2.78 4.44 42 10∶1 2.28 2.56 4.24 43 15∶1 2.06 2.36 4.02 44 20∶1 1.87 2.16 3.82 45 80 1∶10 5∶1 2.04 2.30 3.93 46 10∶1 1.74 2.08 3.72 47 15∶1 1.58 1.89 3.53 48 20∶1 1.41 1.66 3.34 表 3 抗拉强度实验结果

Table 3 Results of backfill samples under split tensile tests

序号 质量浓度% 灰砂质量比 砂石质量比 单轴抗压强度/MPa 3 d 7 d 28 d 1 76 1∶4 5∶1 0.36 0.38 0.52 2 10∶1 0.34 0.36 0.50 3 15∶1 0.31 0.34 0.48 4 20∶1 0.30 0.32 0.47 5 76 1∶6 5∶1 0.22 0.25 0.41 6 10∶1 0.21 0.23 0.38 7 15∶1 0.18 0.22 0.37 8 20∶1 0.17 0.20 0.35 9 76 1∶8 5∶1 0.17 0.19 0.34 10 10∶1 0.14 0.17 0.33 11 15∶1 0.13 0.16 0.31 12 20∶1 0.11 0.14 0.29 13 76 1∶10 5∶1 0.12 0.14 0.30 14 10∶1 0.10 0.13 0.29 15 15∶1 0.09 0.11 0.27 16 20∶1 0.08 0.10 0.25 表 3 (续) 抗拉强度实验结果

Table 3 (Continued) Results of backfill samplesunder split tensile tests

序号 质量浓度% 灰砂质量比 砂石质量比 单轴抗压强度/MPa 3 d 7 d 28 d 17 78 1∶4 5∶1 0.37 0.40 0.54 18 10∶1 0.35 0.38 0.53 19 15∶1 0.33 0.36 0.51 20 20∶1 0.31 0.34 0.49 21 78 1∶6 5∶1 0.24 0.27 0.42 22 10∶1 0.23 0.26 0.41 23 15∶1 0.21 0.24 0.39 24 20∶1 0.19 0.22 0.37 25 78 1∶8 5∶1 0.19 0.21 0.37 26 10∶1 0.17 0.19 0.35 27 15∶1 0.15 0.18 0.34 28 20∶1 0.13 0.16 0.31 29 78 1∶10 5∶1 0.14 0.17 0.32 30 10∶1 0.12 0.15 0.30 31 15∶1 0.10 0.13 0.29 32 20∶1 0.09 0.37 0.27 33 80 1∶4 5∶1 0.39 0.42 0.57 34 10∶1 0.38 0.40 0.55 35 15∶1 0.36 0.38 0.53 36 20∶1 0.34 0.36 0.51 37 80 1∶6 5∶1 0.27 0.29 0.45 38 10∶1 0.25 0.27 0.43 39 15∶1 0.23 0.26 0.41 40 20∶1 0.21 0.24 0.39 41 80 1∶8 5∶1 0.21 0.23 0.39 42 10∶1 0.19 0.21 0.37 43 15∶1 0.17 0.20 0.35 44 20∶1 0.16 0.18 0.34 45 80 1∶10 5∶1 0.17 0.19 0.34 46 10∶1 0.14 0.17 0.33 47 15∶1 0.13 0.15 0.31 48 20∶1 0.12 0.14 0.29 表 4 MATLAB网络测试样本数据预测结果

Table 4 MATLAB network predictive results of the test sample data

序号 养护龄期/d 抗压强度/MPa 抗拉强度/MPa 实验 网络仿真值/% 误差/% 多元回归值 误差/% 实验 网络仿真值/% 误差/% 多元回归值 误差/% 1 3 4.16 4.135 0.61 3.938 -5.64 0.36 0.371 -0.03 0.342 -5.26 23 7 2.82 2.819 0.02 2.832 0.42 0.24 0.387 -0.38 0.243 1.23 36 14 4.16 4.131 0.71 4.202 1.00 0.36 0.308 0.17 0.366 1.64 47 28 3.53 3.511 0.53 3.569 1.09 0.31 0.250 0.24 0.310 0 -

[1] 吴爱祥,王洪江. 金属矿膏体充填理论与技术[M]. 北京:科学出版社,2015:1-2. [2] 刘同有,金铭良,王佩勋,等. 充填采矿技术与应用[M]. 北京:冶金工业出版社,2001. [3] ESWARAIAH C,BISWAL S K,MISHRA B K. Settling characteristics of ultrafine iron ore slimes[J]. International Journal of Minerals Metallurgy and Materials,2012,19(2):95-99.

[4] CAO S, SONG W D, DENG D, et al.Numerical simulation of land subsidence and verification of its character for an iron mine using sublevel caving[J].International Journal of Mining Science and Technology, 2016, 26(2):327-332.

[5] ALDHAFEERI Z,FALL M. Time and damage induced changes in the chemical reactivity of cemented paste backfill[J]. Journal of Environmental Chemical Engineering,2016,4(4):4038-4049.

[6] 唐国星,郭利杰,刘光生,等. 尾砂胶结充填体抗拉强度试验及其影响因素研究[J]. 中国矿业,2022,31(4):124-131. [7] 刘可任. 充填理论基础[M]. 北京:冶金工业出版社,1982. [8] 尹升华,邵亚建,吴爱祥,等. 含硫充填体膨胀裂隙发育特性与单轴抗压强度的关联分析[J]. 工程科学学报,2018, 40(1):9-16. [9] CHEN Q S,ZHANG Q L, FOURIE A, et al. Utilization of phosphogypsum and phosphate tailings for cemented paste backfill[J]. Journal of Environmental Management,2017,201:19-27.

[10] 葛海源,陈超,李洪宝,等. 超细全尾砂充填体强度增长规律试验研究[J]. 现代矿业,2014,30(7):10-13. [11] 付建新,杜翠凤,宋卫东. 全尾砂胶结充填体的强度敏感性及破坏机制[J]. 北京科技大学学报,2014,21(9):1149-1157. [12] 占飞,付玉华,杨世兴. 某铜矿胶结充填体的强度值设计[J]. 有色金属科学与工程,2018,9(2):75-80. [13] 曹帅,宋卫东,薛改利,等. 考虑分层特性的尾砂胶结充填体强度折减试验研究[J]. 岩土力学,2015,36(10):2869-2876. [14] YIN W, ZHANG K, OUYANG S Y, et al.Experimental study on gangue backfilling materials improved by soda residue and field measurement of surface subsidence[J].Frontiers in Earth Science, 2021(9): 747675.

[15] SUN Q, ZHANG J X, ZHOU N.Early-age strength of aeolian sand-based cemented backfilling materials: experimental results[J].Arabian Journal for Science & Engineering,2018,43(4):1697-1708.

[16] 郭慧高,武拴军,尹升华,等. 冶炼铜选尾渣对废石粗骨料充填料浆特性改性研究[J].金属矿山,2021(4):53-58. [17] 严荣富,尹升华,刘家明,等. 掺聚丙烯纤维粗骨料膏体流变性能及计算模型[J].中南大学学报(自然科学版),2022,53(4): 1450-1460. [18] 何建元,李宏业,高谦,等. 采矿废石-尾砂混合骨料在下向分层进路胶结充填采矿中应用的试验研究[J]. 黄金科学技术, 2021,29(4):564-572. [19] 王洪江,杨亚楠,王小林. 不同粗骨料对膏体强度性能的影响及配比优化[J]. 金属矿山,2022(1):120-127. [20] 尹升华,侯永强,杨世兴,等. 单轴压缩下混合集料胶结充填体变形破坏及能耗特征分析[J]. 中南大学学报(自然科学版), 2021,52(3):936-947. [21] 卓毓龙,陈辰,曹世荣等. 不同块石配比充填体的强度特性研究[J]. 有色金属科学与工程,2016,7(5):72-75. [22] 卓庆奉,巴蕾,王奇峰. 掺粉煤灰的混合充填骨料配比优化实验[J]. 矿产综合利用,2021(3):187-192,199. [23] 于恩毅,黄旭东,龚甲桂. 基于RSM-BBD的废石—全尾砂胶结充填体强度试验研究[J]. 矿业研究与开发,2020,40(7):75-80. [24] 巴蕾,韦寒波,温震江,等. 废石—铜渣尾砂混合骨料配比优化试验[J]. 矿业研究与开发,2020,40(2):31-37. [25] 刘恒亮,张钦礼,王新民,等. 全尾砂充填体正交-BP神经网络强度预测[J]. 金属矿山,2016(1):47-50. [26] 徐淼斐,高永涛,金爱兵,等. 基于超声波波速及BP神经网络的胶结充填体强度预测[J]. 工程科学学报,2016,38(8):1059-1068. [27] 董越,杨志强,高谦. 正交试验协同BP神经网络模型预测充填体强度[J]. 材料导报,2018,32(6):1032-1036. [28] 何荣军,杜运夯,吴再生. 基于MMAS-BP神经网络的粉煤灰膏体管道输送水力坡度预测[J]. 煤矿安全,2018,49(6):217-220. [29] ARMAGHANI D J,MOHAMAD E T,NARAYANASAMY M S,et al. Development of hybrid intelligent models for predicting TBM penetration rate in hard rock condition[J]. Tunnelling and Underground Space Technology,2017,63:29-43.

[30] HASSAN W H. Application of a genetic algorithm for the optimization of a location and inclination angle of a cut off wall for anisotropic foundations under hydraulic structures[J]. Geotechnical and Geological Engineering,2019,37(2):883-895.

[31] SANTOS J,FERREIRA A,FLINTSCH G. An adaptive hybrid genetic algorithm for pavement management[J]. International Journal of Pavement Engineering,2019,20(3):266-286.

[32] DING S F,LI H,SU C Y,et al. Evolutionary artificial neural networks:a review[J]. Artificial Intelligence Review,2013, 39(3):251-260.

[33] WANG J,FANG J D,ZHAO Y. Visual prediction of gas diffusion concentration based on regression analysis and BP neural network[J]. The Journal of Engineering-Joe,2019(13):19-23.

-

期刊类型引用(7)

1. 周晨,秦镜,胡铜生. 织构微调对C7025铜合金板带折弯性能的影响. 江西冶金. 2024(06): 456-464 .  百度学术

百度学术

2. 李律达,洪鑫,满绪存,陈俏,张建波,刘锦平. Cu-Ni-Ti合金高温热变形行为及热加工图. 有色金属科学与工程. 2022(01): 44-51 .  本站查看

本站查看

3. 韩明达,邢美山,李文亮. 浅谈冷变形量对QBe2合金时效析出的影响. 中国新技术新产品. 2021(13): 15-17 .  百度学术

百度学术

4. 李文亮,邢美山,张程. QBe2合金大规格扁锭铍含量及硬度均匀性分析. 中国金属通报. 2021(08): 89-90 .  百度学术

百度学术

5. 吴文博,韩明达,赵树昌. QBe2合金热轧板坯料罩式炉退火工艺的确定. 世界有色金属. 2021(16): 113-115 .  百度学术

百度学术

6. 吴文博,李海龙,郑学清. 高铍青铜铸锭均匀化热处理炉的精准控温验证. 金属世界. 2020(04): 57-60 .  百度学术

百度学术

7. 吴文博,李海龙,李树荣. Cu-Ni-Si合金起皮原因分析. 世界有色金属. 2020(09): 145-146 .  百度学术

百度学术

其他类型引用(2)

下载:

下载: