Effect of Ni and Si additions on the microstructure and mechanical properties of Cu-7Sn alloy

-

摘要:

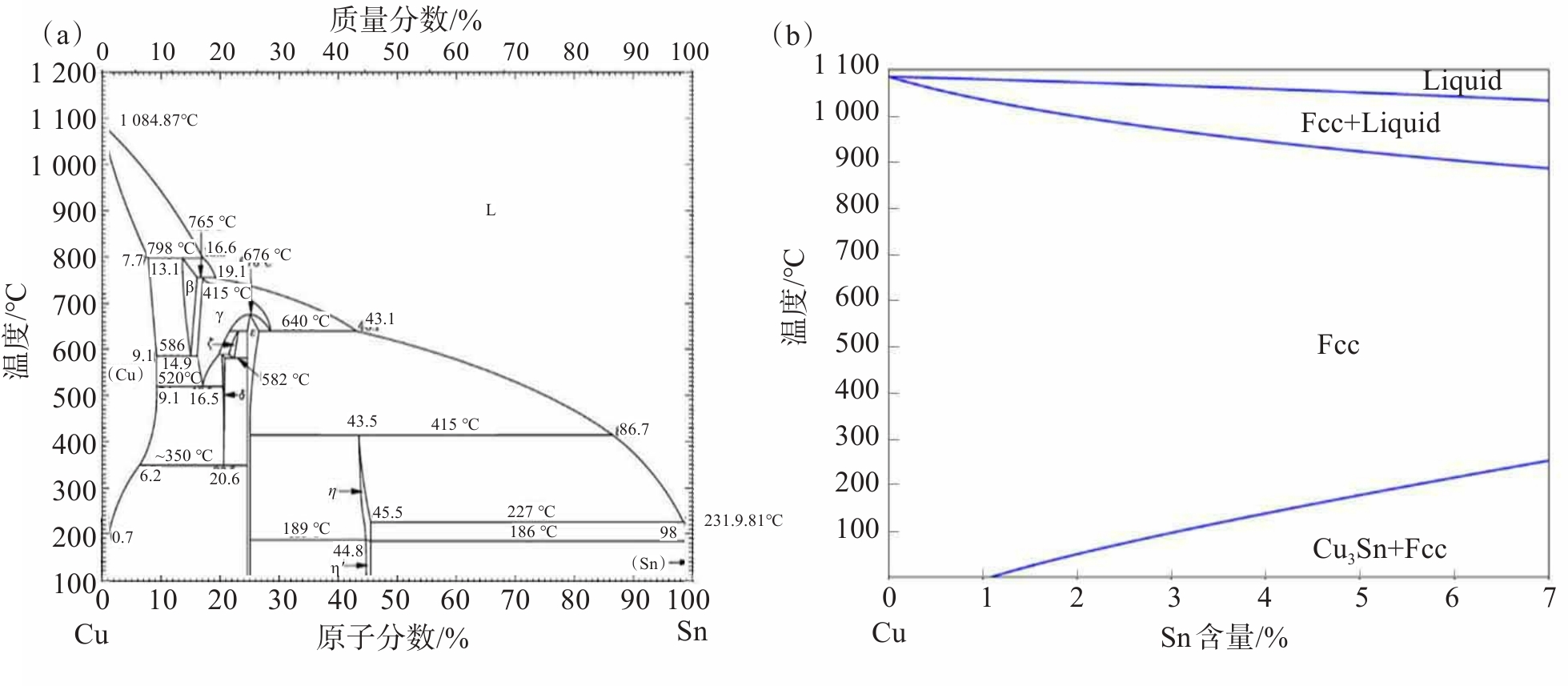

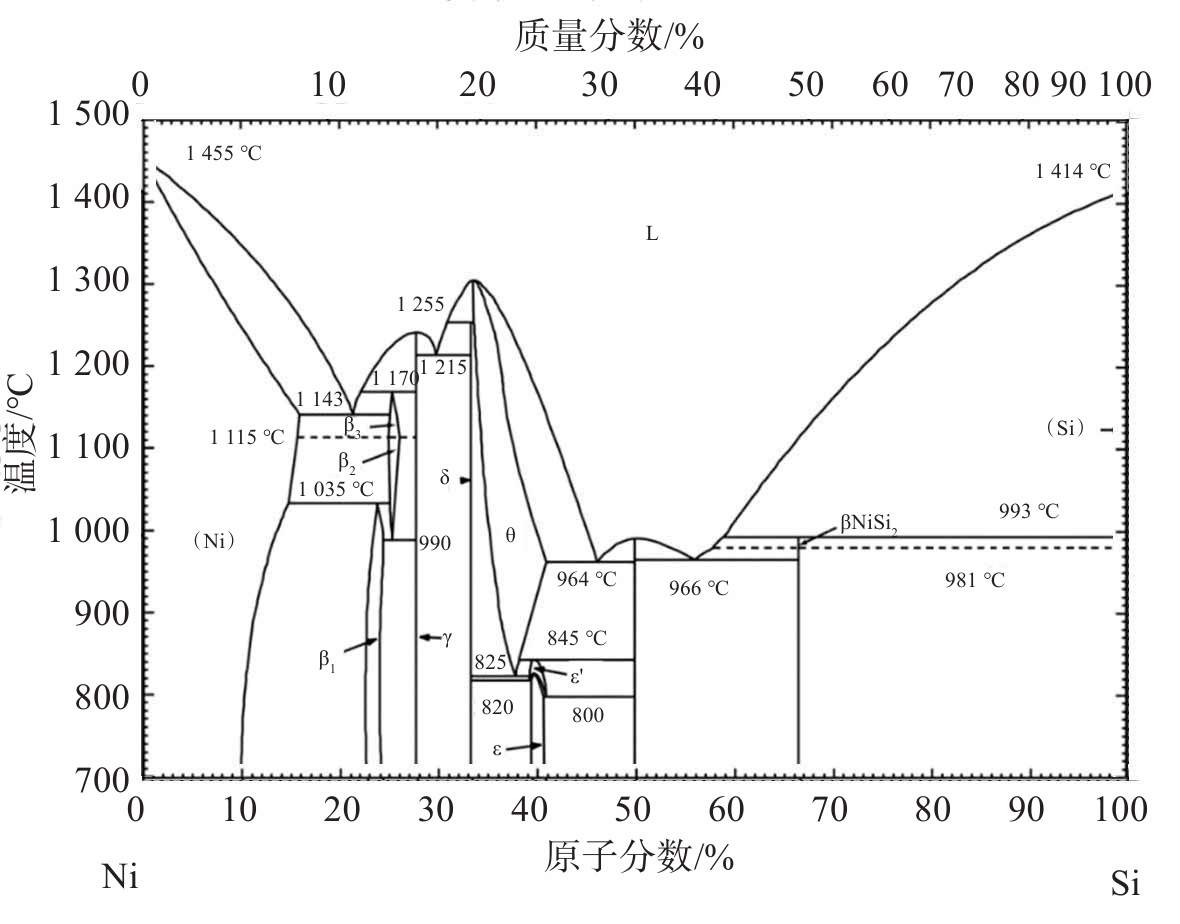

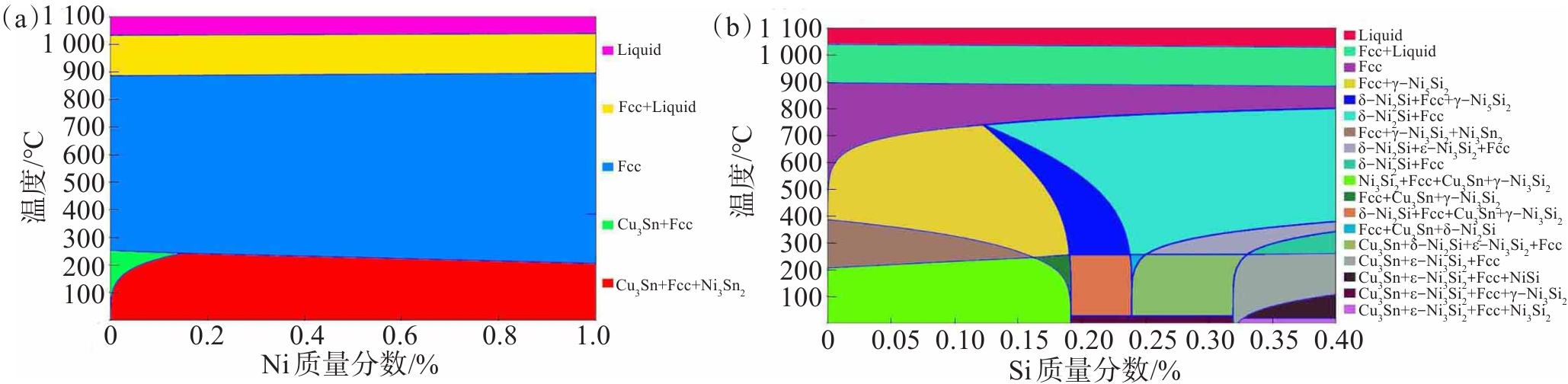

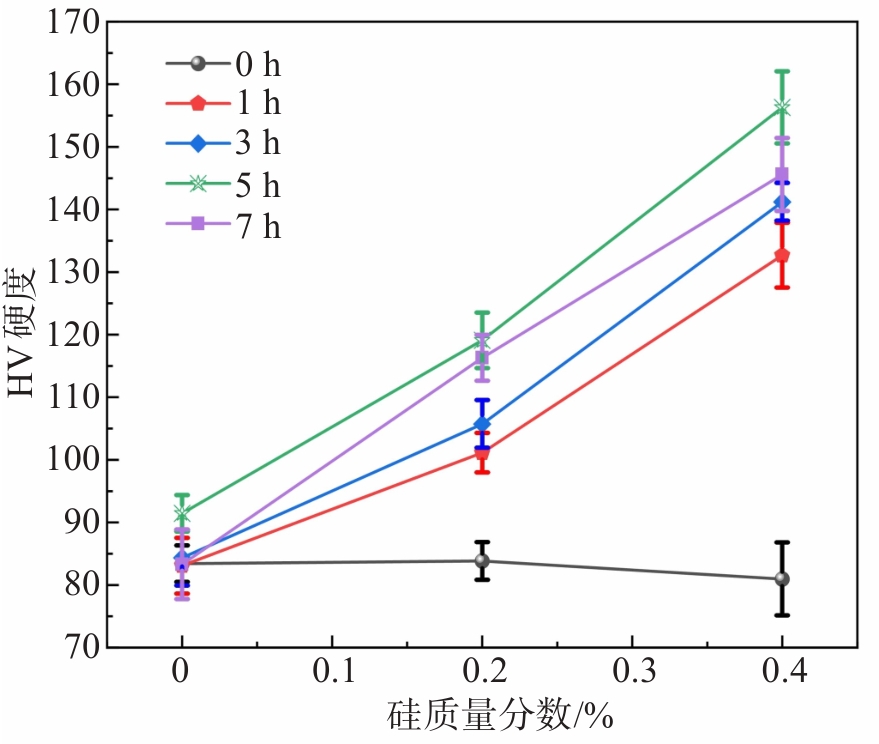

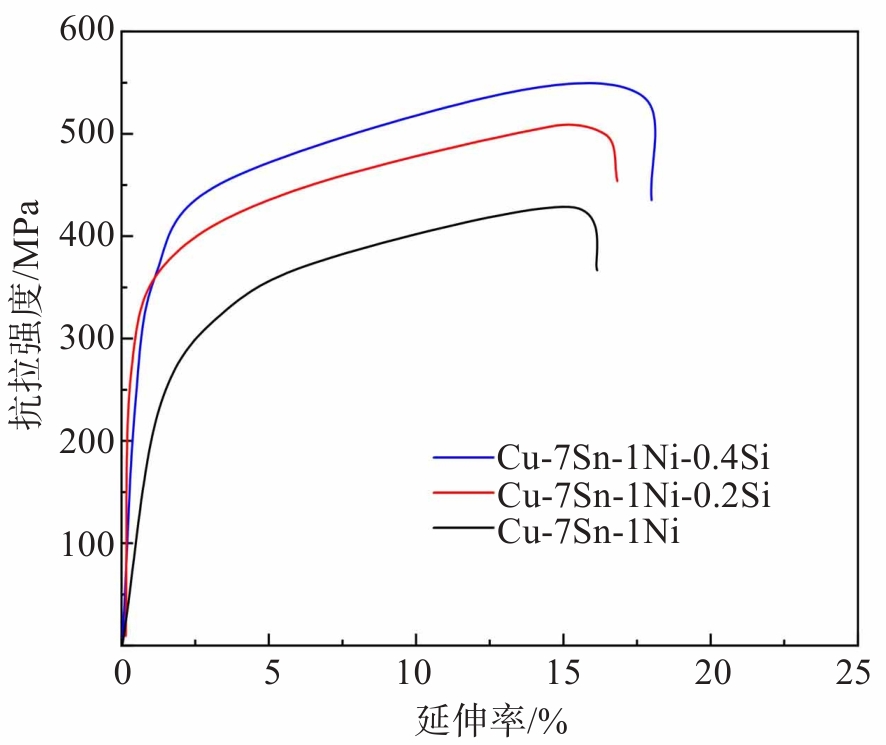

在传统的固溶强化型Cu-7Sn合金的基础上,通过相图热力学和第一性原理结果对合金化成分及热处理制度进行设计,探究了不同温度条件下合金的物相组成,并对材料的微观组织演变进行表征。通过分析不同合金成分及温度条件下的物相组成,设计并制备出一种新型沉淀强化型Cu-7Sn-1Ni-0.4Si合金。研究表明,根据相图及第一性原理计算结果,将Ni和Si元素作为合金化元素,采用熔铸法制备的Cu-7Sn-1Ni-0.4Si合金,在850 ℃条件下进行3 h的固溶处理及400 ℃条件下进行5 h的时效处理后,大量δ-Ni2Si相析出,显著提升了合金的力学性能。此时,合金的维氏硬度、抗拉强度和延伸率分别可达160.7 HV、550 MPa和18%。

Abstract:On the basis of the traditional solid solution strengthened Cu-7Sn alloy, the alloy phase diagram and thermodynamic calculation, combined with the first nature principle results for the design of the alloy composition and heat treatment regime, the physical phase composition of the alloy under different temperature conditions was investigated and experimentally characterized. By analyzing the phase compositions of the alloys with different compositions and temperatures, a new precipitation-strengthened Cu-7Sn-1Ni-0.4Si alloy was designed and prepared. The results show that the Cu-7Sn-1Ni-0.4Si alloy prepared by the melt casting method with Ni and Si elements as alloying elements according to the phase diagrams and first principle calculations can successfully introduce the δ-Ni2Si precipitation phase into the alloy after the solution treatment at 850 ℃ for 3 h and the aging treatment at 400 ℃ for 5 h, which can significantly enhance the mechanical properties of the alloy. The Vickers hardness, tensile strength and elongation of the alloy can reach 160.7 HV, 550 MPa and 18%, respectively.

-

Keywords:

- Cu-7Sn alloy /

- heat treatment /

- precipitated phase /

- mechanical properties

-

微合金技术是20世纪钢铁工业领域最突出的成就之一[1], 将Ti、Nb、V等微合金元素加入普通碳素钢中, 可显著提升钢材的强度、韧性等性能, 并广泛应用于国民经济及国防工业的各个领域[2].近年来, 微合金钢性能的提升已逐步成为反映国家钢铁工业水平的重要标志.历经日本[3]、韩国[4]和中国[5]等钢铁大国数十年来的发展, 微合金钢强化机理研究已逐步由细晶强化转变为析出强化.

析出强化是通过钢中弥散分布的细小析出相(纳米碳化物), 与位错发生交互作用而提高钢强度的强化方式[6].根据位错与析出相交互作用的差异, 析出强化表现出2种不同的强化机制:一是析出相尺寸较小, 位错运动切割质点造成共格应变的切割机制[7-8]; 二是析出相尺寸较大, 位错运动绕过质点造成共格关系完全破坏的绕过机制[9].近年来, 日本JFE钢铁公司采用0.04 %C-1.5 %Mn-0.09 %Ti-0.2 %Mo的成分体系, 利用析出强化方式成功开发出780 MPa级汽车用板带钢[10], 目前已发展至1 180 MPa级[11].

尽管已针对微合金钢中纳米碳化物的析出规律和强化机理开展了大量研究工作[12-16], 但纳米碳化物的定量分析研究仍有待进一步发展.随着纳米表征技术的发展, 钢中纳米碳化物的分析手段也在不断进步, 分辨率达0.2 nm的透射电子显微镜可清晰观测钢中纳米碳化物.归纳而言, 目前, 透射电子显微镜的试样制备有以下3种方法:第1, 钢样直接减薄观测, 包括离子减薄和双喷减薄[12, 17], 论文采用双喷减薄; 第2, 萃取复型纳米碳化物观测[15, 18]; 第3, 无损电解提取纳米碳化物观测[2], 并结合化学相分析[19]及X射线小角散射[20]获得纳米碳化物的物相组成及粒度分布特征.尽管纳米碳化物分析方法已逐步明确, 但尚未对其进行深入对比.因此, 文中以Ti微合金钢为研究对象, 分别采用上述3种分析方法考察纳米碳化物并进行对比, 探讨不同分析方法的适用范围.

1 材料及方法

实验用Ti微合金钢的化学成分如表 1所列, 将其置于1 250 ℃电阻炉中保温3 h, 然后, 在Ф450 mm辊式热轧机组和超快速冷却装置上将钢坯厚度由100 mm轧制至12 mm, 轧制工艺参数如表 2所列.

表 1 Ti微合金钢的化学成分/(质量分数, %)Table 1. Chemical composition of Ti microalloyed steel /(mass fraction, %)元素名称 C Mn Si P S Nb Ti A1 N 0 成分 0.15 0.98 0.28 0.015 0.005 0 0.08 0.02 (4.0~5.0)×10-5 (4.0~5.0)×l0-5 表 2 轧制工艺参数Table 2. Rolling process parameters粗轧温度/℃ 精轧温度/℃ 水冷速度/(℃·s-1) 轧制规格/mm 1 050 860 40 12 Ti微合金钢轧制完成后, 采用以下3种方法处理.第1, 直接减薄, 在钢样中心处切取薄膜样品并机械减薄至50 μm, 然后采用双喷减薄仪进行减薄, 并使用透射电子显微镜对纳米碳化物进行观察.第2, 萃取复型, 钢样打磨抛光后在5 %硝酸酒精溶液中深腐蚀, 在腐蚀好的金相样上蒸发沉积一层较厚碳膜后, 将其再次放入硝酸酒精溶液中进行二次侵蚀以分离复型样品, 将复型样品置于铜网上后使用透射电子显微镜对纳米碳化物进行观察.第3, 无损电解, 采用无损电解提取技术将纳米碳化物从组织中电解出来, 经选择性分离可得到MC和M3C型纳米碳化物, 进一步使用化学相分析(包括XRD, 相类型鉴定及结构分析)、X射线小角散射及透射电子显微镜等检测方法, 获得纳米碳化物的物相组成、粒度分布及形貌特征.

2 结果及讨论

2.1 直接减薄

直接减薄样品中纳米碳化物的分布情况如图 1所示.该实验条件下, Ti微合金钢存在板条状组织, 且大量纳米碳化物钉扎于高密度的位错线和位错胞附近, 强化钢铁韧性.此外, 纳米碳化物亦可在晶界附近聚集(如图 1(c)), 通过明、暗场像对比可知, 该视场下主要为60~100 nm纳米碳化物.晶界附近聚集形成纳米碳化物的主要原因有以下两方面:其一, 晶体形成中, 晶体在结晶凝固的过程中不断将高熔点的碳化物推向晶界, 并最终聚集于最后结晶的晶界附近; 其二, 晶体形成后, 能量较高的晶界区域容易形核, 从而促进碳化物析出.

为明确Ti微合金钢中纳米碳化物的化学成分, 进一步对图 1中纳米碳化物进行EDS能谱分析, 典型EDS能谱结果如图 2所示.能谱结果表明:直接减薄样品中所观察到的纳米碳化物主要为M3C型纳米碳化物, 且在该视场下并未发现MC型纳米碳化物.

2.2 萃取复型

由于微合金钢基体的干扰, 使得采用上述直接减薄样品时, 难以观测MC型纳米析出物.因此, 将纳米碳化物与微合金钢基体分离, 可有效解决上述问题.

MC型纳米碳化物的透射电镜明场像、电子衍射谱及EDS能谱如图 3所示. 图 3中MC型纳米碳化物尺寸约为100 nm, 且呈现四边形结构.钢中MC型纳米碳化物形貌大体呈现四边形的原因为:当奥氏体开始析出MC时, 在界面能的作用下, 析出物基本保持球形, 但随着析出物不断长大, 界面能逐渐失去主导地位, 而界面台阶处则成为新扩散来的原子最佳附着反应位置, 进而使得析出物逐步转变为四边形.

此外, 萃取复型样品观察到了针状M3C型纳米碳化物, 其透射电镜明场像、电子衍射谱及EDS能谱如图 4所示.但是, 由于碳膜强度及M3C型纳米碳化物与微合金钢基体的结合强度等问题, 萃取复型样品并未体现出类似于直接减薄样品中M3C型纳米碳化物的数量优势.同时, 由于已将纳米碳化物与基体分离, 故无法观测纳米碳化物在基体中的析出位置及与基体晶格之间的原子排列取向关系.

2.3 无损电解

为提高对纳米碳化物的观察效果, 在无损电解提取纳米碳化物后, 对其进行选择性分离, 将MC及M3C型碳化物分离开来进行透射电子显微镜表征、化学相分析及X射线小角散射.

1) 形貌特征. MC型纳米碳化物的透射电镜明场像、电子衍射谱及EDS能谱如图 5所示.从图 5中可观察到直径可达180 nm的单颗粒大尺寸MC析出物, 与萃取复型样品类似, 其形状亦基本呈四边形结构.二者对比可说明, 萃取复型和无损电解法不会影响纳米碳化物形貌特征.

相比于萃取复型方法, 通过无损电解方法可观察到针状和片状2种形态的M3C型析出物.针状M3C型纳米碳化物的透射电镜明场像、电子衍射谱及EDS能谱如图 6所示.片状M3C型纳米碳化物的透射电镜明场像、电子衍射谱及EDS能谱如图 7所示.本质而言, 片状M3C型纳米碳化物旋转90 °观察即可得到针状M3C型纳米碳化物, 故二者形态差异主要取决于观察角度.

2) 物相特征.由于无损电解方法提取的MC及M3C型纳米碳化物已被选择性分离, 故可分别针对二者开展化学相分析(包括XRD, 相类型鉴定及结构分析), 结果汇总于表 3. Ti微合金钢中纳米碳化物主要为M3C类型的(Fe0.986Mn0.014)3C, 其在钢中的质量分数达到了1.411 3 %; 而M (C, N) 类型的Ti (C0.672N0.328) 在钢中的质量分数仅为0.031 3 %.在文章采用的轧制工艺条件下, 前者是后者的45倍.正如前文所述, 由于MC型纳米碳化物的质量分数远低于M3C型纳米碳化物, 故通过直接减薄对其进行透射电镜分析需花费较大精力.因此, 为提高对MC型纳米碳化物的观察效果, 可采用萃取复型和无损电解等方法.

表 3 M3C及MC类纳米碳化物占钢的质量分数Table 3. Mass fraction of M3C and MC precipitates相类别 相结构 相占钢的质量分数/% 点阵常数/nm 晶系 MC Ti (C0.609Na391) 0.031 3 a0=0.429~0.430 面心立方 M3C (Fe0.986Mn0.014)3C 1.411 3 a0=0.448 3-0.451 0

b0=0.503 3~0.5080

c0=0.673 7-0.673 0正交 3) 粒度分布特征.采用X射线小角散射分别考察MC和M3C型纳米碳化物的粒度分布特征, 检测结果如图 8所示.由图 8可知, MC和M3C型纳米碳化物的平均粒度分别为102.30 nm和67.90 nm.整体而言, M3C型纳米碳化物粒度小于MC型纳米碳化物粒度.值得注意的是, 在文章采用的轧制工艺条件下, MC型纳米碳化物粒度分布呈现小尺寸颗粒和大尺寸颗粒较多, 而中间段尺寸颗粒较少的分布特征; M3C型纳米碳化物粒度分布呈现中间段尺寸颗粒较为集中的分布特征.

2.4 纳米碳化物分析方法的比较

综合上述分析可知, 直接减薄、萃取复型以及无损电解等方法均可用来分析微合金钢中纳米析出物, 但三者各有特色, 三者比较汇总于表 4.

表 4 微合金钢中纳米碳化物分析方法的比较Table 4. Comparison of different detection method of nano-carbide precipitates in microalloyed steel类别 直接减薄 萃取复型 无损电解 制样 简单 较为简单 复 与基体取向关系 保留 丢失 丢失 观察低质量分数纳米碳化物 不易 容易 容易 观察纳米碳化物区间 某一平面 平 某一尺寸体 可获纳米碳化物信息 形貌 形貌 物粒度分布 对于直接减薄而言, 其优势为保留了纳米碳化物与基体晶格之间的原子排列取向关系, 且制样过程简单; 但由于基体的干扰, 观察质量分数较低的纳米碳化物时需花费较大周期, 例如文中未观察到MC型纳米碳化物.此外, 其仅能观察某一平面的纳米碳化物特征, 结果具有一定偶然性.同时, 由于样品具有磁性, 存在损伤透射电子显微镜的可能.

对于萃取复型而言, 由于其消除了基体的干扰, 可清晰观察到质量分数较低的纳米碳化物, 并完全保留了纳米碳化物的形貌特征; 但却丢失了纳米碳化物与基体晶格之间的原子排列取向关系, 且同样仅能观察某一平面的纳米碳化物特征.同时, 相比于直接减薄, 萃取复型样品制备过程略微复杂.

对于无损电解而言, 与萃取复型类似, 其亦将纳米碳化物与基体分离, 但其分离的纳米碳化物并非属于某一平面, 而是属于某一尺寸立方体, 故更能完整代表纳米碳化物的形貌特征, 例如文中观察到了呈针状和片状的M3C型纳米碳化物.此外, 由于已将MC与M3C型纳米碳化物选择性分离, 故可分别对二者进行化学相分析和X射线小角散射, 进而明确二者的物相组成及粒度分布特征, 所获得实验结果更为全面.但是, 如同萃取复型, 该方法亦丢失了纳米碳化物与基体晶格之间的原子排列取向关系, 且制样过程远复杂于萃取复型.

综合而言, 3种微合金钢中纳米碳化物的分析方法各有优势, 在实际操作中, 应根据三者适用范围和检测需求进行合理选择, 以获得最佳检测效果.

3 结论

1) 将钢样直接减薄制备透射电子显微镜样品观察纳米碳化物, 制样过程简单, 可发现其大部分聚集于位错及晶界附近, 产生钉扎效应强化钢铁韧性; 但是, 由于基体的干扰, 在该平面视场范围内, 未发现质量分数较少的MC型纳米碳化物, 观察结果具有一定偶然性.

2) 萃取复型纳米碳化物进行观测, 制样过程较为简单, 并可较为容易观测到MC型纳米碳化物的形貌特征; 同时, 由于碳膜强度及碳化物与基体结合强度等因素, 萃取复型样品中M3C型纳米碳化物的数量优势并不明显; 此外, 与直接减薄样品类似, 对某一平面纳米碳化物观测具有一定偶然性.

3) 无损电解提取纳米碳化物, 并对其进行选择性分离可分别获得MC和M3C型纳米碳化物, 该方法制样过程极为复杂; 同时, 由于纳米碳化物取自某一尺寸立方体, 故纳米碳化物检测结果具有可重复性; 此外, 结合化学相分析和X射线小角散射, 可进一步获得纳米碳化物的物相组成和粒度分布特征, 检测结果全面.

赵中波 -

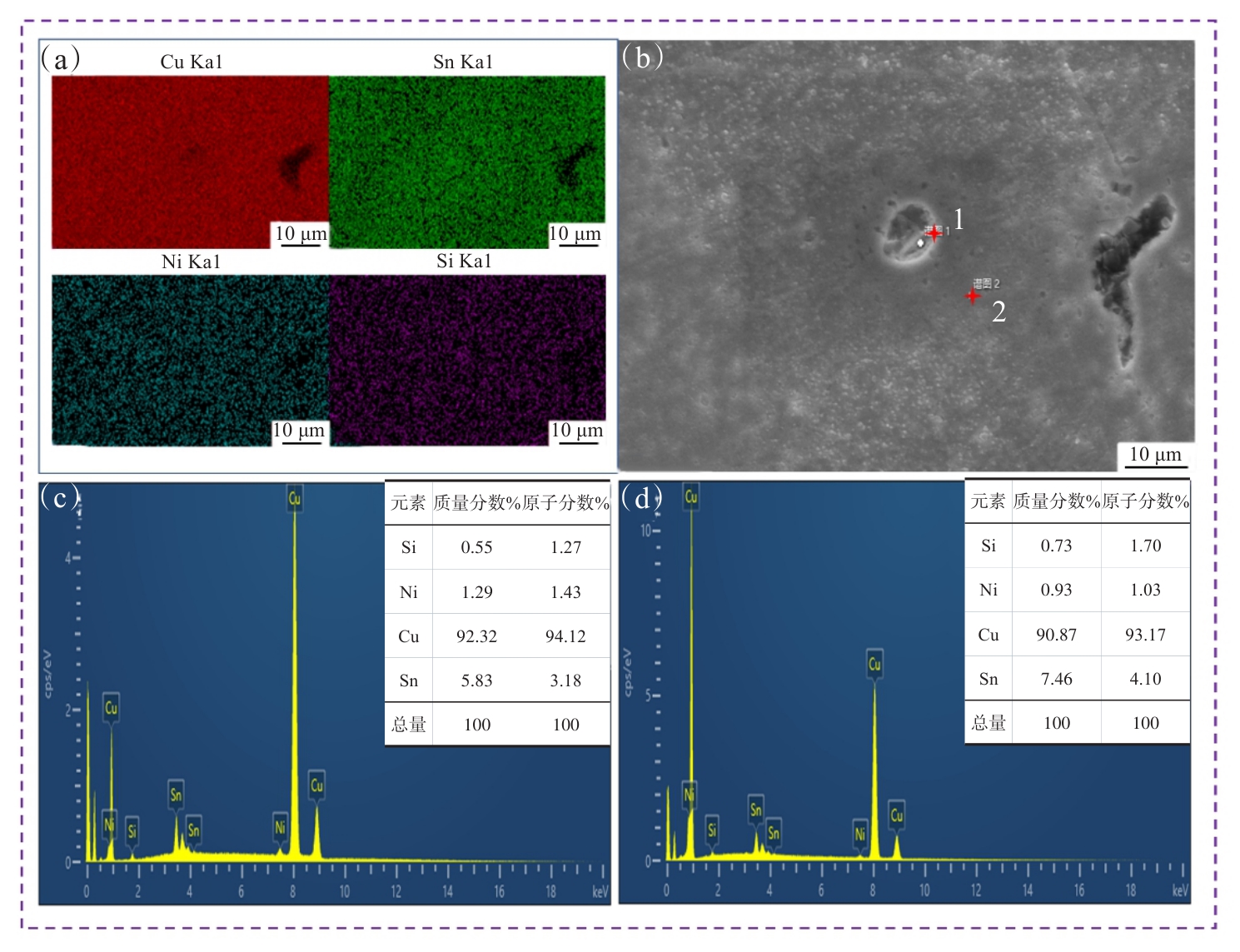

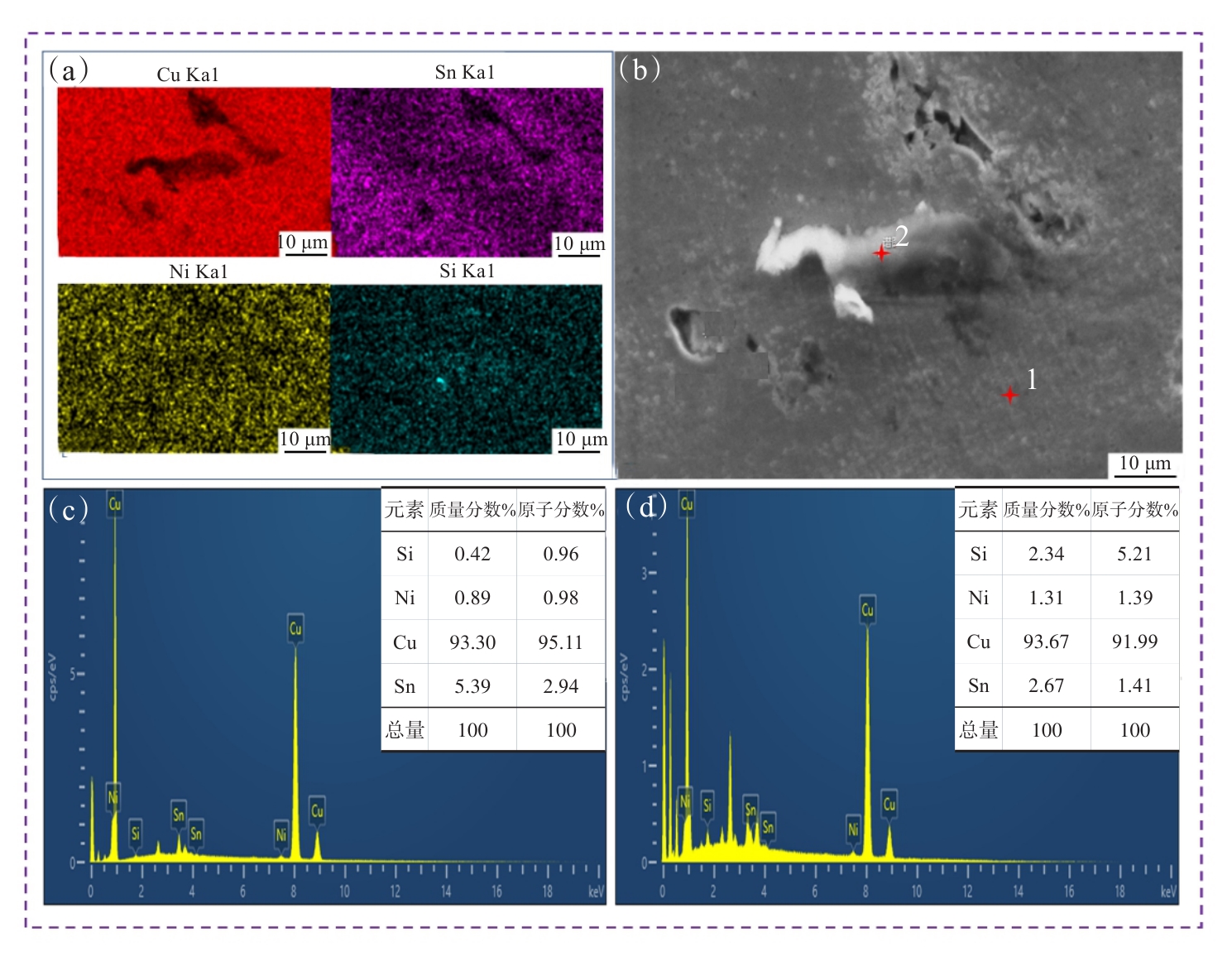

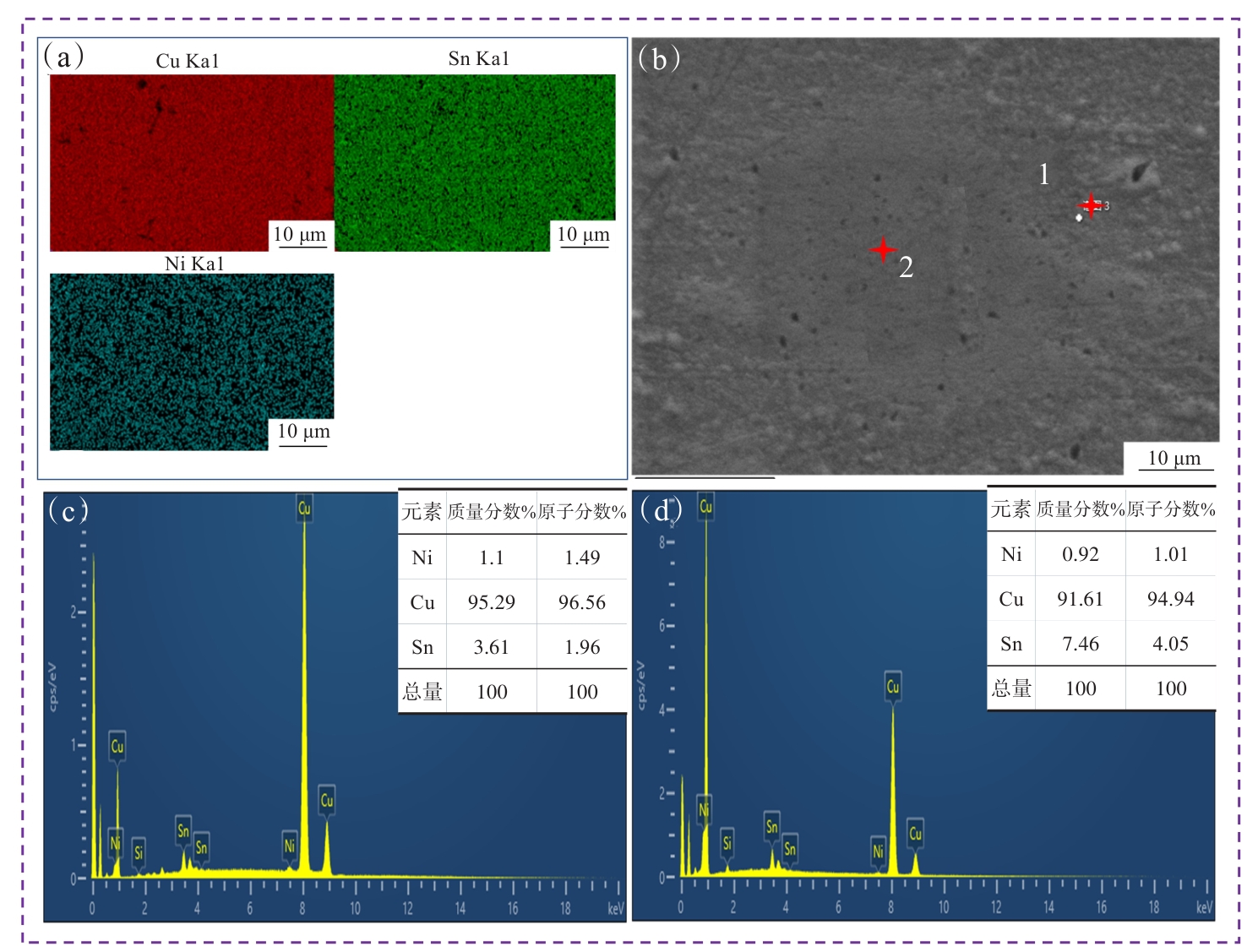

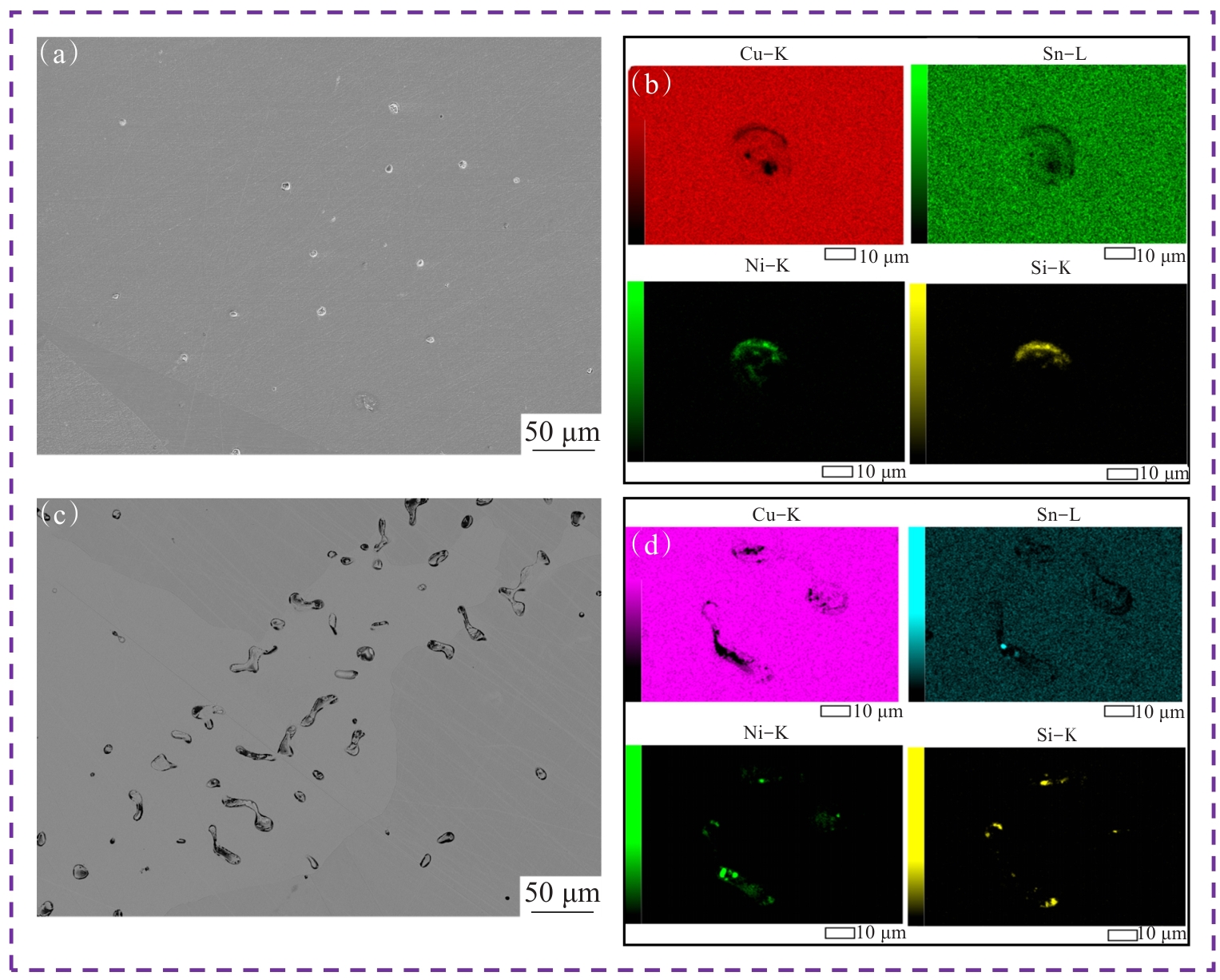

图 10 合金时效处理后的SEM结果:(a) Cu-7Sn-1Ni-0.2Si合金二次电子像;(b) Cu-7Sn-1Ni-0.2Si合金元素分布;(c) Cu-7Sn-1Ni-0.4Si合金二次电子像;(d) Cu-7Sn-1Ni-0.4Si合金元素分布

Fig 10. SEM results of alloys after aging treatment: (a) secondary electron image of Cu-7Sn-1Ni-0.2Si alloy; (b) elemental distribution of Cu-7Sn-1Ni-0.2Si alloy; (c) secondary electron image of Cu-7Sn-1Ni-0.4Si alloy; (d) elemental distribution of Cu-7Sn-1Ni-0.4Si alloy

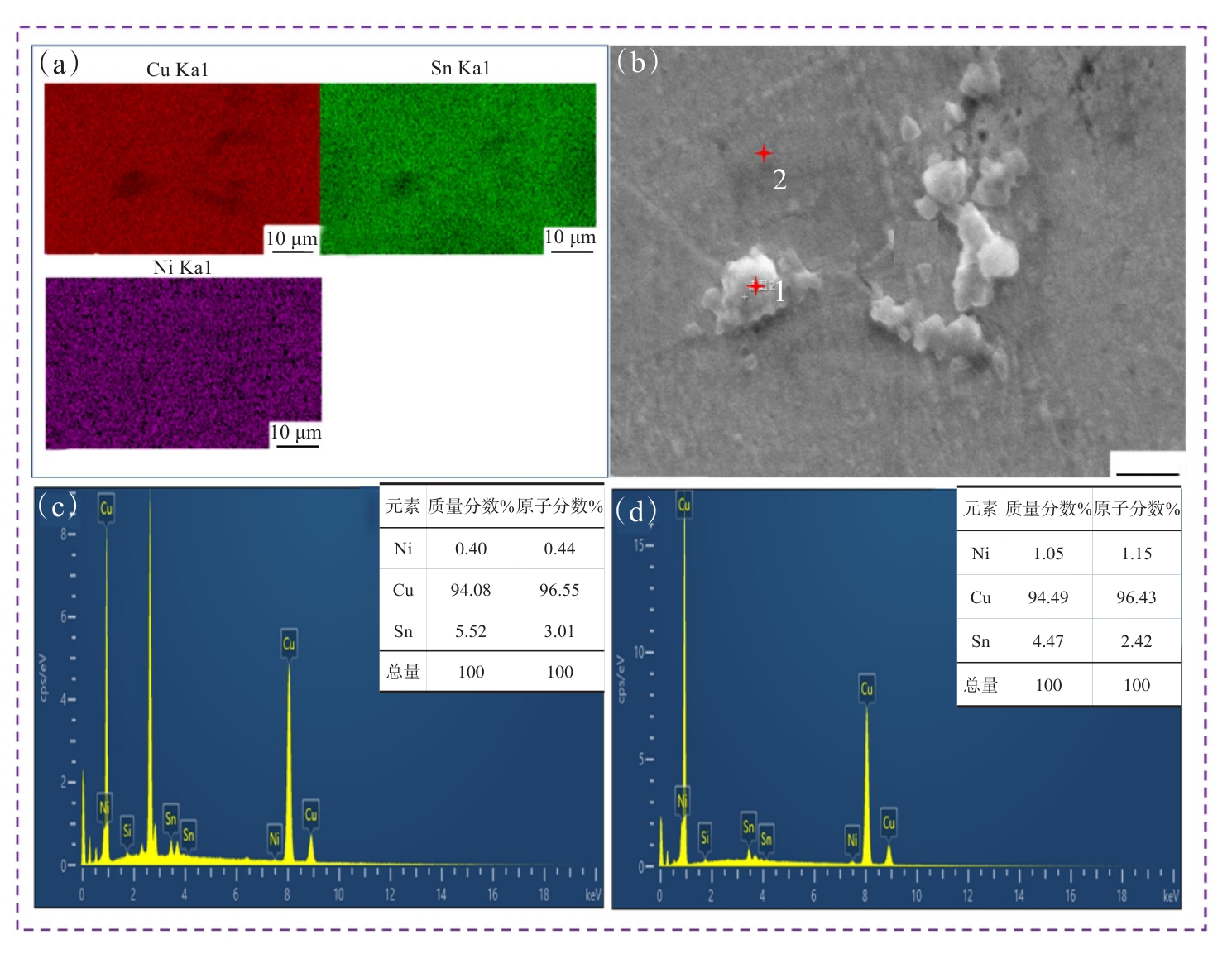

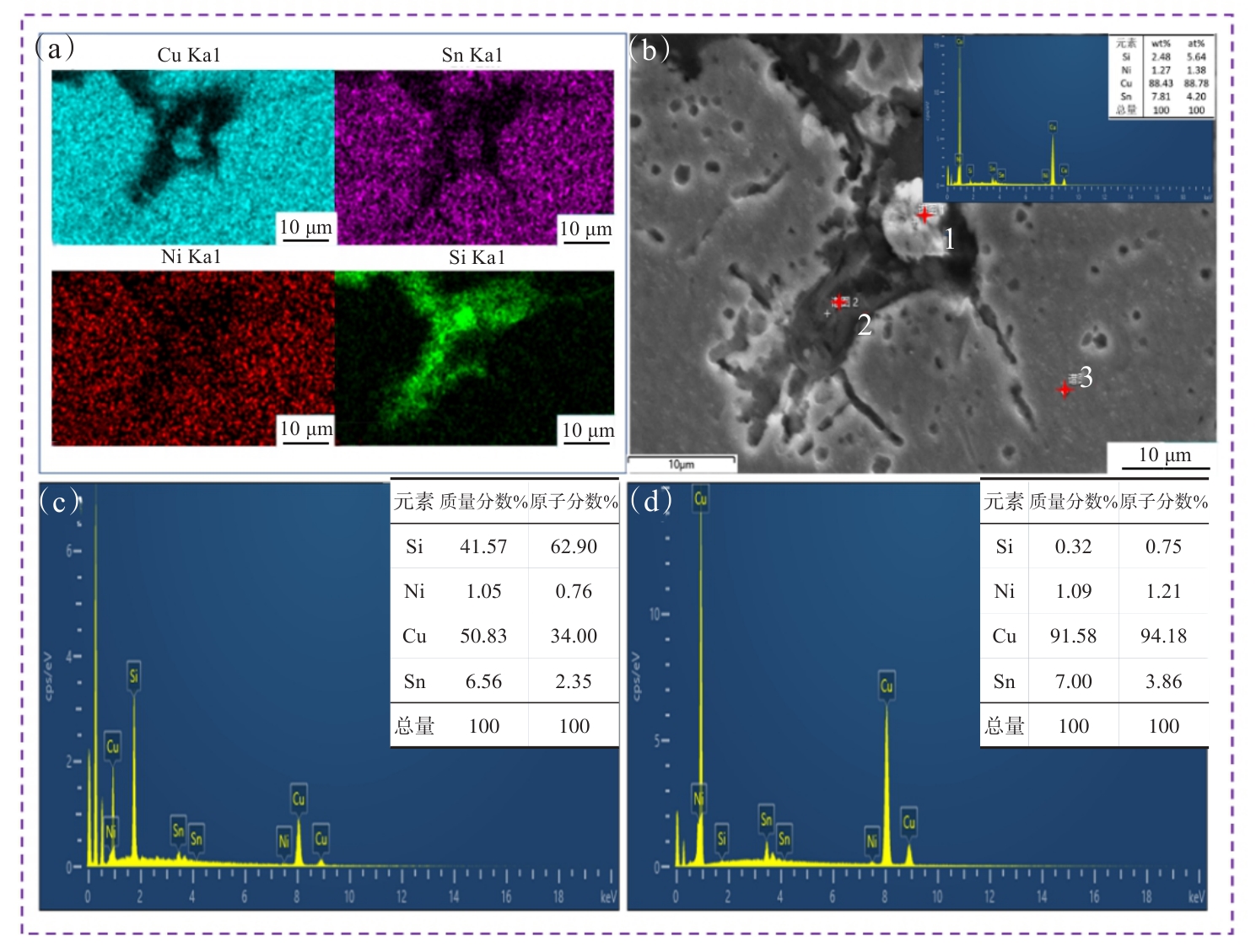

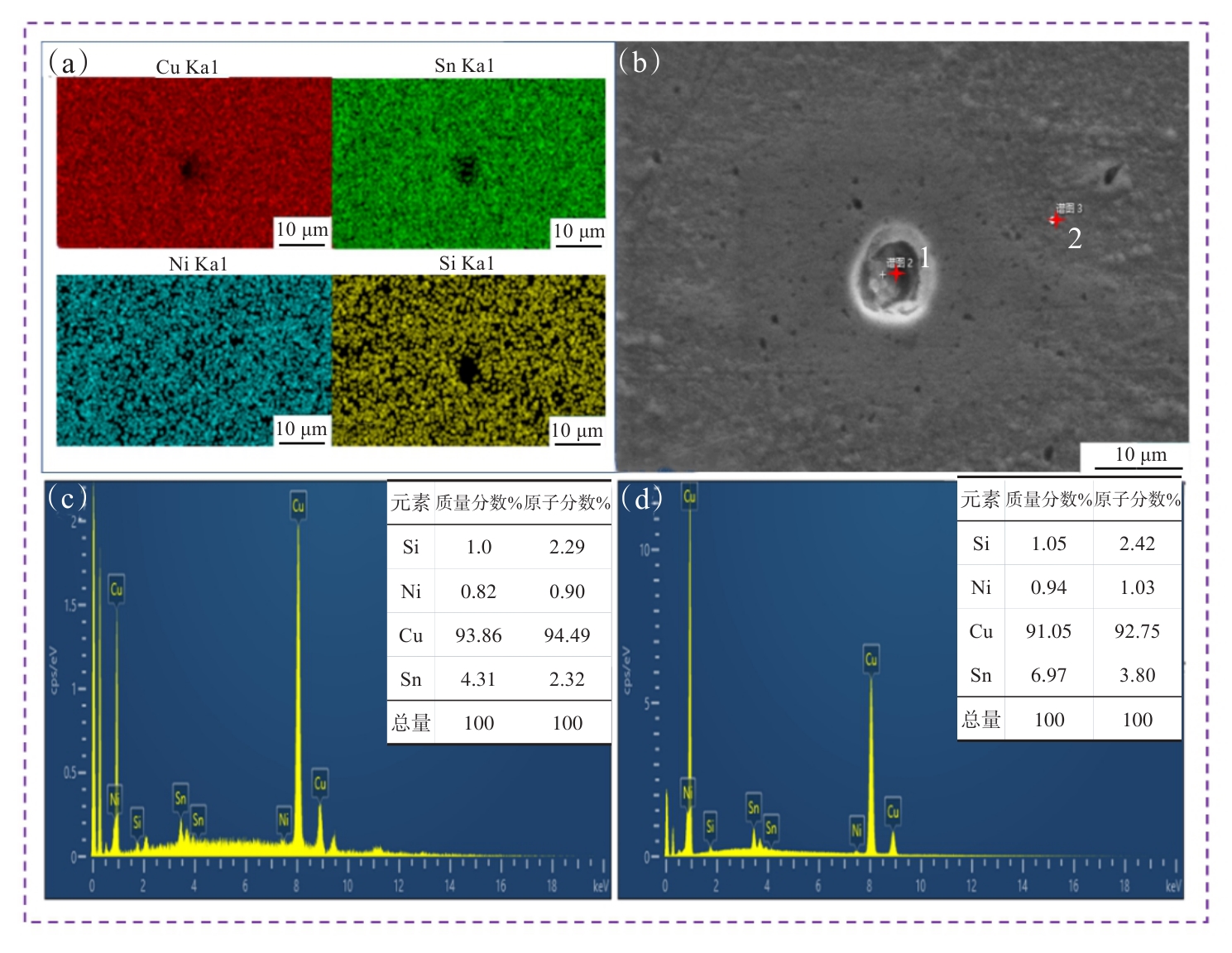

图 11 Cu-7Sn-1Ni-0.4Si合金时效处理后的TEM及EDS面扫结果:(a) 元素分布;(b) 表面形貌及EDS分析;(c)、(d) 高分辨图像及对应选区的衍射花样

Fig 11. TEM and EDS surface scanning results of Cu-7Sn-1Ni-0.4Si alloy after aging treatment: (a) elemental distribution; (b) surface morphology and EDS analysis; (c、d) high-resolution images and diffraction patterns of the corresponding selections

表 1 合金的化学成分

Table 1 Chemical composition of the alloy

合金成分 Ni Sn Si Cu Cu-7Sn-1Ni 0.89 6.86 0 余量 Cu-7Sn-1Ni -0.2Si 1.09 6.83 0.22 余量 Cu-7Sn-1Ni -0.4Si 0.93 6.91 0.45 余量 表 2 Ni-Si二元相的形成焓

Table 2 Enthalpy of formation for Ni-Si binary phase

物相 δ-Ni2Si θ-Ni2Si ε-Ni3Si2 ο-NiSi γ-Ni5Si2 β-Ni3Si t-Ni3Si 形成焓 -0.550 5 -0.505 5 -0.501 5 -0.500 5 -0.497 5 -0.452 5 -0.425 5 -

[1] KARTHIK M, ABHINAV J, SHANKAR K V. Morphological and mechanical behaviour of Cu-Sn alloys-A review[J]. Metals and Materials International, 2021, 27(7): 1915-1946.

[2] PARK J S, PARK C W, LEE K J. Implication of peritectic composition in historical high-tin bronze metallurgy[J]. Materials Characterization, 2009, 60(11): 1268-1275.

[3] HISHINUMA Y, TANIGUCHI H, KIKUCHI A. Development of bronze processed Nb3Sn wires using various Cu-Sn-In ternary alloy matrices[J]. Fusion Engineering and Design, 2019, 146: 831-834.

[4] HISHINUMA Y, OGURO H, TANIGUCHI H, et al. Development of the bronze processed Nb3Sn multifilamentary wires using Cu-Sn-Zn ternary alloy matrix[J]. Fusion Engineering and Design, 2017, 124: 90-93.

[5] HISHINUMA Y, TANIGUCHI H, KIKUCHI A. Bronze processed Nb3Sn multifilamentary wires using various Cu-Sn-Zn solid solution strengthened bronze alloy matrices[J]. Journal of the Japan Institute of Metals and Materials, 2016, 80(7): 473-479.

[6] 胡小红, 江卫东. 大型铜套类铸件的金属型铸造工艺[J]. 铸造技术, 2005(9): 834-835. [7] BAI T X, ZHANG T W, MA S G, et al. Extra strengthening and work hardening in novel precipitation-hardened FeCrNiSixmedium-entropy alloys[J]. Advanced Engineering Materials, 2021, 23(4):2001185.

[8] FANG J Y, LIU W, YANG T, et al. Multicomponent precipitation and strengthening in intermetallic-strengthened alloys[J]. Frontiers in Materials, 2022, 9(6):1-6.

[9] FANG Q H, LI L, LI J, et al. A statistical theory of probability-dependent precipitation strengthening in metals and alloys[J]. Journal of the Mechanics and Physics of Solids, 2019, 122: 177-189.

[10] XU S S, ZHAO Y, TONG X, et al. Independence of work hardening and precipitation strengthening in a nanocluster strengthened steel[J]. Journal of Alloys and Compounds, 2017, 712: 573-578.

[11] YANG M C, LIU S D, ZHANG Y, et al. Mechanism for enhanced precipitation strengthening due to the addition of copper to Al-Zn-Mg alloys with high Zn/Mg ratio[J]. Materials & Design, 2023, 234:1-12.

[12] 多国志, 肖明. 新型锡青铜的研制和应用[J]. 机械工人, 2005(9): 75-76. [13] LI N J, LI X N, LI Z M, et al. Differential effects of Zn and Co solutes on the properties of Cu-Ni-Sn alloys[J]. Intermetallics, 2020, 125:1-12.

[14] NAEEM H T, MOHAMMED K S, AHMAD K R, et al. The influence of nickel and tin additives on the microstructural and mechanical properties of Al-Zn-Mg-Cu Alloys[J]. Advances in Materials Science and Engineering, 2014(1): 1-10.

[15] TANG S L, ZHOU M, ZHANG Y, et al. Improved microstructure, mechanical properties and electrical conductivity of the Cu-Ni-Sn-Ti-Cr alloy due to Ce micro-addition[J]. Materials Science and Engineering :A,2023, 871:1-8.

[16] 齐昭铭, 许华本, 乐顺聪, 等.稀土元素镧对Cu-15Ni-8Sn合金组织及性能的影响[J]. 有色金属科学与工程, 2023, 14(4):569-579. [17] KAREVA N T, YAKOVLEVA I L, SAMOILOVA O V. On the precipitation strengthening of Cu-2.6Ni-0.6Si-0.6Cr bronzes[J]. Physics of Metals and Metallography, 2017, 118(8): 795-801.

[18] WANG W, KANG H J, CHEN Z N, et al. Effects of Cr and Zr additions on microstructure and properties of Cu-Ni-Si alloys[J]. Materials Science and Engineering a-Structural Materials Properties Microstructure and Processing:A,2016, 673: 378-390.

[19] WANG Z, LI J, FAN Z Z, et al. Effects of Co Addition on the microstructure and properties of elastic Cu-Ni-Si-based alloys for electrical connectors[J]. Materials, 2021, 14(8):1996.

[20] WU Y K, LI Y, LU J Y, et al. Effects of pre-deformation on precipitation behaviors and properties in Cu-Ni-Si-Cr alloy[J]. Materials Science and Engineering a-Structural Materials Properties Microstructure and Processing:A,2019, 742: 501-507.

[21] 叶青, 冯兴宇, 赵鸿金.固溶时间对Cu-Ni-Si-Mg合金组织性能的影响[J].有色金属科学与工程,2017,8(3):79-83. [22] HAN J Q, WU Y Y, ZHAO K, et al. Effect of boron on aging strengthened phase and properties of Cu-Cr-Zr alloy[J]. Journal of Materials Research and Technology-Jmr&T, 2022, 19: 532-541.

[23] LI Y D, YANG B B, ZHANG P, et al. Cu-Cr-Mg alloy with both high strength and high electrical conductivity manufactured by powder metallurgy process[J]. Materials Today Communications, 2021, 27:102266.

[24] PENG H C, XIE W B, CHEN H M, et al. Effect of micro-alloying element Ti on mechanical properties of Cu-Cr alloy[J]. Journal of Alloys and Compounds, 2021, 852:1-9.

[25] 彭丽军, 解浩峰, 尹向前, 等. 均匀化处理对Cu-Cr-Zr合金显微组织的影响[J].有色金属科学与工程, 2014, 5(5): 68-73. [26] AKSHAY M C, SENAN V R A, SUREJ K S V, et al. Determination on the effect of Ti addition on the microstructural, mechanical and wear behavior of Cu-6Sn Alloy in as-cast condition[J]. Transactions of the Indian Institute of Metals, 2020, 73(2): 309-318.

[27] WU T, YUAN D W, HUANG H, et al. Enhanced mechanical strength of Cu-Sn alloy by Mg addition[J]. Materials Research Express, 2021, 8(1) : 30-330.

[28] 苑和锋, 肖翔鹏, 陈辉明, 等. 微量Fe对半连续铸造锡青铜组织性能的影响[J]. 有色金属科学与工程, 2014, 5(5): 56-60. [29] 王明杰, 张国伟, 刘少杰. 微量元素对铅锡青铜组织与性能的影响[J]. 热加工工艺, 2016, 45(5): 87-89. [30] QIN Y Q, TIAN Y, PENG Y Q, et al. Research status and development trend of preparation technology of ceramic particle dispersion strengthened copper-matrix composites[J]. Journal of Alloys and Compounds, 2020, 848:1-14.

[31] 游龙, 焦景华, 邢志辉, 等. 析出强化锡青铜时效硬化研究[J]. 铸造, 2015, 64(2): 110-112. [32] 张静. 稀土Ce及热处理对锡青铜组织和硬度的影响[J]. 特种铸造及有色合金, 2014, 34(11): 1202-1204. [33] HU T, CHEN J H, LIU J Z, et al. The crystallographic and morphological evolution of the strengthening precipitates in Cu-Ni-Si alloys[J]. Acta Materialia, 2013, 61(4): 1210-1219.

[34] 陆德平. 高强高导电铜合金研究[D]. 上海:上海交通大学, 2007. -

期刊类型引用(1)

1. 戎宇航,朱翔鹰,陈军修,吴长军,涂浩,王建华,苏旭平. Ti-Al-Fe-O熔体中氧化铝析出行为的研究. 有色金属科学与工程. 2024(01): 34-42 .  本站查看

本站查看

其他类型引用(1)

下载:

下载: