Study on the composition optimization and microstructure properties of super high-strength aluminum alloy with scandium

-

摘要:

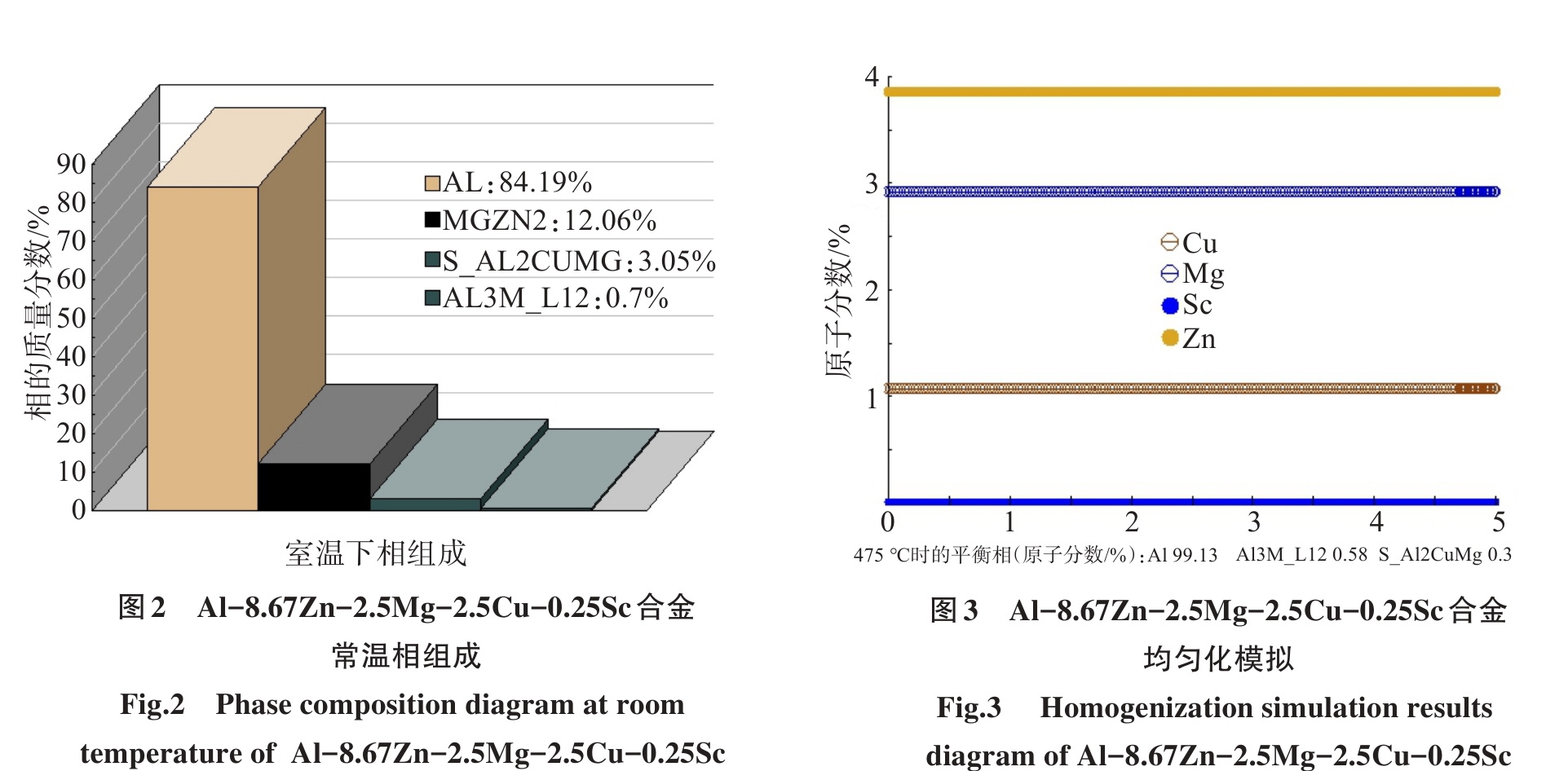

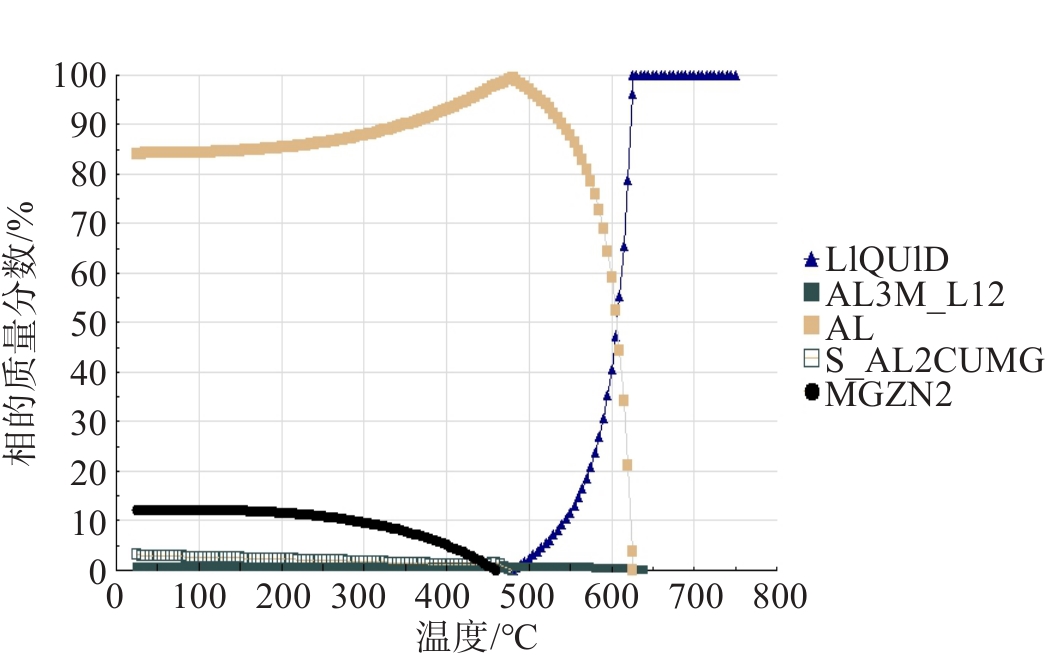

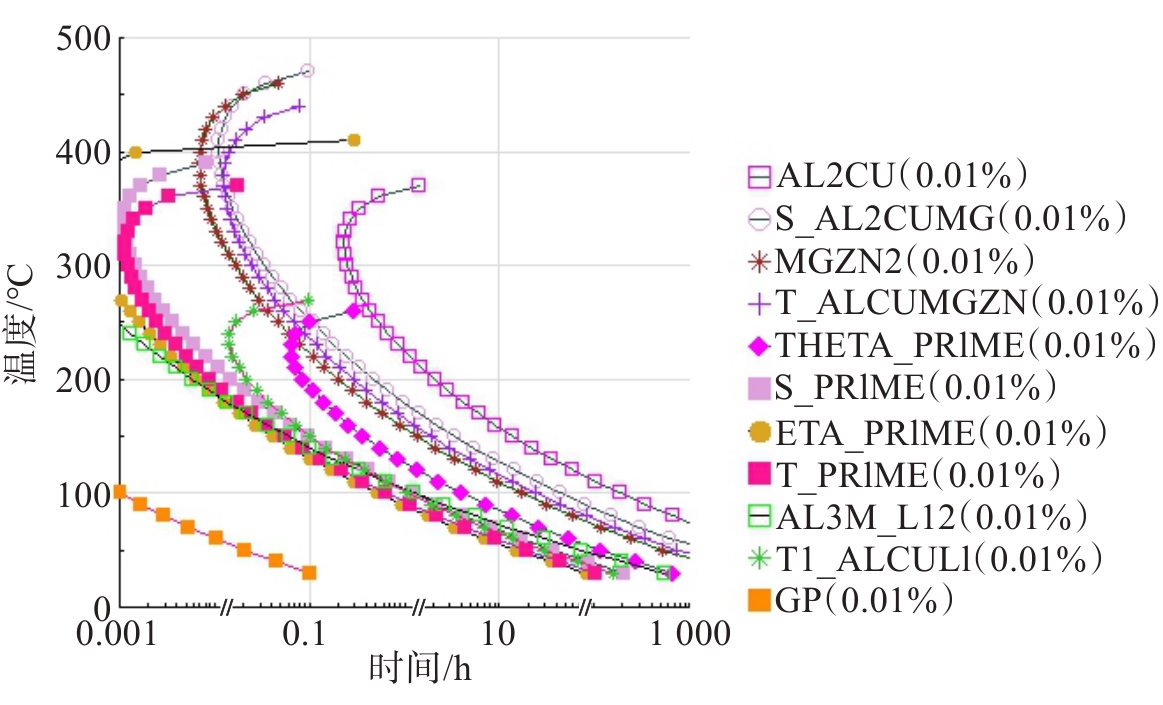

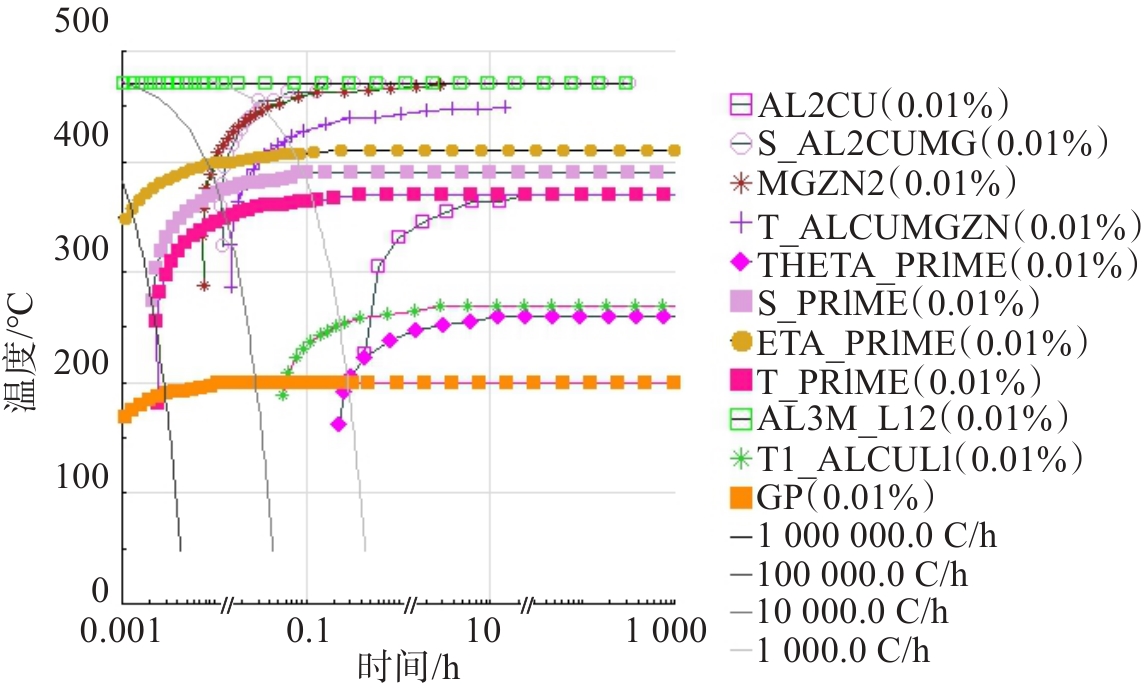

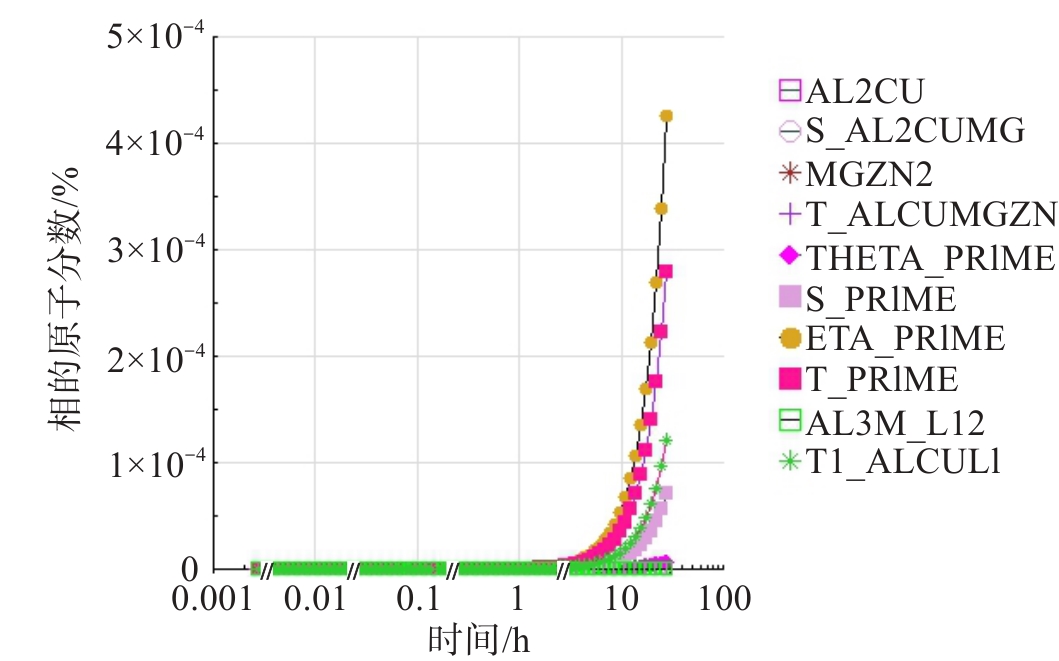

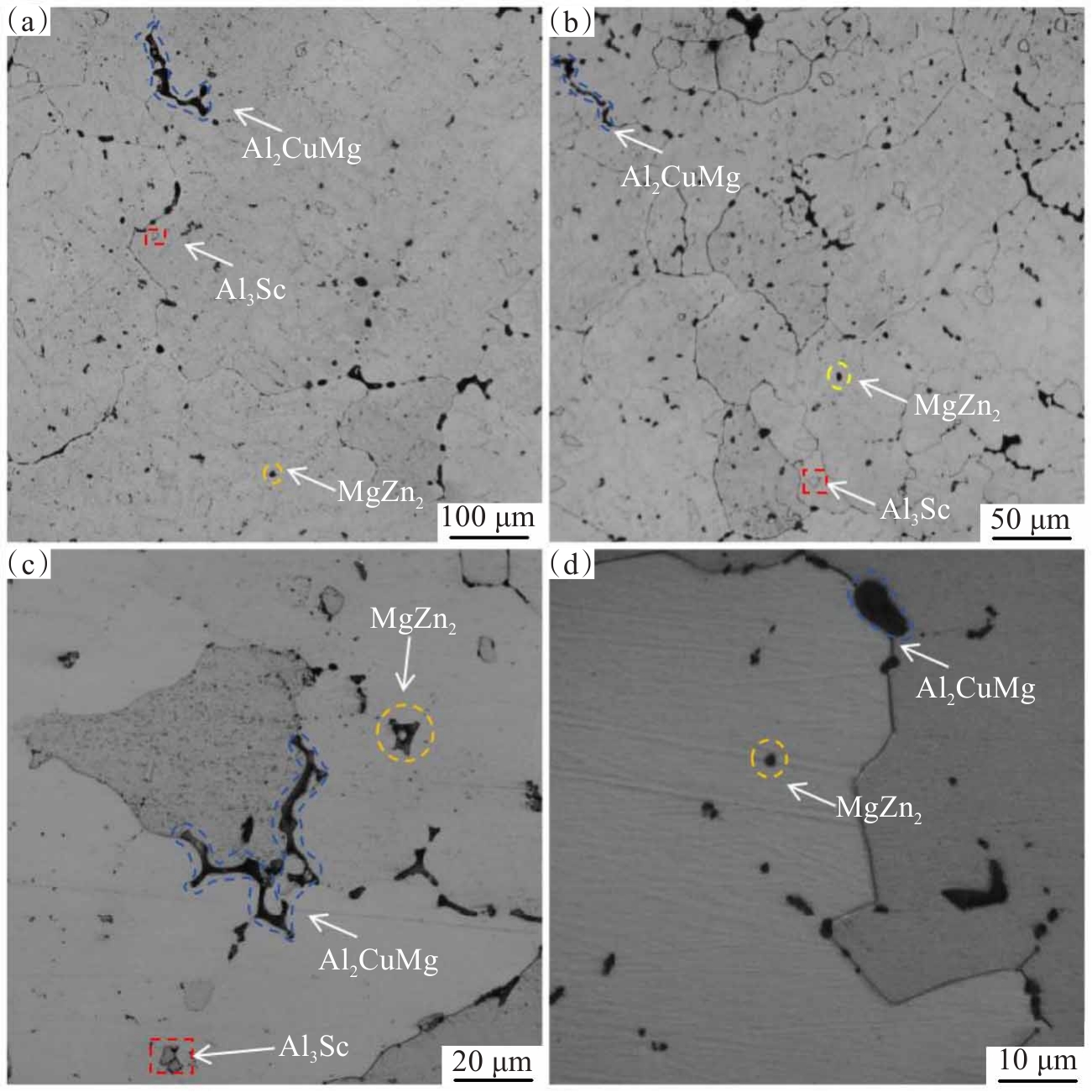

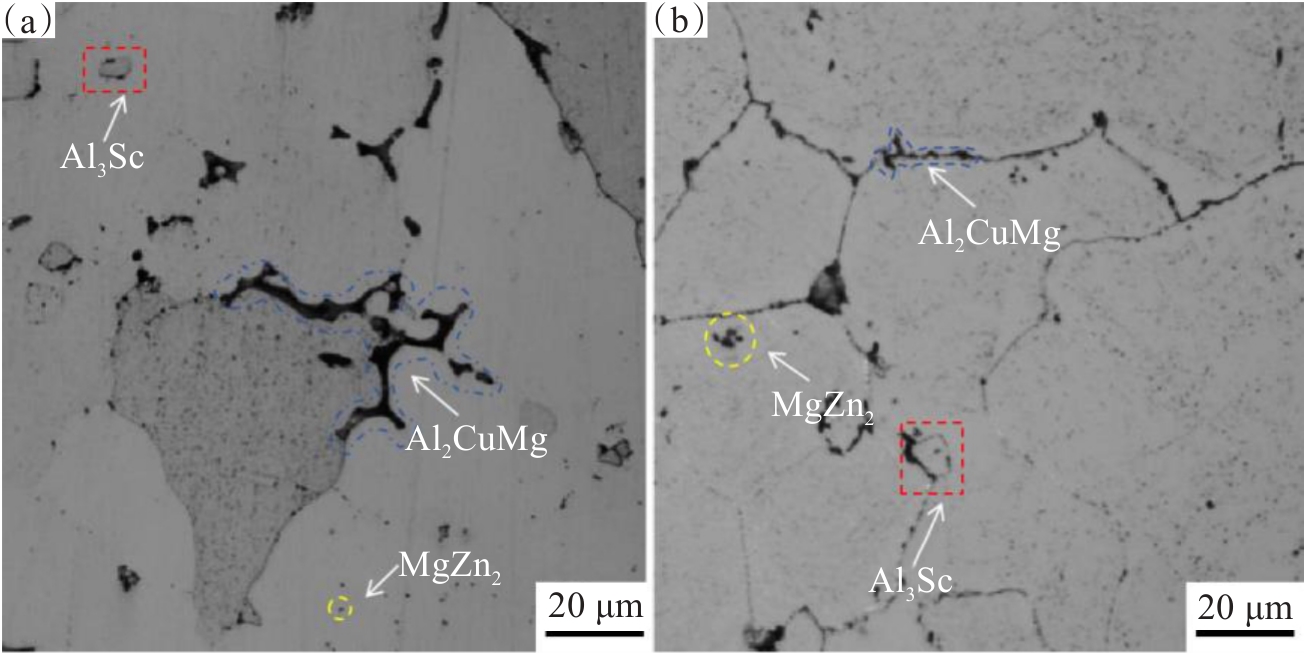

本文以铸态 Al-8.67Zn-2.5Mg-2.5Cu铝合金为研究对象,利用 Jmatpro 软件模拟计算合金相图与性能,确定较优的Sc元素添加量及其热处理工艺,并通过电弧炉制备合金铸锭,研究合金元素Sc及固溶时效工艺对试样的组织演变影响,探讨合金强化机理。结果表明:当添加0.25%的Sc元素时合金的抗拉强度和硬度单次提升量最大,并且可以避免Al3Sc的偏聚现象。Al-8.67Zn-2.5Mg-2.5Cu-0.25Sc合金的数值模拟硬度和抗拉强度分别为139.13 HV和424.12 MPa。合金较优的均匀化、固溶和时效热处理工艺制度为475 ℃/24 h+482 ℃+25 ℃/16 h。当冷却介质的冷速大于174.23 ℃/s,试样固溶的转移时间小于0.42 s时可以抑制第二相析出,进而获得过饱和固溶体。铸态铝合金均匀化热处理后的硬度、抗拉强度和延伸率分别为139.86 HV、432.1 MPa和10.31%,固溶时效后其硬度、抗拉强度和延伸率分别提高了35.42 HV、146.6 MPa和2.4%。

Abstract:With Al-8.67Zn-2.5Mg-2.5Cu aluminum alloy as the research object, using Jmatpro software to simulate and calculate the alloy phase diagram and properties, the optimal amount of Sc element added and its heat treatment process was determined, and alloy ingots were prepared through electric arc furnace. The influence of Sc element and solid solution aging process on the microstructure evolution of the sample was studied, and the strengthening mechanism of the alloy was explored. The results indicate that the tensile strength and hardness of the alloy were maximized when 0.25% Sc element was added, and the polarization of Al 3 Sc can be avoided. The numerically simulated hardness and tensile strength of the Al-8.67Zn-2.5Mg-2.5Cu-0.25Sc alloy are 139.13 HV and 424.12 MPa, respectively. The optimal heat treatment process for the alloy, including homogenization, solid solution, and aging, is 475 ℃/24 h+482 ℃+25 ℃/16 h. By cooling the samples at a cooling rate greater than 174.23 ℃/s and transferring them to the solid solution for less than 0.42 seconds, second-phase precipitation can be inhibited, resulting in an oversaturated solid solution. After homogenization heat treatment of the as-cast aluminum alloy, the hardness, tensile strength, and elongation are 139.86 HV, 432.1 MPa and 10.31%, respectively. After solid solution and aging, the hardness, tensile strength, and elongation of the alloy are increased by 35.42 HV, 146.6 MPa and 2.4%, respectively.

-

铜合金材料具有的优良导电性、导热性及良好的加工性能,已广泛应用于电子、电气、冶金、建筑、交通运输、航空航天等诸多国民经济领域.随着铜合金材料合成技术的高速发展,人们对铜合金成分及微量元素控制和质量分析也提出更高的要求[1-2].多数铜合金中的磷都是有害元素,一般以固熔体Cu3P的形式存在,Cu3P会使材料的脆性增加,如在铸造铜合金标准中 (除了磷青铜以外) 就特别规定必须控制在下限以下[3-4].然而部分铜合金中的磷元素也有积极作用,如作为锡青铜生产中的脱氧剂[4].微量磷的存在还能够有效改善部分磷铜合金材料的耐疲劳性、耐磨性及充型性能[5].再如,用于装饰性电镀、电铸、制版和电子线路板电镀中阳极磷铜 (磷含量0.030 %~0.070 %),含磷量是阳极磷铜材重要的质量指标,若磷含量不足,导致阳极泥增多,电镀粗糙.若磷含量高,则阳极膜过厚,阳极化增大,甚至钝化.故生产工艺中对此类铜材的含磷量控制非常严格[6-8].

由此可见,铜合金中磷含量的控制直接影响其物理和化学性能,准确分析和测定磷含量是非常重要的.目前,铜及其合金中磷含量分析的方法主要是使磷酸根反应生成磷铝酸,再通过测定磷铝酸来实现磷的定量分析,如常用的重量法、滴定法、铝蓝分光光度法及钒铝黄分光光度法等[3, 9-10].主要缺点是分析周期较长、操作繁琐、试剂消耗量大,滴定法不能进行痕量元素的分析,光度法需要萃取或除去基体元素等繁琐过程.另外,仪器分析方法对磷含量分析发展也较为迅速,具有简便、快捷、灵敏、准确的特点,如电感耦合 (发射光谱 (ICP-AES)、X射线荧光光谱及原子发射光谱法等[11-14].但上述光谱法也存在一定问题,如ICP-AES是分析磷的最常见的方法,但基体铜干扰严重,一般不直接测定磷,必须经过分离和富集步骤. X射线荧光光谱法操作简单,但只能测高于0.010 %以上的含量.原子发射光谱法方便、快速,但精度稍差,易受基体影响.

电感耦合等离子体质谱法 (ICP-MS) 具有检出限低、准确快速、分辨率好 (可同时多组分定量)、灵敏度高及高选择性等特点,受到冶金、化工、医药、生物、食品及环保等众多领域中分析测试人员的极大重视[15-20].尽管ICP-MS法测定金属如钢铁、纯铜、镍及稀土合金等不同基质样品中的痕量磷已取得初步进展[21-23],其溶样和测定介质一般为硝酸,但ICP-MS测定高磷含量磷铜如阳极磷铜中的微量磷含量仍未见报道.通过优化ICP-MS的测定参数,在盐酸介质体系中避免和消除14N16OH、15N16O等分子离子对磷测定的干扰,建立阳极磷铜中微量磷的测定方法.

1 实验

1.1 仪器与试剂

ELAN DRC-e电感耦合等离子体质谱仪 (PE公司);盐酸 (优级纯);盐酸 (1+1);双氧水硝酸 (优级纯);P单元素标准储备溶液:1 000 μg/mL;P标准工作溶液:1 000 ng/mL,由标准储备溶液逐级稀释得到;铟内标溶液:1.00 μg/mL;锡磷青铜BYG1943-3302及锡磷青铜光谱2标准样品;超纯水:18.25 MΩ.

1.2 实验步骤

1) 样品处理.称取0.100 0 g (精确至0.000 1 g) 试样或标准样品置于200.00 mL烧杯中,用吹水润湿样品,再加入6.00 mL浓盐酸和1mL双氧水 (30 %),盖上表面皿,于低温电炉上加热溶解,煮沸至双氧水分解止,取下稍冷.将试液转移至100.00 mL容量瓶中,用水稀释至刻度,摇匀.再分取5.00 mL于50.00 mL容量瓶中定容、摇匀待测.随同试样做空白实验.

2) 校正曲线制作.分别称取0.00、0.50、1.00、2.00、5.00、10.00 mL P标准工作溶液于6个100.00 mL的容量瓶中,加入5.00 mL盐酸 (1+1),用水稀释至刻度,摇匀.标准溶液配成浓度为0.00、5.00、10.00、20.00、50.00、100.00 ng/mL的标准系列.

3) 测定.按照2.1所设定的仪器条件,依次测定标准系列溶液、空白溶液、待测试样溶液.从校准曲线上计算出待测元素的浓度.

2 结果与讨论

2.1 仪器工作参数的选择

对于以Ar为离子源的ICP-MS可以满足大多数元素的准确定量和同位素分析要求,但对某些元素 (如Fe、S、P等) 检测分辨率较低,存在着多原子离子 (如由Ar、O、N、C以及来自样品中共存元素组成) 的干扰问题[17-19].一般而言,纯铜及合金易溶于硝酸,但硝酸中产生的14N16OH,15N16O等分子离子对磷的测定有质谱干扰[21-22].为了避免大量的14N16OH,15N16O等分子离子对阳极磷铜中磷的干扰,采用6.00 mL盐酸和1 mL双氧水溶解磷铜样品,极大地削弱和避免14N16OH等分子离子对磷测定的干扰,同时优化测试条件,选择合适的工作参数能有效的消除测试干扰.通过调整仪器背景强度值和信号强度得到仪器条件参数见表 1.

表 1 仪器最佳工作参数Table 1. Operating conditions for ICP-MS参数 设定值 人射功率/W 1000.00 雾化气流速/(L·min-1) 0.90 辅助气流速/(L·min-1) 1.20 冷却气流速/(L·min-1) 15.00 试液提升率/(L·min-1) 1.00 分析室真空 (动态)/(Torr) 1×l0-5 ~2×l0-5 测量方式 峰跳式 2.2 标准曲线的绘制

将标准溶液配成浓度为0.00、5.00、10.00、20.00、50.00、100.00 ng/mL的标准系列于ICP-MS上检测,绘制工作曲线见图 1.

该方法的线性范围为:0~100 ng/mL,线性方程为y=0.000 131 18x+0.004 4,相关系数R为0.999 0,说明磷的信号强度与浓度呈现良好的线性关系.

2.3 基体效应的消除及检出限

由于所分析的样品中总固体溶解量 (TDS) 较低,约为100 μg/mL (其中主要金属成分为铜),在分析过程中基本上不存在基体干扰.采用内标校正可有效消除信号漂移效应[22, 24],试验中加入铟内标以校正仪器信号波动.

在确定的仪器最佳测试条件下,ICP-MS的动态线性范围极宽,可达8~9个数量级.在实验工作曲线的范围为0~100 ng/mL,测定磷的标准工作曲线,线性关系良好,线性方程为y=0.000 131 18x+0.004 4,相关系数R为0.999 0.按照试样的处理步骤配制试剂空白溶液,对试剂空白溶液连续测定11次,计算标准偏差,以3倍标准偏差所对应的浓度来确定检出限,检出限为0.000 5 %.

2.4 精密度

按照本方法制定的分析步骤,对实验室样品A,B和C分别平行测定12次,测定结果的标准偏差 (SD) 值分别为0.001 1、0.000 8和0.001 4,对应的精密度 (RSD) 值分别为3.67 %,1.54 %和2.98 %.由表 2可见,精密度 (RSD) 为1.54 %~3.67 %,符合检测分析要求.

表 2 精密度实验结果/(质量分数,%)Table 2. Experimental results of precision /(mass fraction, %)样品 分次测定值次 平均值 SD RSD /% A 0.030, 0.029, 0.028, 0.030,

0.031, 0.032, 0.030, 0.029,

0.032, 0.031, 0.029, 0.0280.030 0.001 1 3.67 B 0.054, 0.052, 0.053, 0.052,

0.051, 0.053, 0.051, 0.055,

0.053, 0.050, 0.052, 0.0510.052 0.000 8 1.54 C 0.048, 0.049, 0.047, 0.046,

0.048, 0.045, 0.047, 0.045,

0.046, 0.047, 0.046, 0.0440.047 0.001 4 2.98 2.5 标准样品测定

采用所建立的方法,分析锡磷青铜BYG1943-3302及锡磷青铜光谱2标准样品.测试样品中磷含量的结果见表 3.

表 3 磷铜标准样品中磷的分析结果/(质量分数,%)Table 3. Analytical results of phosphorus in phosphorus copper /(mass fraction, %)标准样品 标准值 分次测定结果 平均值 锡磷青铜

BYG1943-33020.062 0.060, 0.062, 0.063,

0.062, 0.064, 0.062,0.062 锡磷青铜光谱2 0.048 0.048, 0.049, 0.048,

0.050, 0.046, 0.048,0.048 可见,采用此实验方法可以有效的准确测定磷铜合金中微量的磷,测定结果准确度好,并可以扩展用于含磷量相似的锡磷青铜的磷含量的分析和测定,为此类产品质量监控提供了一种简便、快速、可靠的检测方法.

2.6 回收率

为了进一步检验方法的准确度,选择适当的磷铜阳极配制成不同磷含量的待测样品A、B、C、D及锡磷青铜BYG1943-3302标准样品加入一定浓度的P标准溶液,在优化的实验条件下进行方法加标回收试验,测试结果见表 4.可见,样品回收率在95 %~105 %之间,表明方法具有良好的准确度.

表 4 回收率试验结果/(ng·mL-1)Table 4. Experimental results of recoveries /(ng·mL-1)样品 测定值 加入量 回收量 回收率/% A 5.50 4.0 3.8 95.0 B 9.50 8.0 7.7 96.3 C 30.56 30.0 29.6 98.7 D 52.47 30.0 29.2 97.3 锡磷青铜

BYG1943-330262.68 20.0 20.3 101.5 3 结论

采用盐酸和双氧水溶样,成功避免和消除14N16OH、15N16O及基体的干扰,在稀盐酸介质中用电感耦合等离子体质谱法直接测定阳极磷铜的磷含量.通过实验优化确定了最佳测定条件.按照制定的方案步骤进行检测,实验精密度 (RSD) 为1.54 %~3.67 %,准确度好,符合分析要求.采用实验室样本进行方法加标回收试验,回收率在95 %~105 %之间,说明该方法准确度高.该方法具有实验步骤简单、准确度高、重现性好等优点,可用于阳极磷铜中微量磷的快速测定.

朱冬梅 -

表 1 铝合金熔炼过程中各化学元素损耗率[19]

Table 1 Loss rate of various chemical elements during aluminum alloy smelting process[19]

元素 Al Cu Zn Mg Zr 烧损率/% 1.0~15.0 0.5~1.5 1.0~3.0 2.0~4.0 1.5~2.0 表 2 Al-Zn-Mg-Cu-xSc 铝合金的化学成分和力学性能

Table 2 Chemical composition and mechanical properties of Al-Zn-Mg-Cu-xSc aluminum alloy

序号 Zn Mg Cu Sc 抗拉强度/MPa 硬度/HV 1 8.67 2.50 2.50 0.05 415.52 136.20 2 8.67 2.50 2.50 0.10 415.83 136.31 3 8.67 2.50 2.50 0.15 417.53 136.89 4 8.67 2.50 2.50 0.20 420.61 137.94 5 8.67 2.50 2.50 0.25 424.12 139.13 6 8.67 2.50 2.50 0.30 427.58 140.31 7 8.67 2.50 2.50 0.35 431.01 141.48 8 8.67 2.50 2.50 0.40 434.41 142.64 9 8.67 2.50 2.50 0.45 437.78 143.78 10 8.67 2.50 2.50 0.50 441.11 144.92 11 8.67 2.50 2.50 0.55 444.40 146.04 12 8.67 2.50 2.50 0.60 447.67 147.15 13 8.67 2.50 2.50 0.65 450.92 148.26 14 8.67 2.50 2.50 0.70 454.14 149.35 15 8.67 2.50 2.50 0.75 457.33 150.43 16 8.67 2.50 2.50 0.80 460.50 151.51 17 8.67 2.50 2.50 0.85 463.64 152.58 18 8.67 2.50 2.50 0.90 466.76 153.64 19 8.67 2.50 2.50 0.95 469.86 154.69 20 8.67 2.50 2.50 1.00 472.94 155.74 表 3 直读光谱仪实测合金成分

Table 3 Aluminum alloy composition direct reading spectrometer

元素 Zn Mg Cu Sc Si Fe Cr Al 质量分数/% 8.66 2.49 2.50 0.25 0.006 0.031 0.015 余量 表 4 Al-8.67Zn-2.5Mg-2.5Cu-0.25Sc铝合金硬度

Table 4 Al-8.67Zn-2.5Mg-2.5Cu-0.25Sc aluminum alloy hardness value table

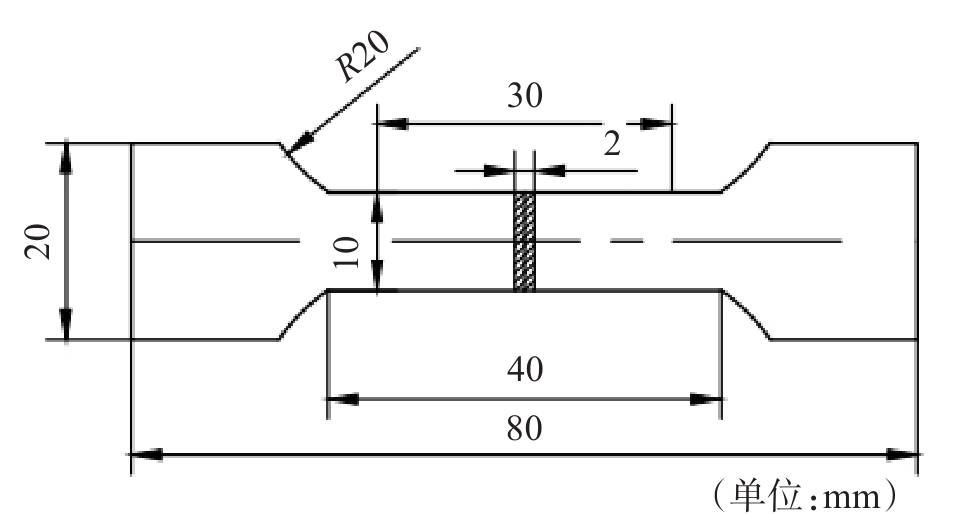

参数名称 1 2 3 4 5 6 7 8 9 10 平均 D1/mm 2.05 2.10 2.02 2.11 2.09 2.07 2.02 2.08 2.01 2.04 2.059 D2/mm 2.07 2.05 2.05 2.08 2.08 2.05 2.06 2.03 2.06 2.08 2.061 显微硬度/HV 139.8 137.8 143.3 135.2 136.5 139.8 142.6 140.5 143.3 139.8 139.86 表 5 Al-8.67Zn-2.5Mg-2.5Cu-0.25Sc铝合金拉伸强度

Table 5 Al-8.67Zn-2.5Mg-2.5Cu-0.25Sc aluminum alloy tensile strength table

参数名称 试样1 试样2 试样3 平均值 抗拉强度/MPa 428.2 435.8 432.3 432.1 最大力/kN 6.85 6.97 6.90 6.91 延伸率/% 10.26 10.31 10.35 10.31 表 6 Al-8.67Zn-2.5Mg-2.5Cu-0.25Sc铝合金固溶时效后硬度

Table 6 Hardness table of Al-8.67Zn-2.5Mg-2.5Cu-0.25Sc aluminum alloy after solid solution aging

参数名称 1 2 3 4 5 6 7 8 9 10 平均 D1/mm 1.90 1.88 1.87 1.90 1.80 1.81 1.82 1.81 1.80 1.82 1.841 D2/mm 1.86 1.87 1.85 1.85 1.83 1.83 1.80 1.84 1.85 1.82 1.840 显微硬度/HV 167.9 168.8 171.5 168.8 180.1 179.1 181.1 178.2 178.2 179.1 175.28 表 7 Al-8.67Zn-2.5Mg-2.5Cu-0.25Sc铝合金固溶时效后拉伸强度

Table 7 Tensile strength of Al-8.67Zn-2.5Mg-2.5Cu-0.25Sc aluminum alloy after solid solution aging

参数名称 试样1 试样2 试样3 平均值 抗拉强度/MPa 568.2 582.3 585.5 578.7 最大力/kN 9.10 9.31 9.40 9.27 延伸率/% 12.56 12.82 12.75 12.71 -

[1] 甘卫平,范洪涛,许可勤,等.Al-Zn-Mg-Cu系高强铝合金研究进展[J].铝加工,2003(3):6-12. [2] 刘安民,刘胜胆,杨梦楚,等.镁元素含量对超高强铝合金屈服强度淬火敏感性的影响[J].中国有色金属学报,2024,34(5):1519-1528. [3] 于含樟,杜依诺,徐磊,等.超重力对梯度Al-Zn-Mg-Cu合金成分和微观组织的影响[J].有色金属科学与工程, 2024,15(2):167-179. [4] 燕云程,黄蓓,李维俊,等.Al-Zn-Mg-Cu系超高强度铝合金的研究进展[J].材料导报,2018,32(增刊2):358-364. [5] 马思怡,张伟健,苏睿明,等.7xxx系铝合金回归再时效的研究现状[J].有色金属科学与工程,2022,13(2):38-50. [6] 杜明星,冷金凤,李展志,等.固溶-时效过程中微量Er和Zr添加对6082铝合金力学性能的影响[J].有色金属科学与工程,2024,15(1):139-146. [7] 张思平.含Sc铝合金的应用研究新进展与前景展望[J].铝加工,2019(2):4-9. [8] 胡咏梅,张葆俊.稀土细化剂对半固态A356铝合金等温热处理组织的影响[J].有色金属科学与工程,2011,2(3):23-27,31. [9] 戴晓元.含钪Al-Zn-Mg-Cu-Zr超高强铝合金组织与性能的研究[D].长沙:中南大学,2008. [10] 周民,邓鸿华,甘培源,等.含钪铝合金研究进展[J].世界有色金属,2016(21):95-97. [11] 黄志刚,赵飞,王日初,等.微合金化对电子封装用高硅铝合金微观组织与性能的影响[J].有色金属科学与工程,2018,9(3):22-28. [12] LENG J F,REN B H,ZHOU Q B,et al.Effect of Sc and Zr on recrystallization behavior of 7075 aluminum alloy[J].Transactions of Nonferrous Metals Society of China,2021,31(9):2545-2557.

[13] LIU Y C,PAN Q L,LIU B,et al.Effect of aging treatments on fatigue properties of 6005A aluminum alloy containing Sc[J].International Journal of Fatigue,2022,163:107103.

[14] YE J,PAN Q L,LIU B,et al.Study on quenching sensitivity of an Al-Zn-Mg-Cu alloy containing trace amounts of Sc and Zr[J]. Journal of Materials Science,2022,57(15):7747-7762.

[15] BENARIEB I,DYNIN N V,ZAITSEV D V,et al.The structure and properties of wrought Al-Mg-Sc aluminum alloys with different scandium content[J].Physics of Metals and Metallography,2023,124(1):65-73.

[16] 赵立华.超高强度铝合金研究现状及发展趋势[J].四川兵工学报,2011,32(10):147-150. [17] 戴晓元,夏长清,吴安如,等.含钪超高强铝合金的研究现状及发展趋势[J].材料导报,2006,20(5):104-107. [18] XIN L N, ZHOU J Q, MEI D, et al. Effects of Sc on microstructure, mechanical properties and corrosion behavior of Mg-0.5Zn-0.5Nd-xSc alloys[J].Journal of Alloys and Compounds,2023,934:168044.

[19] 赵一栗,吴志军.铝合金熔炼工艺与质量控制[J].内燃机与配件,2019(6):108-110. [20] LEI Z G, WEN S P, HUANG H, et al. Grain refinement of aluminum and aluminum alloys by Sc and Zr[J]. Metals,2023,13(4):751.

[21] 赵明铭.2324铝合金成分及热处理工艺优化数值模拟研究[D].哈尔滨:哈尔滨理工大学,2021. [22] 韩宝帅,魏立军,徐严谨,等.预变形对超高强Al-Zn-Mg-Cu合金时效组织与力学性能的影响[J].金属学报,2020,56(7):1007-1014. [23] 李念奎,崔建忠.Al-Zn-Mg-Cu系合金组织对性能的影响[J].轻合金加工技术,2008,36(1):5-10,54. [24] 杨守杰,谢优华,朱娜,等.Zr对Al-Zn-Mg-Cu系超高强铝合金力学性能的影响[J].材料研究学报,2002,16(4):406-412. [25] CHUVIL’DEEV V N, SHADRINA Y S, NOKHRIN A V, et al. Thermal stability of the structure and mechanical properties of submicrocrystalline Al-0.5% Mg-Sc aluminum alloys[J]. Russian Metallurgy (Metally),2021(1):7-24.

[26] 戴晓元,喻井萍,寇莉莉.Sc微合金化对Al-Zn-Mg-Cu-Zr合金组织性能的影响[J].材料热处理学报,2010,31(6):89-94. [27] 王井井,黄元春,刘宇,等.时效工艺对Al-Zn-Mg-Cu-Zr-Er铝合金组织与耐腐蚀性影响[J].有色金属科学与工程,2018,9(2):47-55. [28] 沈忱,孙会,郅东东.7XXX系(Al-Zn-Mg-Cu)铝合金淬火特性的研究进展[J].有色金属科学与工程,2018,9(4):70-75. [29] 李文斌,潘清林,刘俊生,等.强化固溶对含Sc超高强铝合金组织性能的影响[J].材料科学与工艺,2010,18(3):352-355,362. [30] LIU C Y,TENG G B,MA Z Y,et al.Mechanical properties and thermal stability of 7055 Al alloy by minor Sc addition[J].Rare Metals,2020,39(6):725-732.

-

期刊类型引用(4)

1. 黄小丽,黄蓉,刘静,张玉娜,孙潇,李秋,王倩文. MSF-电感耦合等离子体发射光谱法测定铜合金中微量磷. 河北师范大学学报(自然科学版). 2024(01): 62-67 .  百度学术

百度学术

2. 温世杰,陈绯宇. 镧铁合金中14项稀土杂质含量的测定——电感耦合等离子体发射光谱法. 有色金属科学与工程. 2021(06): 123-134 .  本站查看

本站查看

3. 马冲先,刘洁,刘巍. 电感耦合等离子体质谱分析应用的新进展. 分析试验室. 2019(06): 732-760 .  百度学术

百度学术

4. 位振亚,罗仙平,梁健,罗才贵. 地下水污染检测技术研究进展. 有色金属科学与工程. 2018(02): 103-108 .  本站查看

本站查看

其他类型引用(0)

下载:

下载: