Preparation of calcium carbonate by ion-exchange membrane carbonization electrolysis of calcium-containing magnesium slag solution

-

摘要:

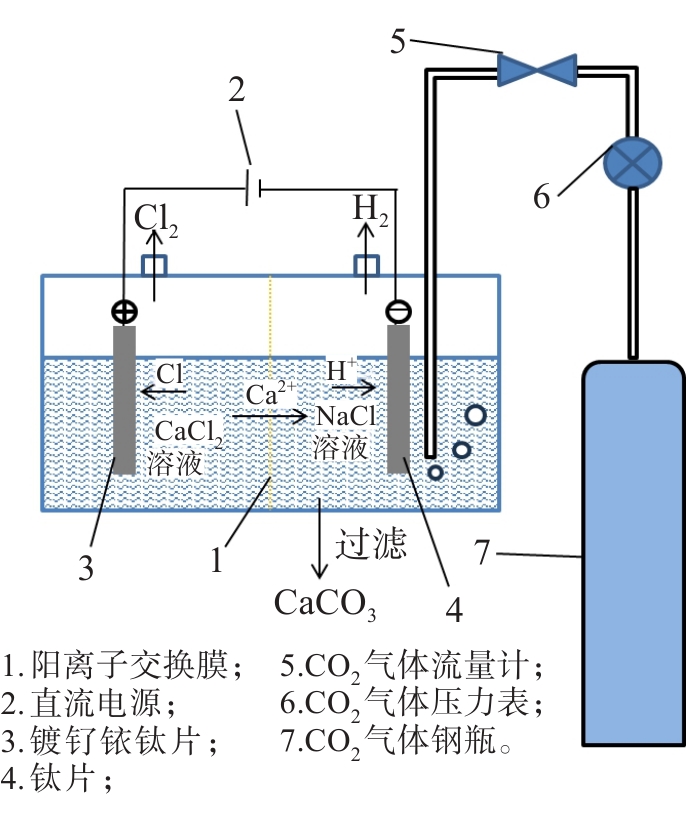

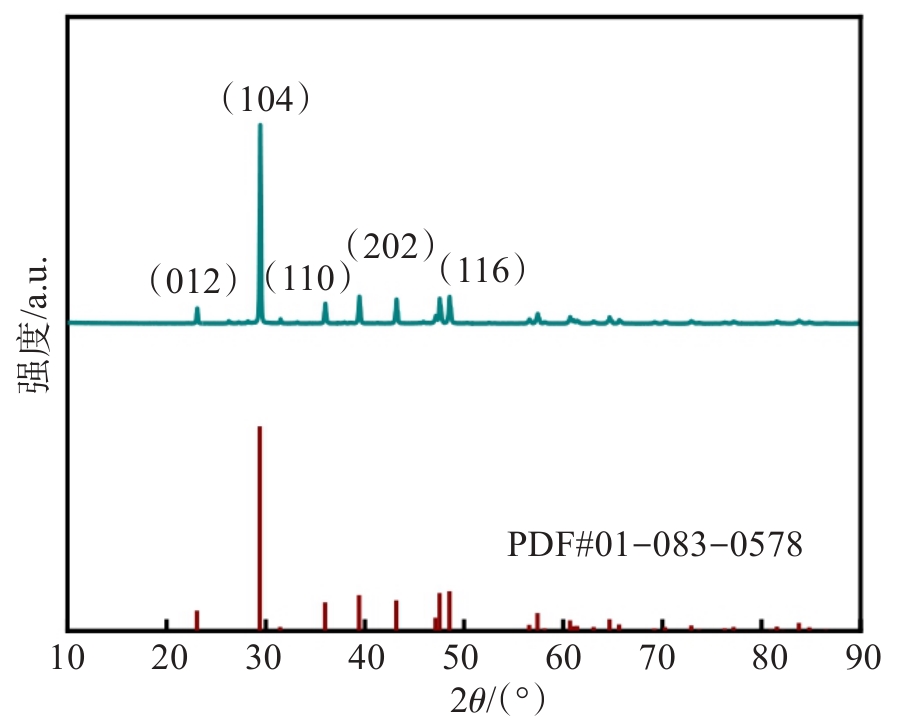

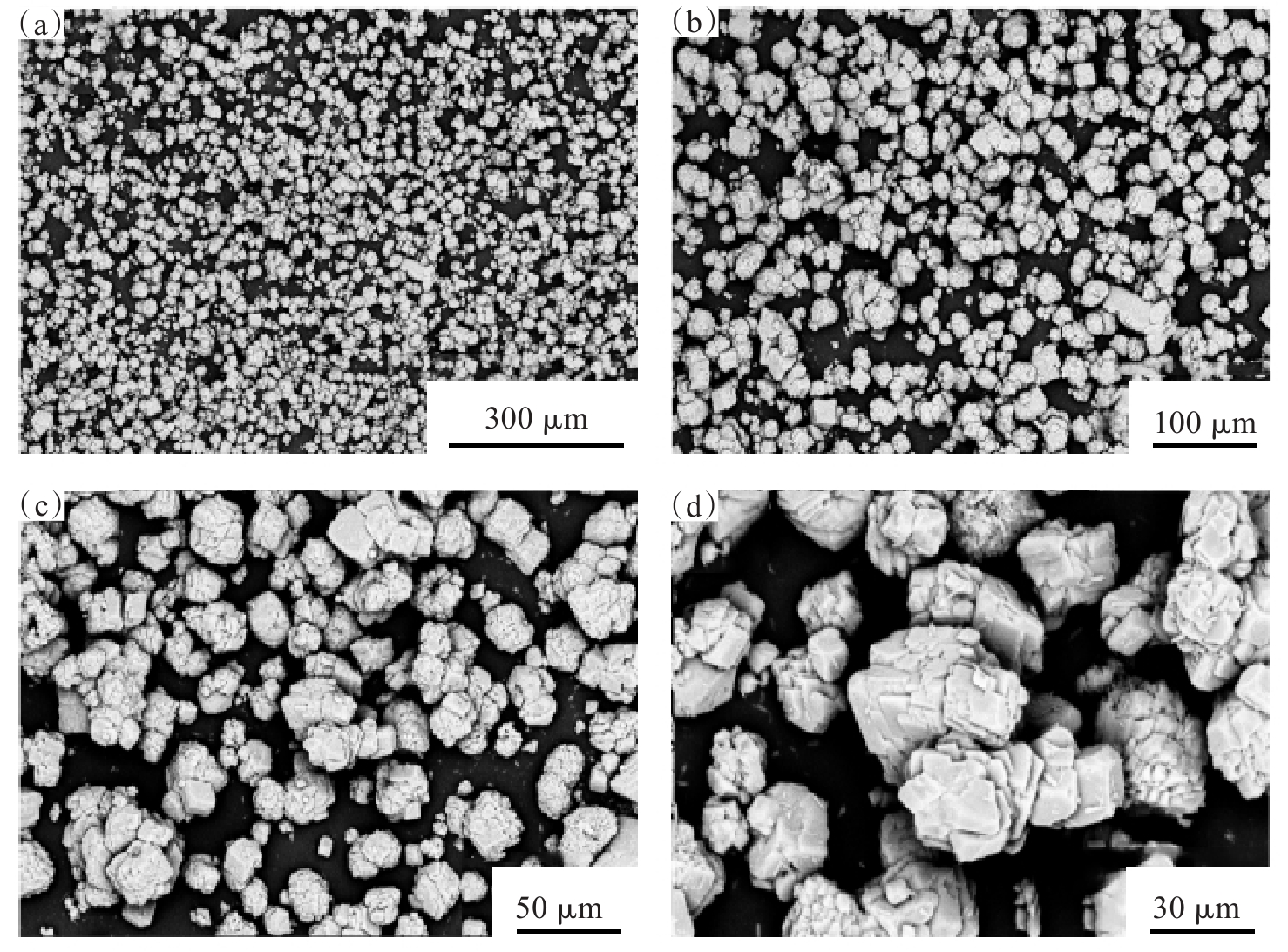

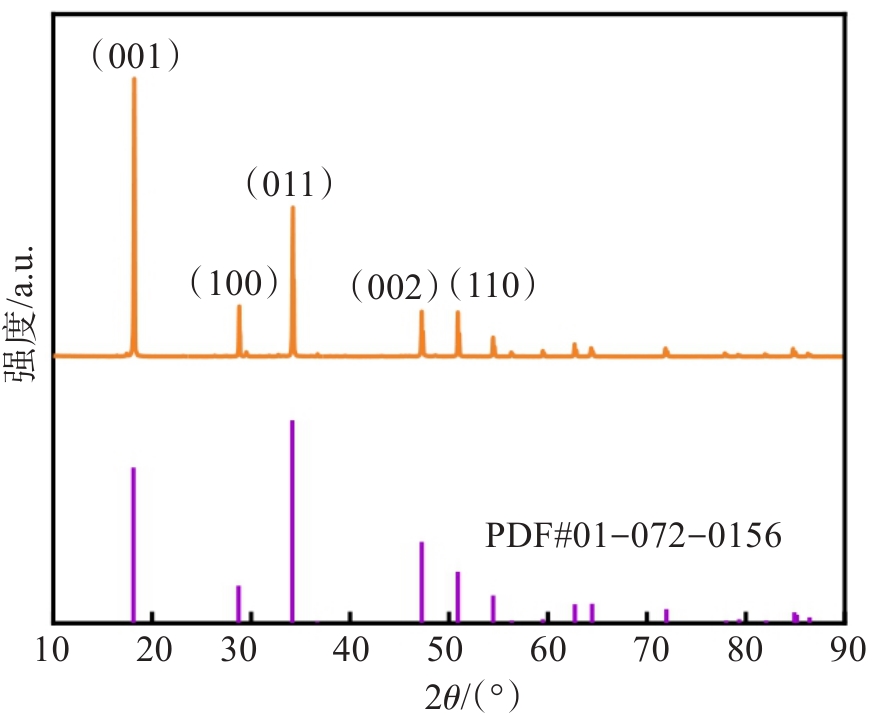

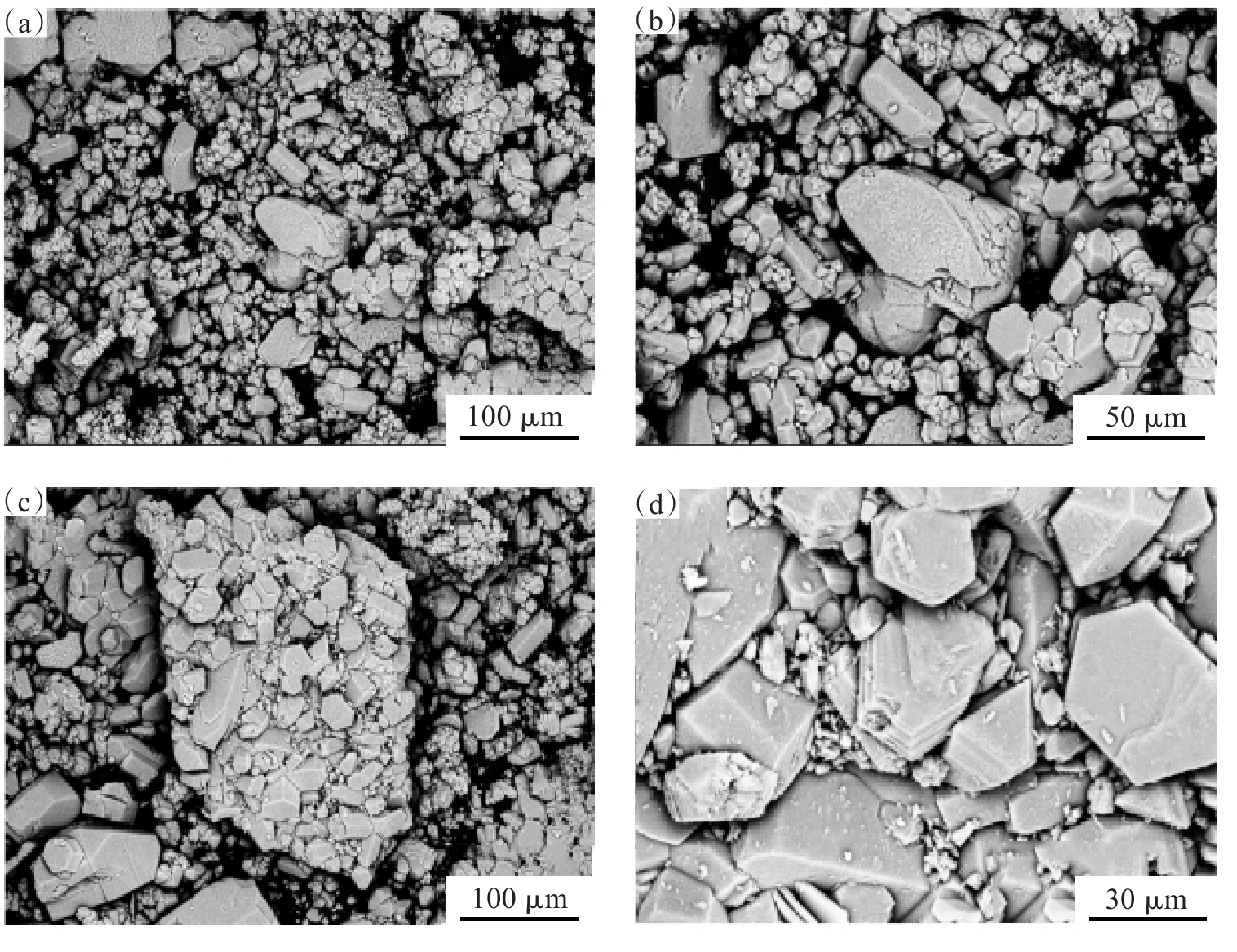

镁渣是皮江法炼镁产生的固体废弃物,检测发现镁渣中存在大量CaO和Ca2SiO4物相,是良好的钙源。加入盐酸浸出镁渣得到的净化液为比较纯净的CaCl2溶液,CaCl2含量约为250 g/L,再经过电解转化为Ca(OH)2溶液,在电解槽阴极通入CO2可以制备出轻质CaCO3产品。因此,本文以配置 CaCl2浓度为250 g/L的溶液为阳极液,通过阳离子交换膜电解技术并在阴极通入CO2,得到CaCO3产物。通过改变阴极NaCl浓度、CO2流量、电流密度和电解时间,考查各因素对电解过程的影响。结果表明:当实验条件为阴极NaCl浓度为50 g/L、CO2流量为50 mL/min、电流密度为0.05 A/cm2和电解时间2 h时,电解效果最好。此时得到CaCO3产物质量为4.41 g,电解过程能耗为2.79 kW·h/kg。对比直接电解得到的Ca(OH)2,发现直接电解有明显质量损失,且能耗增大,所以电解过程中在阴极通入CO2是很有必要的。

Abstract:Magnesium slag is a solid waste produced by Pidgeon process. It is found that there are a large number of CaO and Ca2SiO4 phases in magnesium slag, which is a good calcium source. The concentration of CaCl2 solution obtained by adding hydrochloric acid to leach magnesium slag is about 250 g/L, and then converted into Ca(OH)2 solution by electrolysis. Light CaCO3 products can be prepared by introducing CO2 into the cathode of the electrolytic cell. Therefore, in this paper, using 250 g/L CaCl2 solution as the anode liquid, CaCO3 product was obtained by cation exchange membrane electrolysis technology and CO2 was introduced at the cathode. The effects of various factors on the electrolysis process were investigated by changing the cathode NaCl concentration, CO2 flow rate, current density and electrolysis time. The results show that the electrolysis effect is the best when the experimental conditions are cathode NaCl concentration of 50 g/L, CO2 flow rate of 50 mL/min, current density of 0.05 A/cm2 and electrolysis time of 2 h. At this time, the mass of CaCO3 product was 4.41 g, and the energy consumption per unit mass of electrolysis process was 2.79 kW·h/kg. Compared with direct electrolysis to obtain Ca(OH)2, it was found that direct electrolysis had obvious mass loss and increased energy consumption, so it was necessary to introduce CO2 into the cathode during the electrolysis process.

-

Keywords:

- magnesium slag /

- cation exchange membrane /

- electrolysis /

- Ca(OH)2 /

- CaCO3

-

1 地质开采条件

遂昌金矿矿床成因为中温热液充填迭加变质交代类型, 矿体为充填热液交代含金银石英脉型, 采用平硐-盲竖井-多溜井开拓。主要矿体有Ⅳ-1、Ⅳ -2、Ⅳ-4、Ⅳ-5、Ⅷ等, 有用元素为Au、Ag、Fe、Pb、Zn、Bi、S等。矿山生产能力450t/d。

Ⅳ-1矿体为半隐伏状单脉-网脉型盲矿体, 位于F1 ~ F28断层(即L3 ~ L4勘探线)之间, 走向近于EW, 倾向S, 倾角36~ 55°, 走向长度140m, 水平厚度1.29 ~ 11.27m, 平均7.44m, 赋存标高438 ~ 658m, 矿石坚硬稳固, f=19, 容重2.73t/m3, 矿石无氧化、结块、自燃性, 金、银平均品位分别为15.96g/t和238.21g/t。顶底板围岩均为绢云岩化黑云斜长片麻岩, 坚硬稳固, f =14~ 15。影响顶板稳定性的主要构造有:①F1、F28断层及含硫断层Fs; ②直接顶板的张扭性断裂; ③穿插矿体的黄铁矿脉、霏细岩脉、辉绿岩脉等。矿区内除裂隙水外, 无其他水源补给, 水文地质简单。

2 采矿方法试验

采矿方法为电耙留矿采矿法, 并采用平底堑沟受矿电耙运搬底部结构。

采矿方法试验选定4614矿块, 该矿块位于L2勘探线~ F28断层之间的460中段, 其上为500中段的9 -1.2古采区, 下为420中段, 西为4613矿块(以L2线溜井为界), 东为F28断层。矿脉走向近于EW, 倾向S, 倾角40~ 55°, 平均水平厚度4.22m, 矿块矿量14 750t, 平均金、银品位7.35g/t和78.20g/t。

2.1 矿块结构参数

矿块沿走向布置, 460中段长25m, 500中段长50m, 阶段高40m, 宽等于矿脉厚度, 不留顶、底柱, 两侧留3 ~ 4m间柱, 天井内联络道间距4 ~ 5m, 堑沟放矿口间距5 ~ 7m, 阶段内布置探矿副中段。

矿块布置如图 1所示。

2.2 采准切割

采准工作包括:中段运输平巷(布于底板围岩, 计入开拓工程)、探矿副中段、两侧人行通风天井(西天井布于脉内, 东天井布于F28断层)、天井联络道、拉底巷道、电耙巷道、放矿口(斗穿)、短溜井(与L2线主溜井联通)、通风联络道等。

切割工作主要以拉底巷道为自由面, 扩帮形成拉底空间, 为浅孔落矿创造有利条件。

2.3 回采工作

回采工作主要包括:浅孔落矿、采场通风、局部放矿、撬顶平场、大量放矿等。

2.3.1 浅孔落矿

采用YSP-45凿岩机、“一”字型钎头钻凿上向炮孔, 孔深2 ~ 2.2m, 孔径36mm, 平行或梅花形方式布孔, 排间距0.8 ~ 1.2m, 孔间距0.8~ 1.0m。

爆破采用2#岩石硝铵炸药, 非电导爆管雷管微差起爆。矿石最大块度0.5m。

2.3.2 采场通风

由于平硐和回风井均布置在L4线以东, 采场采用矿井负压辅于局扇的抽出式通风。即东天井上、下口均设风门密闭并在上口安装一台15kW局扇抽出工作面污风, 污风经9-2底柱最东头漏斗上至采空区, 再由矿井负压排至地表。

采场风路为:中段运输平巷→联络道→西天井及其联络道→工作面→东天井及其联络道→9-2空区→地表。

电耙道风路为:中段运输平巷→联络道→电耙道→东天井→9-2空区→地表。

2.3.3 局部放矿

为保证分层回采的作业高度, 每层爆破后均需放出约1/3的崩落矿石。采场作业面内矿石依靠重力进行局部放矿; 底部结构中矿石依靠自重进入斗穿和电耙道, 再用电耙(13kW)扒入短溜井进入L2线主溜井。

2.3.4 撬顶、平场、二次破碎

局部放矿后, 应将顶板和两帮已松动但未落下的矿岩撬落, 以保证后续作业的安全, 同时, 用电耙(13kW)将留矿堆表面整平, 并将大块爆破破碎。

2.3.5 最终放矿

回采结束后, 及时放出存留于矿房内的全部矿石。为提高放矿效率并充分回收积存于底板的碎矿、粉矿, 采场内用电耙辅助出矿。

2.4 矿柱回采与空区处理

东间柱位于F28断层处, 不回收。西间柱待4613矿块最终放矿时, 自上而下有选择性地回收高品位矿石。

由于Ⅳ-1矿体矿岩稳固, 采空区一般不作特殊处理, 仅在稳固性较差块段浇筑钢砼点柱或梁板, 换采高品位矿石, 支撑顶板围岩。

2.5 主要技术经济指标

矿块回采主要技术经济指标见表 1。

表 1 矿块回采主要技术经济指标

3 结语

(1) 在矿岩稳固的薄-中厚倾斜矿体中, 应用电耙留矿采矿法, 较好地解决了底板残积矿石放矿难问题, 提高了放矿效率和矿块生产能力。

(2) 平底堑沟受矿电耙运搬底部结构, 降低了底柱高度甚至不留底柱, 提高了采矿回收率和生产安全, 简化了回采工序, 省去了漏斗安装与维护。尤其对薄-中厚的高品位、贵金属矿, 即使留设底柱, 也会在矿房回采后用钢砼替换, 以求经济合理。因此, 该采矿法试验对普遍采用漏斗结构留矿采矿法的遂昌金矿而言, 具有推广价值。

(3) 试验紧密结合遂昌金矿的技术装备、管理水平和工人素质, 沿袭了漏斗式留矿采矿法结构和工艺简单、管理方便的优点, 取得了较好的技术指标和经济效益, 收到了良好的效果。

赵中波 -

表 1 镁渣净化液成分

Table 1 Magnesium slag purification liquid composition table

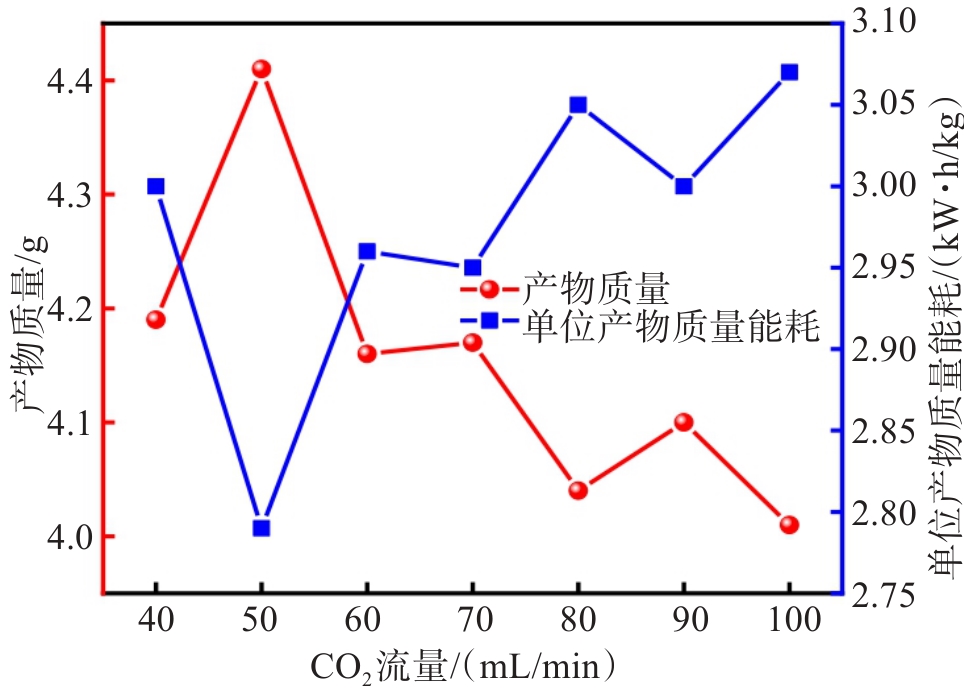

成分 Ca2+ Al3+ Mg3+ Fe3+ 含量/(mg/L) 90 012 0.069 1.55 0.70 表 2 CO2流量对电解过程的影响

Table 2 Effect of CO2 flow rate on electrolysis process

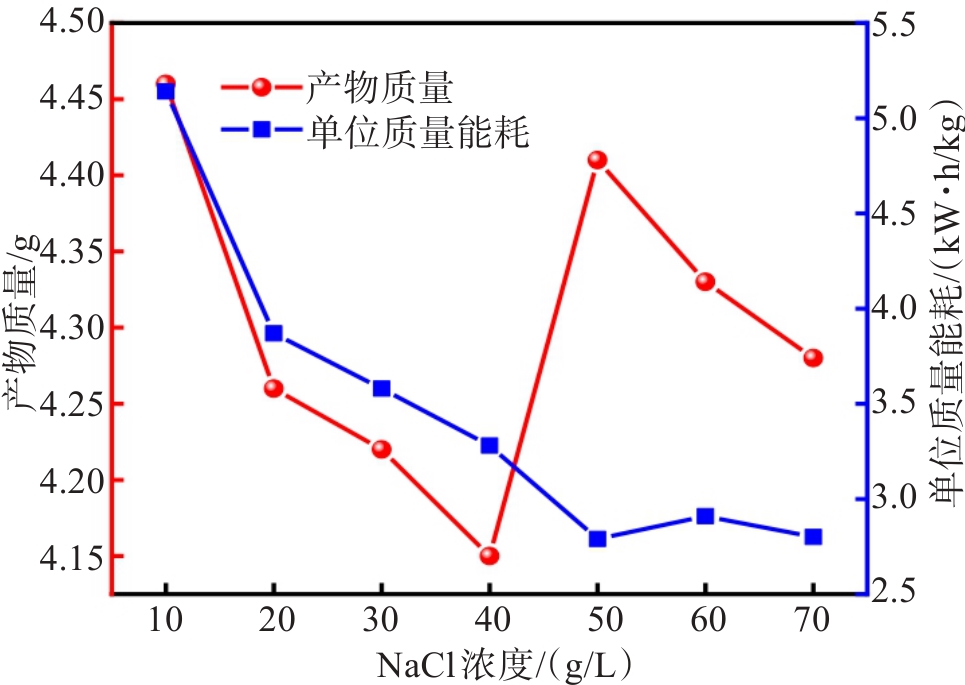

CO2流量/(mL/min) 产量/g 平均电压/V 电解过程能耗/(kW·h) 单位质量产物能耗/(kW·h/kg) 40 4.19 5.24 0.012 6 3.00 50 4.41 5.12 0.012 3 2.79 60 4.16 5.13 0.012 3 2.96 70 4.17 5.13 0.012 3 2.95 80 4.04 5.11 0.012 3 3.05 90 4.10 5.14 0.012 3 3.00 100 4.01 5.12 0.012 3 3.07 表 3 阴极NaCl溶液浓度对电解过程的影响

Table 3 Effect of cathode NaCl solution concentration on electrolysis process

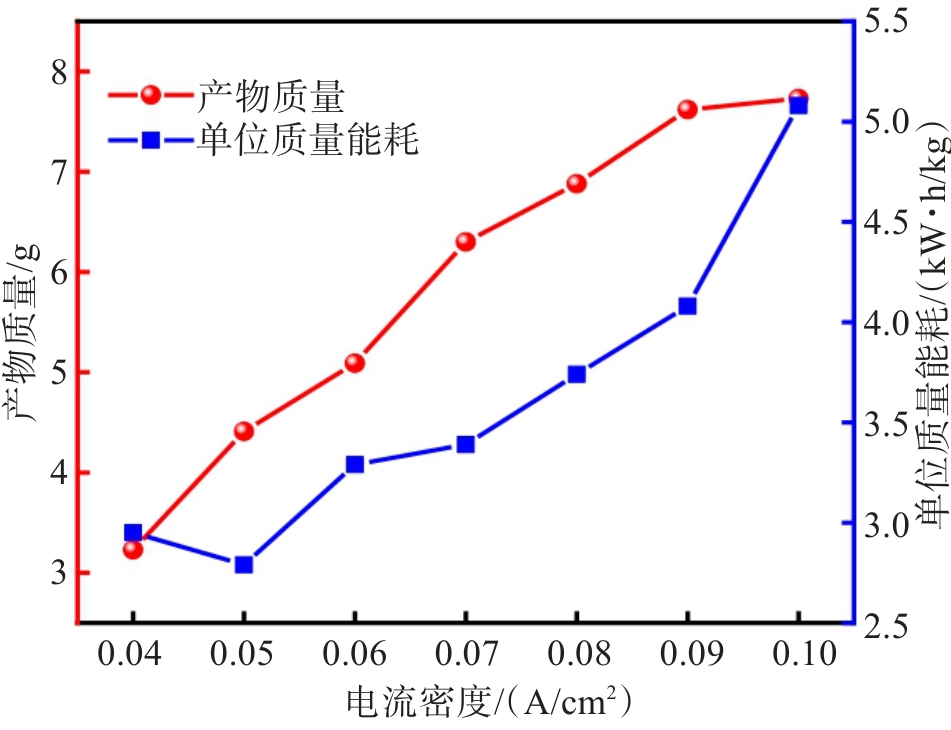

NaCl浓度/(g/L) 产量/g 平均电压/V 电解过程能耗/(kW·h) 单位质量产物能耗/(kW·h/kg) 10 4.46 9.55 0.022 9 5.14 20 4.26 6.89 0.016 5 3.87 30 4.22 6.31 0.015 1 3.58 40 4.15 5.67 0.013 6 3.28 50 4.41 5.12 0.012 3 2.79 60 4.33 5.23 0.012 6 2.91 70 4.28 4.98 0.012 0 2.80 表 4 电流密度对电解过程的影响

Table 4 Effect of current density on electrolysis process

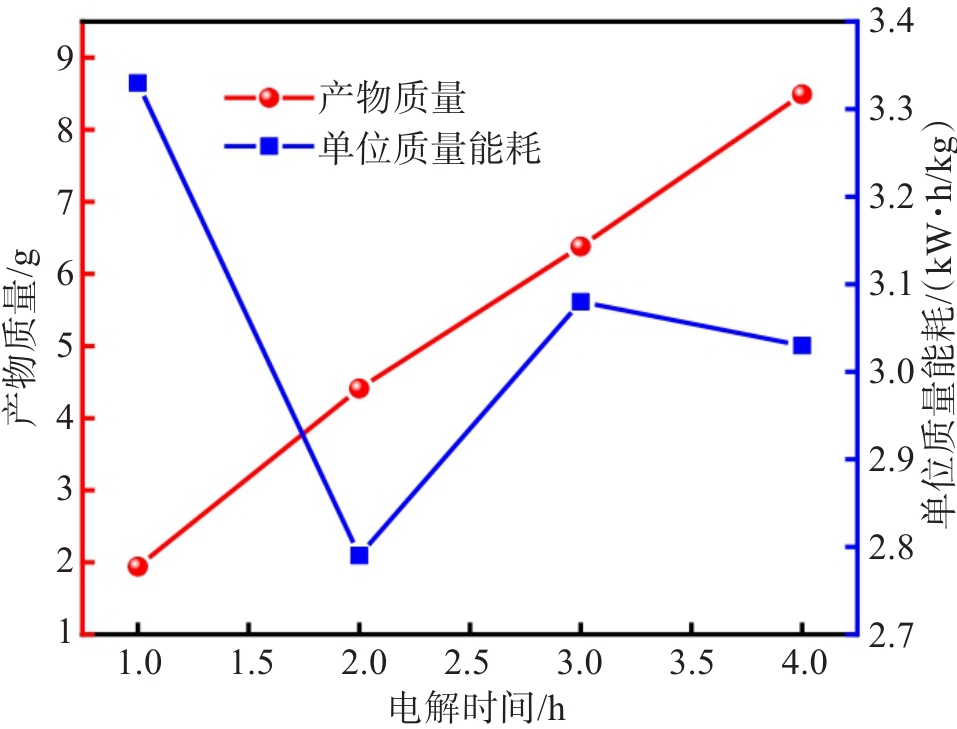

电流密度/(A/cm2) 产量/g 平均电压/V 电解过程能耗/(kW·h) 单位质量产物能耗/(kW·h/kg) 0.04 3.23 4.97 0.009 5 2.95 0.05 4.41 5.12 0.012 3 2.79 0.06 5.09 5.81 0.016 7 3.29 0.07 6.30 6.36 0.021 4 3.39 0.08 6.88 6.70 0.025 7 3.74 0.09 7.62 7.20 0.031 1 4.08 0.10 7.73 8.18 0.039 3 5.08 表 5 电解时间对电解过程的影响

Table 5 Effect of electrolysis time on electrolysis process

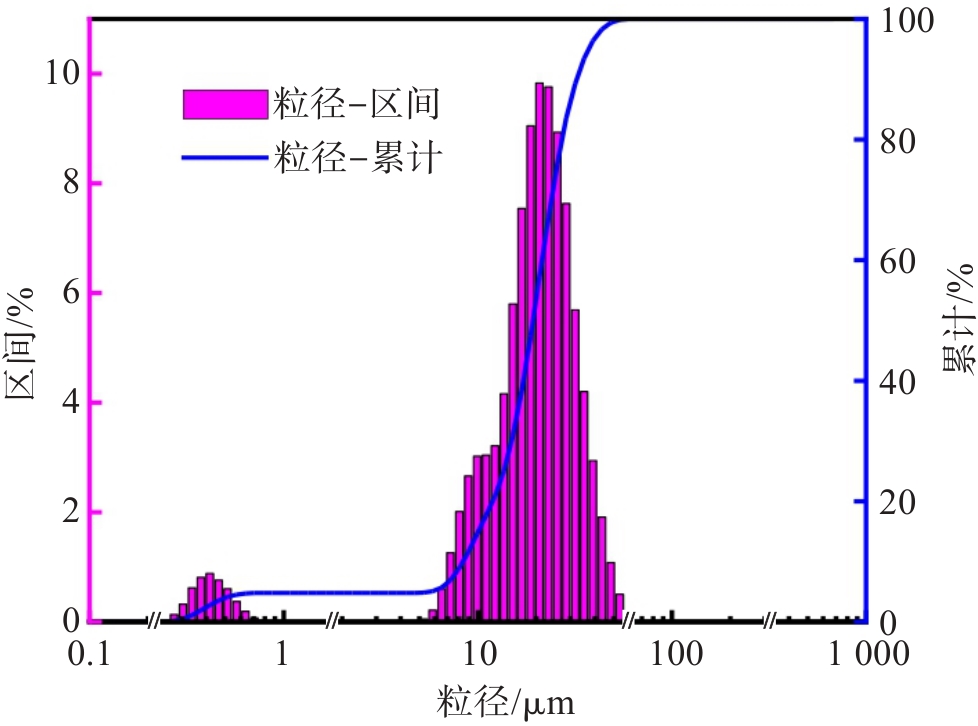

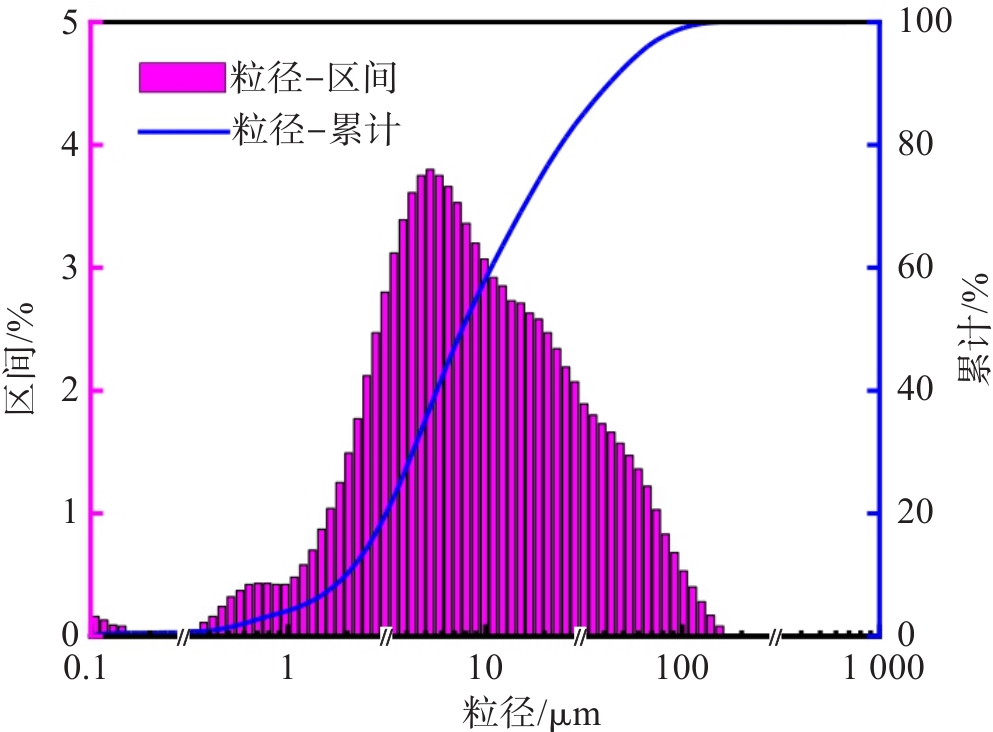

电流时间/h 产量/g 平均电压/V 电解过程能耗/(kW·h) 单位质量产物能耗/(kW·h/kg) 1 1.94 5.39 0.006 5 3.33 2 4.41 5.12 0.012 3 2.79 3 6.38 5.45 0.019 6 3.08 4 8.49 5.36 0.025 7 3.03 表 6 产物颗粒粒径点与含量关系

Table 6 Relationship between particle size and content of product particles

粒径点/µm 0.100 0.200 0.500 1.000 2.000 5.000 10.00 20.00 45.00 75.00 含量/% 0 0 3.73 4.79 4.79 4.79 13.35 48.79 98.02 100.00 表 7 阴极不通入CO2与通入CO2条件下产物质量和能耗对比

Table 7 Comparison table of product quality and energy consumption under the condition of no CO2 and CO2

实验条件 产物质量(按CaCO3质量计)/g 单位质量能耗(按CaCO3质量计)/(kW·h/kg) 阴极不通入CO2气体 3.41 3.90 阴极通入CO2气体 4.41 2.79 表 8 Ca(OH)2产物颗粒粒径点与含量关系

Table 8 Relationship between particle size and content of Ca(OH)2 product

粒径点/µm 0.500 1.000 2.000 5.000 10.00 20.00 45.00 75.00 100.00 200.00 含量/% 1.26 3.91 9.42 33.53 56.56 74.59 90.08 96.65 98.79 100.00 -

[1] 傅大学, 张廷安, 豆志河, 等. 煅烧-还原一体化炼镁新技术研究进展 [J]. 材料与冶金学报, 2017, 16(2) : 110-115. [2] GAO F, NIE Z, WANG Z, et al. Life cycle assessment of primary magnesium production using the Pidgeon process in China [J]. International Journal of Life Cycle Assessment, 2009, 14(5) : 480-489.

[3] 车玉思, 杜胜敏, 宋建勋,等. 金属镁生产新工艺研究现状与进展 [J]. 中国有色金属学报, 2022, 32(6) : 1719-1733. [4] 孟浩杰, 李长勇, 李峰, 等. 镁冶炼节能减碳新技术研究现状 [J]. 中国有色冶金, 2022, 51(4) : 1-7. [5] 郭静静, 牛艳娥, 张利军, 等. 热态镁渣余热回收及资源化利用 [J]. 冶金能源, 2023, 42(4) : 42-46. [6] 毛帅东, 刘燕, 张廷安. 氯化铵浸出镁还原渣提钙工艺 [J]. 中国有色冶金, 2022, 51(2) : 39-43,49. [7] 郭静静. 镁渣的综合利用现状及存在的问题和对策 [J]. 造纸装备及材料, 2021, 50(8) : 64-65. [8] DJOKIC J, MINIC D, KAMBEROVIC Z. Reuse of metallurgical slag from the silicothermic magnesium production and secondary lead metallurgy [J]. Metalurgia International, 2012, 17(3) : 46-52.

[9] 刘红湘, 田阳, 杨斌, 等. 皮江法炼镁与真空碳热还原法炼镁生命周期评价比较研究 [J]. 有色金属(冶炼部分), 2021(11) : 37-45. [10] 曹继伟. 沉淀法制备蛋壳源轻质碳酸钙及微细化的研究 [D]. 武汉: 华中农业大学, 2022. [11] 丁羽, 张金才, 王宝凤, 等. 电石渣可控制备多晶型、多形貌纳米碳酸钙的研究进展 [J]. 人工晶体学报, 2023, 52(4) : 710-720. [12] 覃智星, 张伟光, 曹雪娇, 等. 电石渣矿化捕集铝电解烟气中CO2制备碳酸钙 [J]. 有色金属(冶炼部分), 2022, (5) : 32-37. [13] LI X L, LIU Y, ZHANG T A. Conversion of activated calcium in industrial water to micron CaCO3 Powder Based on CO2 absorption and mineralization [J]. Minerals, 2023, 13(7):979.

[14] 王琦, 郭德琪. 轻质碳酸钙制备工艺参数研究 [J]. 无机盐工业, 2018, 50(3) : 43-45. [15] 陈磊. 生物基材料制备纳米碳酸钙工艺研究 [D]. 北京: 北京化工大学, 2020. [16] 王鹏, 孙保玉, 邱树恒. 碳化法制备轻质碳酸钙的粒度分布研究 [J]. 山东化工, 2018, 47(16) : 15-18. [17] 程天浩, 吕国志, 王龙, 等. 氯化铝制备氧化铝工艺研究进展及现状分析 [J]. 轻金属, 2023(4) : 5-12. [18] 潘喜娟, 张廷安, 豆志河, 等. 浓度差对电解直接制备碳酸锂过程的影响 [J]. 东北大学学报(自然科学版), 2019, 40(2) : 224-227, 233. [19] 韩秀秀, 张廷安, 吕国志, 等. 电转化和氢氧化钠滴定法从氯化铝溶液中制备氧化铝及其性能对比研究 [J]. 有色金属科学与工程, 2019, 10(4) : 16-21. [20] LIN S, ZHANG T. Self-designed three-component electrolyzer electroconversion preparation process and its application prospect [J]. Journal of Materials Research and Technology-Jmr&T, 2023, 23: 976-984.

[21] 刘江, 张廷安, 豆志河, 等. 阳离子膜电解法制备氧化钕的研究及表征 [J]. 有色金属科学与工程, 2022, 13(3) : 55-62. [22] 董觉, 陈启元, 尹周澜. 离子膜电解铝酸钠溶液制备超细氢氧化铝 [J]. 中国有色金属学报, 2008(7) : 1330-1335. [23] 阮思雨. 磷石膏制备高纯纳米碳酸钙及结晶动力学研究 [D]. 杭州: 浙江大学, 2023. [24] 林胜男. 氯化钴电转化制备氢氧化钴[D]. 沈阳:东北大学,2020. [25] LIN Z, GUO T, YE Y, et al. Monitoring and analyzing concentration of electrophoretic deposition liquid of nano carbon material by calculating ion carrier concentration using standard curve equation and electric conductivity of deposition liquid, CN102169102-A; CN102169102-B [P/OL].

[26] YAO C, CHEN T. A film-diffusion-based adsorption kinetic equation and its application [J]. Chemical Engineering Research & Design, 2017, 119: 87-92.

[27] 陈舒琦, 向文毓, 董婷, 等. 电流密度与离子浓度对电渗析分离Na+/Mg2+的影响 [J]. 膜科学与技术, 2022, 42(2) : 56-63. [28] JIANG J X, WU Y, HE Y, et al. Progress in tuning of metastable vaterite calcium carbonate [J]. Journal of Inorganic Materials, 2017, 32(7) : 681-690.

[29] 丁爱民, 刘雪, 刘竹文, 等. 表面活性剂/氨基酸体系中碳酸钙结晶行为的研究 [J]. 安徽化工, 2022, 48(5) : 27-30. [30] BRECEVIC L, KRALJ D. On calcium carbonates: from fundamental research to application[J]. Croatica Chemica Acta, 2007, 80(3/4) : 467-484.

[31] 许兢, 钱庆荣, 陈庆华. 纳米氢氧化钙防团聚干燥研究[J]. 化工新型材料, 2008 (10) : 93-96. [32] 严雯莉. 氢氧化钙的制备工艺及其碳化产物性能研究[D]. 上海: 华东理工大学, 2021. [33] 黄金龙, 唐明亮, 沈晓冬. 杂质对氢氧化钙晶体形貌影响的探索研究 [J]. 混凝土, 2013(8) : 91-93.

下载:

下载: