Structure and transport properties of FeO-SiO2 melt

-

摘要:

针对铜冶炼过程中铜的损失,采用分子动力学模拟方法研究FeO-SiO2体系的结构及输运性质。结果表明:当FeO含量(指质量分数,下同)从50%增加到85%,Si-O的键长保持1.60 Å(1 Å=0.1 nm)不变,Fe-O的键长从2.08 Å降低到2.07 Å;O-Si-O的键角保持108.00°不变,而Si-O-Si键角从144.98°降低到140.00°;自由氧的比例从1.74%增加到42.64%,桥氧的比例从42.60%降低到1.84%。NBO/T从0.25增加到2.42,结构的聚合度随着FeO含量(指质量分数,下同)的升高而降低,黏度从0.74 Pa·s降低到0.02 Pa·s。[SiO4]4-四面体是FeO-SiO2体系的主要结构单元,[SiO4]4-四面体之间通过共顶角连接。

Abstract:In view of the loss of copper in the process of copper smelting, molecular dynamics simulations were used to study the structure and transport properties of the FeO-SiO2 system. The results show that when FeO mass fraction increases from 50% to 85%, the bond length of Si-O remains unchanged at 1.60 Å, and the bond length of Fe-O decreases from 2.08 Å to 2.07 Å. The O-Si-O bond angle remains unchanged at 108.00°, while the Si-O-Si bond angle decreases from 144.98° to 140.00°. The proportion of free oxygen increases from 1.74% to 42.64%, and the proportion of bridge oxygen decreases from 42.60% to 1.84%. The degree of polymerization of the structure decreases with the increase in FeO content, and the NBO/T decreases from 2.42 to 0.25. The viscosity decreases from 0.74 Pa·s to 0.02 Pa·s. The [SiO4]4- tetrahedra are the main structural units of the FeO-SiO2 system, and the [SiO4]4- tetrahedra are connected by a common vertex angle.

-

随着铜冶炼技术的发展,传统的熔炼方法逐渐被现代高效、节能、低污染的闪速和熔池熔炼方法所取代[1]。强化熔炼过程产生的炉渣含铜量很高,铜的损失率达3.8%[2-3]。铜渣的输运性质(特别是黏度)是决定渣中铜损失的关键因素[4]。黏度是影响炉渣性能的重要物理性质。炉渣的黏度受化学成分和温度的影响很大。此外,黏度也是优化和改进各种冶金操作所需矿渣的关键性能。因此,有必要对铜渣的黏度进行研究,为提高铜锍和炉渣的分离效率,降低铜冶炼过程中铜的损失奠定基础。

近年来,国内外研究者对铜冶炼渣黏度展开研究。SANTHY等[5]研究了氧硅比和温度对CaO-FeO-SiO2黏度的影响,通过经验参数来预测黏度。研究结果表明:黏度随氧硅比的增加或温度的升高而降低。HOU等[6]采用空气气氛下的旋转法测量黏度,并利用拉曼光谱和傅里叶变换红外光谱(FTIR)研究了熔渣的微观结构演变。研究结果表明:当Cr2O3含量在0~5%时,铜转炉渣黏度从0.464 Pa·s增加到8.000 Pa·s。此外,还揭示了Cr2O3对铜转炉炉渣黏度和微观组织的影响机理。SHIRAISHI等[7]利用旋转圆筒法测量了在1 250 ~ 1 450 ℃温度范围内,SiO2含量在0~38%范围内(质量分数,下同)的FeO-SiO2熔体黏度。结果表明:随着温度的升高,Fe-SiO2的黏度逐渐降低,随着SiO2含量的增加,Fe-SiO2的黏度逐渐升高。CHEN等[8]测量了FeO-SiO2体系在1 200~1 500 ℃时的黏度,并与Factsage黏度模型、准化学黏度(QCV)模型和修正后的准化学黏度模型的计算结果进行了对比。结果表明:修正后的QCV模型和Factsage模型的计算结果与实验数据较为吻合,而QCV模型在SiO2浓度较高时黏度计算偏差较大。ZHANG等[9]利用旋转法测量了FeOt-SiO2-CaO熔渣的黏度,发现随着CaO的加入,富铁熔渣的黏度先减小后增大。ZHANG等[10]研究表明随着CaO含量的增加,铜冶炼渣的黏度逐渐降低,直至析出固相,黏度迅速增大。PARK等[11]采用转轴法对FeO-SiO2-Al2O3铜渣进行分析,结果表明:其黏度随Fe/SiO2比值的增加而降低。苏凤来等[12]发现铜冶炼渣的黏度随着碱度的增加先增大后减小,随着FeO的加入而减小。徐翔等[13]研究了CaO、Al2O3和Cu2O添加剂对铜冶炼渣黏度的影响,铜渣的黏度随CaO含量的增加先降低后升高,加入Al2O3和Cu2O会导致黏度升高。

铜渣黏度测量领域虽然取得了一些成果,但仍存在一些不足。一方面,高温下铜渣黏度测量存在不确定性;另一方面,对铜渣黏度变化的本质原因缺乏更深入的认识。铜渣的黏度变化间接反映了其结构变化,为了揭示铜渣黏度变化的根本原因,有必要对铜渣的结构进行研究。

分子动力学(Molecular Dynamics, MD)模拟不仅可以观察到原子在物理化学过程中的微观细节,还可以提供通过实验无法获得或难以获得的重要信息[14]。目前,MD模拟已成功地应用于冶金渣的结构研究,构建沟通炉渣微观和宏观性质的桥梁[15]。考虑到铜渣中FeO和SiO2占成分90%以上,本文选择FeO-SiO2体系代表铜渣作为模拟对象。通过MD模拟,得到了FeO-SiO2体系的径向分布函数(RDF)、配位数(CN)函数、键角分布、氧连接状态、自扩散系数及黏度,据此研究了FeO-SiO2体系的结构。本文的研究结果将为降低铜锍冶炼过程中铜的损失,实现铜资源的高效利用提供理论指导。

1 模拟方法

1.1 势函数和参数

采用Buckingham势函数对铜渣的结构进行研究,其表达式如式(1)所示。原子间的相互作用用长程势(库仑项)和短程势(Buckingham项)的组合来描述。

(1) 式(1)中:V(rij)为原子i和j间的总势能;ε0为介电常数,其值为8.85×10-12 C2N-1m-2;rij为原子i和j之间的距离,单位Å;Aij、ρij和Cij为经验参数;Zi和Zj为原子i和原子j的有效电荷,单位为eV。Fe、Si、O原子的有效电荷分别为1.2、2.4、-1.2 eV。最初的Buckingham势存在一个问题,即当2个原子相互靠近时,会导致体系结构异常。为了避免该问题,当原子i和j之间的距离小于rs时,采用式(2)函数形式代替式(1)中的Buckingham项。

(2) 式(2)中:Bij、Dij和n参数是为了保证势能、相互作用力在原子对势能曲线rs处的连续。本研究所用的势参数列于表1[16-17]。O-O、O-Si和O-Fe原子对的rs分别为1.906、1.168 Å和0.917 Å。

表 1 Buckingham势参数Table 1. Buckingham potential parameters原子i 原子j Aij /eV ρij /Å Cij /(eV·Å6) Bij /(eV·Ån) Dij /(eV·Å2) n O O 2 029.220 0.343 645 192.58 46.462 -0.326 3.430 O Si 13 702.905 0.193 817 54.68 28.942 -3.025 3.949 O Fe 11 777.070 0.207 132 21.64 104.203 -32.110 2.670 1.2 模拟条件及过程

本文采用LAMMPS软件进行MD模拟,采用随机初始构型和周期边界条件。本次MD模拟过程原子总数设置为6 000,采用NVT系综。采用蛙跳算法求解原子牛顿运动方程,每10步保存数据。将势能相互作用的截断半径设置为10 Å,模拟的时间步长设置为1 fs。模拟样品的组成、原子数量、盒子边长和密度列于表2。

表 2 模拟样品的成分、原子数、盒子边长和密度Table 2. Composition, atomic number, cubic length, and density of simulated sample样品 成分/% 原子数/个 盒子边长/Å 密度/(g/cm3) FeO SiO2 Fe Si O 总数 1 85 15 2 280 480 3 240 6 000 42.91 4.05 2 80 20 2 070 620 3 310 6 000 42.83 3.93 3 75 25 1 896 736 3 368 6 000 42.77 3.83 4 70 30 1 695 870 3 435 6 000 42.71 3.71 5 65 35 1 527 982 3 491 6 000 42.77 3.58 6 60 40 1 365 1090 3 545 6 000 42.82 3.46 7 55 45 1 215 1190 3 595 6 000 42.86 3.35 8 50 50 1 074 1284 3 642 6 000 42.97 3.23 FeO-SiO2体系将按照以下步骤进行模拟:首先,将所有原子随机放入盒子中,盒子的大小由摩尔质量和密度决定。系统初始温度设置为5 000 K,保持1 000 ps以完全消除初始构型的记忆。其次,在2 000 ps内以一定的冷却速率从5 000 K降温到1 673 K。然后,待系统达到平衡状态后,将体系在1 673 K下再保持1 000 ps,获得空间坐标,分析FeO-SiO2体系的结构。

1.3 结构信息

RDF的定义是在与某个原子距离为r到∆r之间的原子的平均数。RDF是表征熔体或非晶固体结构最重要的函数。RDF可以表示原子的分布特征,也可以表示系统中结构与整体结构的区别。原子间的CN和键长可以直接从RDF中得到,前者是对RDF进行积分得到的,后者是RDF第一个峰位置的横坐标值。RDF和配位数CN的定义如式(3)和式(4)所示。

(3) (4) 式(3)、式(4)中:Ni和Nj分别为原子i和原子j的总个数;V为体系的总体积,单位Å3;n(r)表示以某个原子i为中心,在与其距离为r到∆r之间的原子j的平均数量,距离r的单位为Å。

1.4 输运性质

输运过程是指一种非平衡过程,扩散和黏度是描述熔体输运性质中的2个重要参数,分别对应质量和动量运输。均方位移(MSD)是指在任意时刻所有原子距离各自初始点的距离的平均值,其表达式如式(5)所示。自扩散系数(D)代表原子的扩散能力,可通过式(6)得到。在此基础上,黏度(η)可通过Einstein-Stokes方程导出。

(5) (6) (7) 式(5)—式(7)中:ri(t)为原子i在t时刻的坐标,ri(0)为原子i在0时刻的坐标,单位Å;k为玻尔兹曼常数,单位J/K;T为熔体温度,单位K。λ是扩散离子的平均扩散距离,对于冶金熔体体系,λ一般取O2-的直径(即λ=2R(O2)=2.8 Å)[18-19]。

2 结果与讨论

2.1 径向分布函数

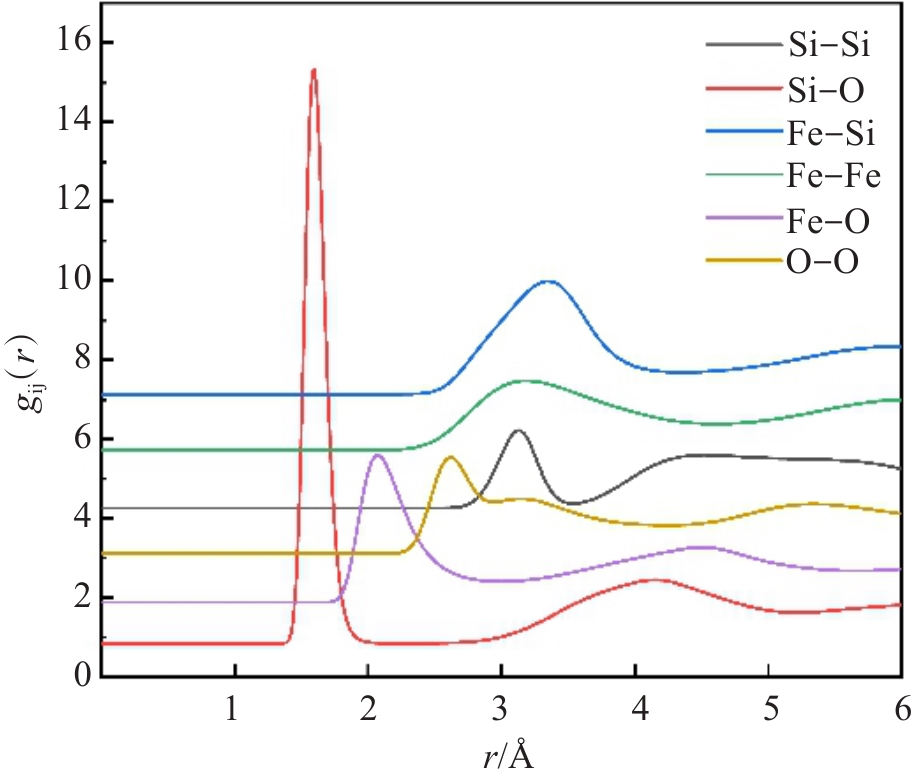

利用RDF曲线可以获得熔体结构的基本信息。RDF曲线上第一个峰的横坐标值对应平均键长或原子距离,第一个谷的横坐标值对应相应原子对的截止半径。FeO-SiO2体系(样品4)中原子对的RDF如图1所示。由图1可知,Si-O和Fe-O的平均键长分别为1.60 Å和2.07 Å,Si-O和Fe-O的截止半径分别为2.30 Å和3.00 Å。O-O、Si-Si、Fe-Fe和Fe-Si的平均原子距离分别为2.62、3.14、3.22、3.34 Å。

本研究的平均键长和原子距离与文献[20-30]的比较列于表3。从表3可以看出,本次模拟获得的平均键长和原子距离与文献中的模拟结果比较符合。

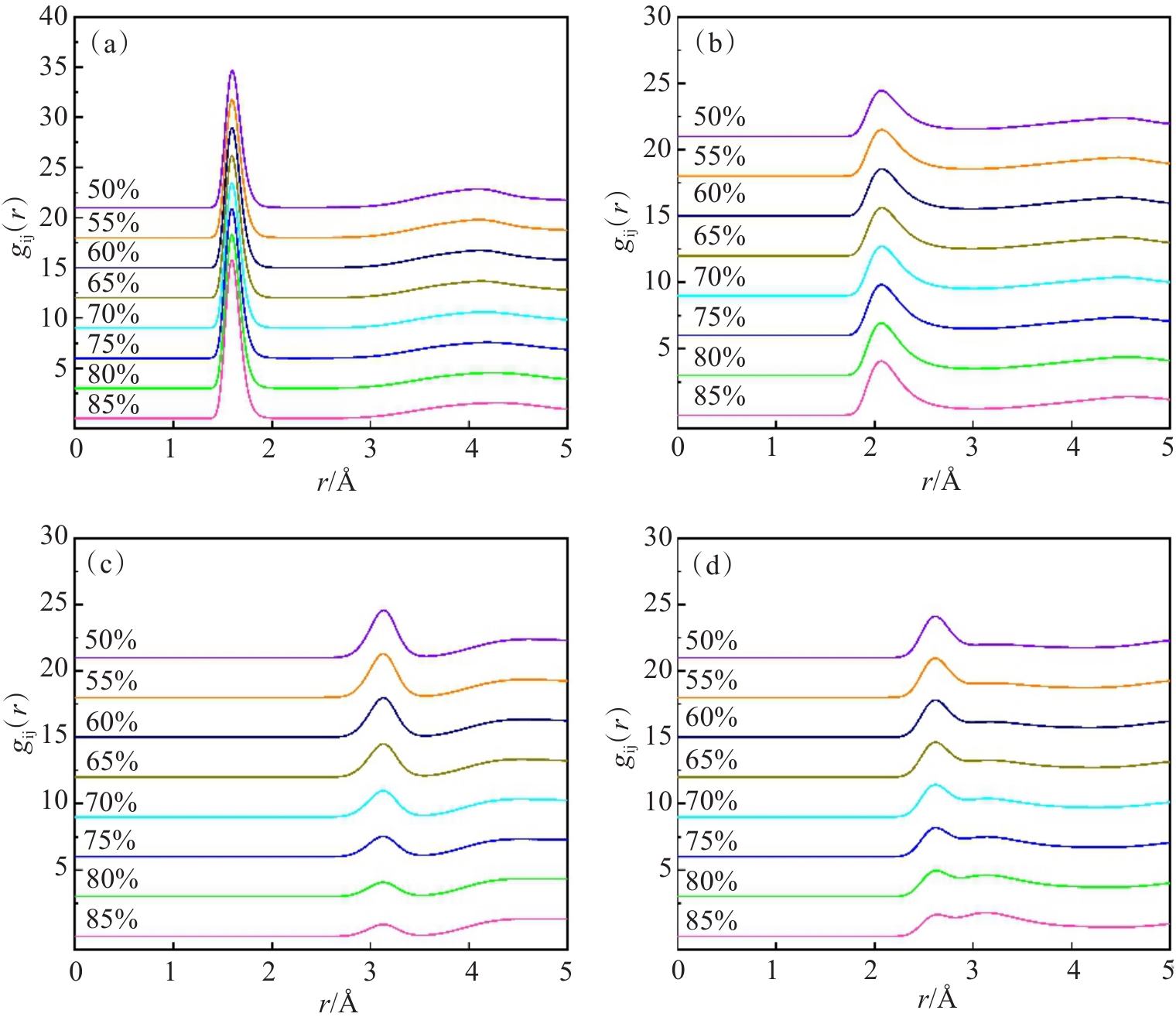

表 3 本研究与文献中的键长比较Table 3. Comparison of bond lengths in this work and the literature不同FeO含量的重要原子对的RDF如图2所示。由图2可以看出,Si-O的平均键长基本保持不变,为1.60 Å。随着FeO含量从50%增加到85%,Fe-O的平均键长从2.08 Å缩短到2.07 Å;Si-Si的平均原子距离从3.14 Å缩短到3.13 Å;O-O的平均原子距离从2.64 Å缩短到2.62 Å。键长长度的变化与相应的键能有关,由此可知,Si-O的键能大于Fe-O键能。

2.2 配位数

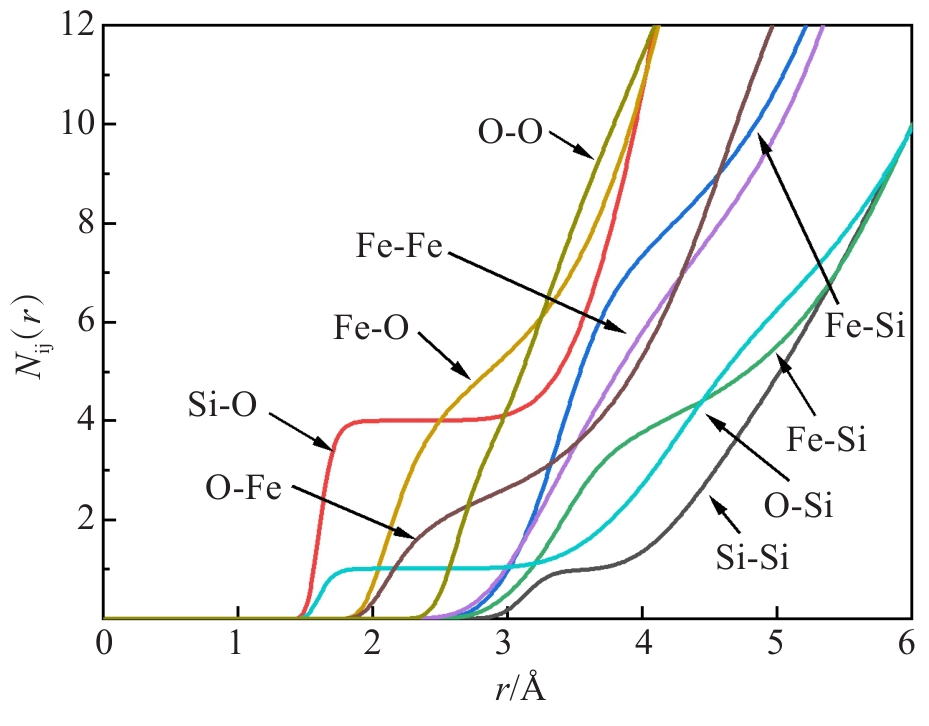

CN是表征熔体结构基本信息的另一个重要参数。CN可以用来确定熔体中主要结构单元的几何构型。熔体的结构“远程无序和近程有序”清晰地反映在CN函数曲线上。FeO-SiO2体系(样品4)中原子对的CN如图3所示。

从图3可以看出,Si-O的CN曲线只有一个稳定的平台。这一现象表明[SiOn]多面体是FeO-SiO2体系中一种稳定的结构单元。从Si-O的CN曲线可以看出,平均CN(Si-O)为4.02。这一现象表明[SiO4]4-四面体可能是所有[SiOn]多面体中的主要结构单元。随着FeO含量的变化,CN(Si-O)只有微小变化,表明[SiO4]4-四面体具有较高的结构稳定性。

2.3 键角分布

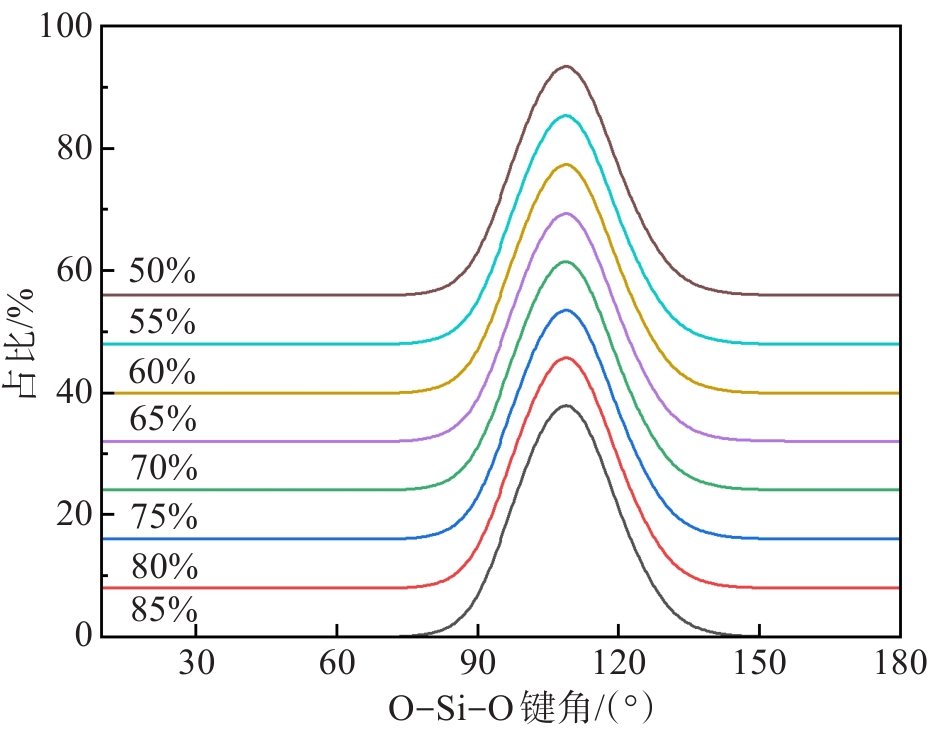

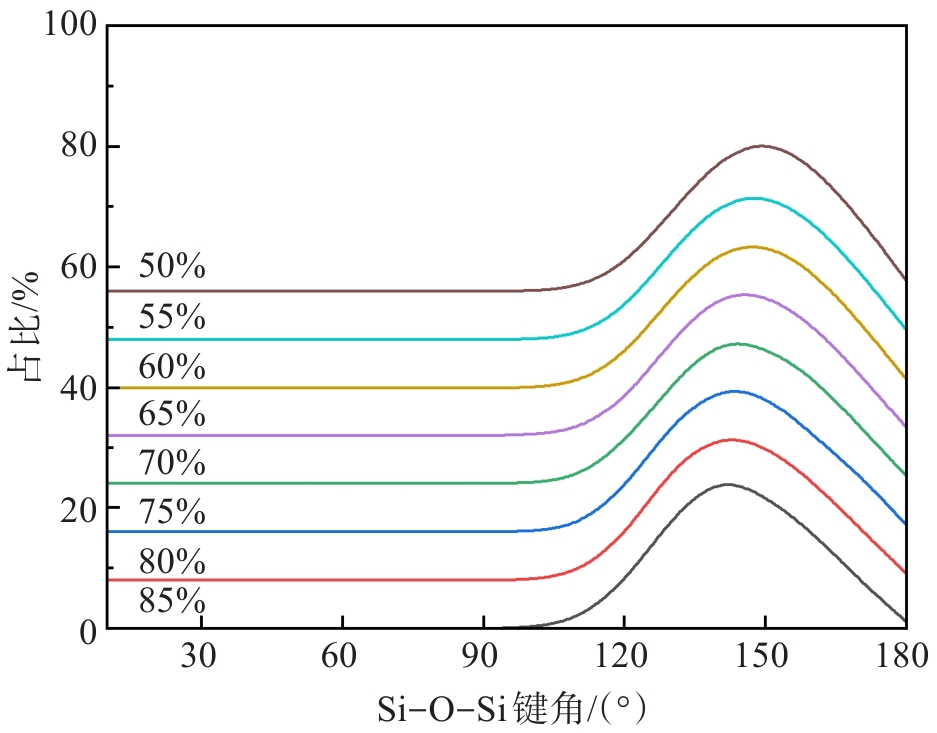

通过键角分布可以推测其几何构型和连接状态,并且能识别[SiOn]多面体的几何构型。通过O-Si-O的键角分布可以识别[SiOn]多面体之间的连接状态。不同FeO含量O-Si-O的键角分布如图4所示。由图4可以看出,当FeO含量从85%下降到50%时,O-Si-O键角保持在108.00°不变。108.00°的O-Si-O键角接近于理想四面体角109.48°,与其他研究的O-Si-O键角一致[31]。O-Si-O键角没有变化,表明[SiO4]4-四面体具有较高的结构稳定性。

不同FeO含量Si-O-Si的键角分布如图5所示。从图5可以看出,随着FeO含量从85%下降到50%时,Si-O-Si键角从140.00°增加到144.98°。Si-O-Si键角与其他研究中的Si-O-Si键角一致[32-33]。

此外,Si-O-Si键角的明显变化表明:随着FeO含量的变化,[SiO4]4-四面体在空间中的相对位置会发生变化。Si-O-Si键角分布曲线上只有唯一的峰,表明:[SiO4]4-四面体之间只有一种连接方式(即[SiO4] 4-四面体之间通过共顶角来连接)。每个[SiO4]4-四面体中Si4+的静电势非常大,相邻Si4+之间存在很强的斥力。[SiO4]4-四面体之间只通过顶点而不是边或面连接,相邻Si4+之间才能产生最大距离和最小斥力,从而使体系中的结构稳定聚合。

2.4 氧连接

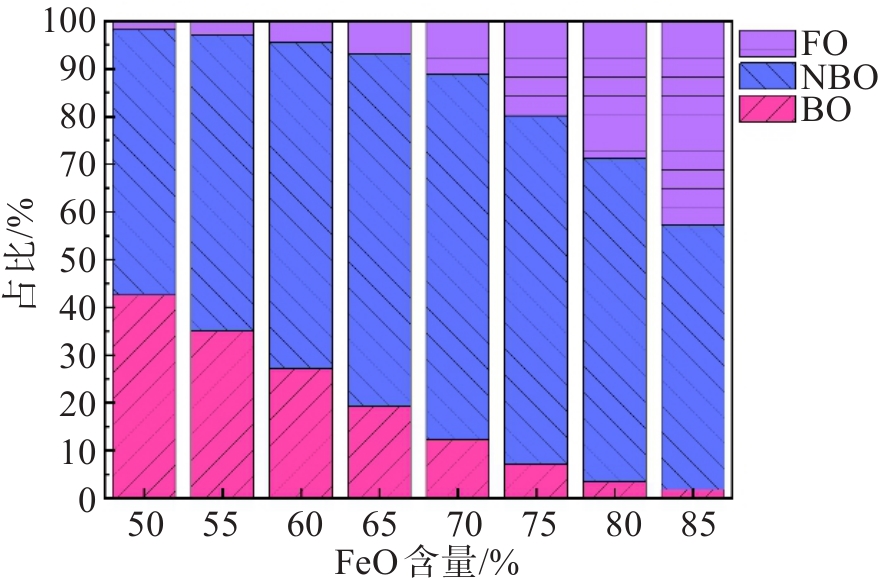

氧连接状态与体系的整体结构强度密切相关,也对体系的理化性质(如黏度)有直接影响。通常情况下,在硅酸盐熔体的结构中,氧原子分为桥氧(BO)、非桥氧(NBO)和自由氧(FO)。BO连接2个相邻的[SiO4]4-四面体;NBO连接一个[SiO4]4-四面体和一个金属阳离子;FO连接2个金属阳离子。前者提高了体系的聚合度,而后两者降低了体系的聚合度。不同FeO含量的氧连接分布如图6所示。

从图6可以看出,随着FeO含量从85%下降到50%,FO的比例从42.64%下降到1.74%,BO的比例从1.84%上升到42.60%,NBO的比例从52.52%增加到55.65%。不同类型氧的变化表明:随着FeO含量的降低,体系的聚合度和整体结构强度都有所提高。

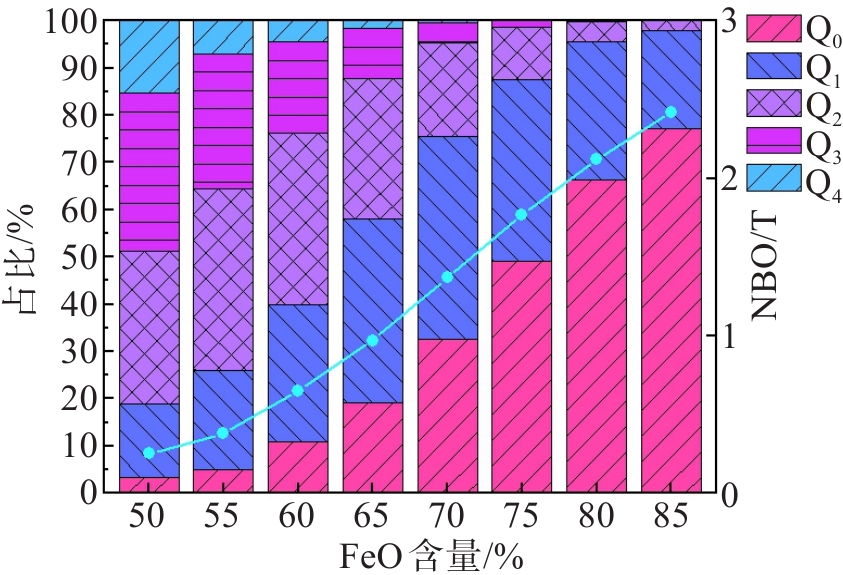

Qn是一个重要的结构参数,用于提供结构单元如何连接的信息。体系的聚合程度或复杂程度可用Qn和NBO/T表示。n是给定结构单元中桥氧的数目。在硅酸盐熔体中,有5种不同的[SiO4]4-四面体。它们分别由Q0、Q1、Q2、Q3和Q4表示,分别对应单体、二聚体、链状、层状和网状四面体。熔体的聚合程度可以用NBO/T来表示,NBO/T是每个[SiO4]4-四面体中的NBO的个数。NBO/T的比值越小,表明聚合度越高。不同FeO含量FeO-SiO2体系中结构单元Qn和NBO/T的分布如图7所示。由图7可以看出,随着FeO的含量从85%下降到50%,Q4的比例从0上升到15.36%,Q3的比例从0.02%上升到33.48%,Q2的比例从2.02%上升到32.32%,Q1的占比由20.72%下降到15.45%,Q0的占比由77.42%下降到3.39%。NBO/T从2.42下降到0.25,NBO/T的减小表明体系的聚合度随着FeO含量的降低而明显升高。

2.5 自扩散系数和黏度

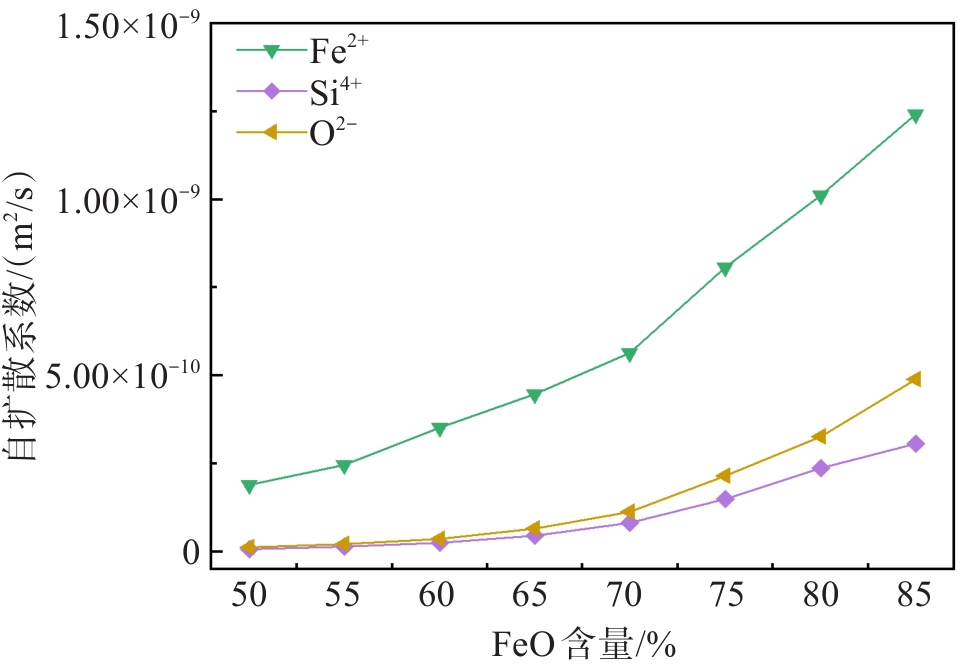

根据MD模拟得到的MSD曲线和式(5),可以计算出不同离子的扩散系数,如图8所示。由图8可知,各离子自扩散系数由大到小依次为D(Fe2+)>D(O2-)>D(Si4+),取值范围分别为1.89×10-10~1.24×10-9 m2/s、1.17×10-11~4.89×10-10 m2/s和6.85×10-12~3.06×10-10 m2/s。由于Si4+离子在体系中形成网络状结构,并且较为稳定,体系中会形成桥氧(BO)、非桥氧(NBO)和自由氧(FO)等结构,因此Si4+和O2-的自扩散系数远小于Fe2+,且D(O2-)>D(Si4+)。

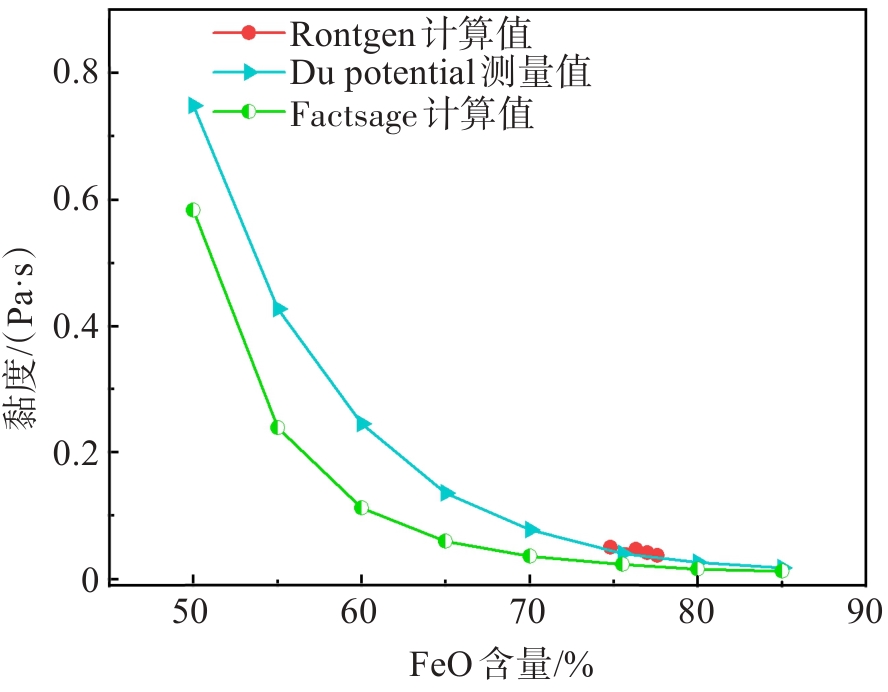

根据氧原子的自扩散系数,在1 673 K时通过式(7)计算了每个样品的黏度。此外,还通过Factsage软件计算黏度,计算结果如图9所示。从图9中可以看出,计算的黏度与Factsage变化趋势相同,与Rontgen测量的黏度对比较为吻合。其中,黏度与聚合度紧密相关,随着FeO含量的增加,体系中聚合度下降,黏度逐渐降低,黏度从0.74 Pa·s降低到0.02 Pa·s。从铜渣熔体黏度的模拟结果而言,当FeO含量处于50%~70%时,随着FeO含量的增加,体系黏度降低明显,而当FeO含量大于80%时,黏度变化不明显。事实上,随着FeO含量的增加(即SiO2含量降低),铜渣熔体的黏度下降,有利于铜渣和铜锍进行分离,降低铜损失。同时,随着铜渣SiO2含量的降低,铜锍在铜渣中的溶解度将增加,增加铜损失。因此,在实际生产过程中,建议铜渣熔体黏度控制在合理范围,即铜渣成分控制在合理范围。对于铜的闪速熔炼而言,Fe/SiO2一般控制在1.30左右,即FeO含量控制在63%左右。

3 结 论

通过MD模拟得到了FeO-SiO2体系的径向分布函数、配位数、键角分布、氧连接分布、自扩散系数和黏度,据此研究了FeO-SiO2体系的结构。结论如下:

1)随着FeO含量从85%下降到50%,Si-O的键长保持1.60 Å不变,Fe-O的键长从2.07 Å增长到2.08 Å。

2)随着FeO含量从85%下降到50%,O-Si-O键角保持在108.00°不变,Si-O-Si键角从140.00°增加到144.98°。

3)随着FeO含量从85%下降到50%,自由氧的比例从42.64%下降到1.74%,桥氧的比例从1.84%上升到42.60%,NBO/T从2.42下降到0.25,体系的聚合度随着FeO含量的降低而升高。

4)自扩散系数由大到小依次为D(Fe2+)>D(O2-)>D(Si4+)。随着FeO含量从50%增加到85%,体系黏度从0.74 Pa·s降低到0.02 Pa·s。

5)[SiO4]4-四面体是FeO-SiO2体系的主要结构单元并且其结构稳定性较好,四面体之间通过共顶角连接。

赵中波 -

表 1 Buckingham势参数

Table 1 Buckingham potential parameters

原子i 原子j Aij /eV ρij /Å Cij /(eV·Å6) Bij /(eV·Ån) Dij /(eV·Å2) n O O 2 029.220 0.343 645 192.58 46.462 -0.326 3.430 O Si 13 702.905 0.193 817 54.68 28.942 -3.025 3.949 O Fe 11 777.070 0.207 132 21.64 104.203 -32.110 2.670 表 2 模拟样品的成分、原子数、盒子边长和密度

Table 2 Composition, atomic number, cubic length, and density of simulated sample

样品 成分/% 原子数/个 盒子边长/Å 密度/(g/cm3) FeO SiO2 Fe Si O 总数 1 85 15 2 280 480 3 240 6 000 42.91 4.05 2 80 20 2 070 620 3 310 6 000 42.83 3.93 3 75 25 1 896 736 3 368 6 000 42.77 3.83 4 70 30 1 695 870 3 435 6 000 42.71 3.71 5 65 35 1 527 982 3 491 6 000 42.77 3.58 6 60 40 1 365 1090 3 545 6 000 42.82 3.46 7 55 45 1 215 1190 3 595 6 000 42.86 3.35 8 50 50 1 074 1284 3 642 6 000 42.97 3.23 表 3 本研究与文献中的键长比较

Table 3 Comparison of bond lengths in this work and the literature

-

[1] 翟秀静,谢锋.重金属冶金学[M]. 2版. 北京:冶金工业出版社, 2019. [2] PHIRI T C, SINGH P, NIKOLOSKI A N. The potential for copper slag waste as a resource for a circular economy: a review - partⅡ[J]. Minerals Engineering, 2021, 172: 107150.

[3] 凌云汉.从炼铜炉渣中提取有价金属[J].化工冶金, 1999, 20(2): 220-224. [4] ATAFALLAH M, TAUFIQ H, Peter H, et al. Experimental investigation of gas/slag/matte/tridymite equilibria in the Cu-Fe-O-S-Si system in controlled atmospheres: development of technique[J]. Metallurgical and Materials Transactions B: Process Metallurgy and Materials Processing Science, 2017, 48(6): 3002-3016.

[5] SANTHY K, SOWMYA T, RAMAN S. Effect of oxygen to silicon ratio on the viscosity of metallurgical slags[J]. ISIJ International, 2006, 45(7): 1014-1018.

[6] HOU X, XIAO G Q, DING D H, et al. Effects of Cr2O3 content on viscosity and microstructure of copper converter slag[J]. Journal of Non-Crystalline Solids, 2021, 574: 121147.

[7] SHIRAISHI Y, IKENDA K, TAMURA A, et al. Viscosity and density of molten FeO-SiO2 system [J]. Transactions of the Japan Institute of Metals, 1978, 19(5): 264-274.

[8] CHEN M, RAGUNATH S, ZHAO B J. Viscosity Measurements of FeO-SiO Slag in Equilibrium with Metallic Fe[J]. Metallurgical and Materials Transactions B: Process Metallurgy and Materials Processing Science, 2013, 44(3): 506-515.

[9] ZHANG H W, FU L, QI J B, et al. Physicochemical properties of the molten iron-rich slags related to the copper recovery[J]. Metallurgical and Materials Transactions B: Process Metallurgy and Materials Processing Science, 2019, 50(4): 1852-1861.

[10] ZHANG H W, SUN F, SHI X Y, et al. The viscous and conductivity behavior of melts containing iron oxide in the FeOt-SiO2-CaO-Cu2O system for copper smelting slags[J]. Metallurgical and Materials Transactions B: Process Metallurgy and Materials Processing Science, 2012, 43(5): 1046-1053.

[11] PARK H S, PARK S S, SOHN I. The viscous behavior of FeOt-Al2O3-SiO2 copper smelting slags[J]. Metallurgical and Materials Transactions B: Process Metallurgy and Materials Processing Science, 2011, 42(4): 692-699.

[12] 苏凤来,杨必文,张登高,等.刚果(金)某氧化铜精矿还原熔炼渣物化性能研究[J].中国有色金属学报, 2021(6): 18-24. [13] 徐翔,刘大方,李博.添加剂CaO、Al2O3和Cu2O对铜渣黏度的影响[J].中国有色冶金, 2021, 50(2): 14-19. [14] FAN H L, WANG R X, DUAN H M, et al. Structural and transport properties of TiO2-SiO2-MgO-CaO system through molecular dynamics simulations[J]. Journal of Molecular Liquids, 2021, 325: 115226.

[15] 佟志芳,肖成,魏战龙.分子动力学模拟及其在冶金炉渣中的应用研究[J].有色金属科学与工程,2016,7(3): 15-19. [16] TUHEEN M, SUN W, DU J C. Effect of iron redox ratio on the structures of boroaluminosilicate glasses[J]. Journal of the American Ceramic Society, 2022, 105(12): 7272-7290.

[17] DENG L, DU J C. Development of boron oxide potentials for computer simulations of multicomponent oxide glasses[J]. Journal of the American Ceramic Society, 2019, 102(5): 2482-2505.

[18] SHIMIZU N, KUSHIRO I. Diffusivity of oxygen in jadeite and diopside melts at high pressures[J]. Geochimica et Cosmochimica Acta, 1984, 48(6): 1295-1303.

[19] REID J E, POE B T, DAVID C, et al. The self-diffusion of silicon and oxygen in diopside liquid up to 15 GPa[J]. Chemical Geology, 2001, 174(1): 77-86.

[20] PEYS A, WHITE C E , OLDS D, et al. Molecular structure of CaO-FeOx-SiO2 glassy slags and resultant inorganic polymer binders[J]. Journal of the American Ceramic Society, 2018, 101(12): 5846-5857.

[21] ZHANG Z, XIE B, ZHOU W, et al. Structural characterization of FeO-SiO2-V2O3 slags using molecular dynamics simulations and FT-IR spectroscopy[J]. ISIJ International, 2016, 56(5): 828-834.

[22] SEO W G, TSUKIHASHI F. Thermodynamic and structural properties for the FeO-SiO2 system by using molecular dynamics calculation[J]. Materials Transactions, 2005, 46(6): 1240-1247.

[23] DIAO J, KE Z Q, JIANG L, et al. Structural properties of molten CaO-SiO2-P2O5-FeO system[J]. High Temperature Materials and Process, 2017, 36(9): 871-876.

[24] WU T, WANG Q, YU C F, et al. Structural and viscosity properties of CaO-SiO2-Al2O3-FeO slags based on molecular dynamic simulation[J]. Journal of Non-Crystalline Solids, 2016, 450: 23-31.

[25] MA S F, LI K J, ZHANG J L, et al. Structural characteristics of CaO-SiO2-Al2O3-FeO slag with various FeO contents based on molecular dynamics simulations[J]. JOM, 2021, 73(6): 1637-1645.

[26] MA S F, LI K J, ZHANG J L, et al. The effects of CaO and FeO on the structure and properties of aluminosilicate system: A molecular dynamics study[J]. Journal of Molecular Liquids, 2021, 325: 115106.

[27] SIAKATI C, MACCHIERALDO R, KIRCHNER B, et al. Unraveling the nano-structure of a glassy CaO-FeO-SiO2 slag by molecular dynamics simulations[J]. Journal of Non-Crystalline Solids, 2020, 528: 119771.

[28] WASEDA Y, SHIRAISHI Y, TOGURI J M. The structure of the molten FeO-Fe2O3-SiO2 system by X-ray diffraction[J]. Transactions of the Japan Institute of Metals, 1980, 21(1): 51-62.

[29] WASEDA Y, TOGURI J M. The structure of the molten FeO-SiO2 system[J]. Metallurgical Transactions B, 1978, 9(4): 595-601.

[30] FAN H L, WANG R X, XU Z F, et al. Structural and transport properties of FeO-TiO2-SiO2 systems: Insights from molecular dynamics simulations[J]. Journal of Non-Crystalline Solids, 2021, 571: 121049.

[31] LI K J, BOUHADJA M, KHANNA R, et al. Influence of SiO2 reduction on the local structural order and fluidity of molten coke ash in the high temperature zone of a blast furnace. a molecular dynamics simulation investigation[J]. Fuel, 2016, 186:561-570.

[32] BAUCHY M. Structural, vibrational, and thermal properties of densified silicates: Insights from molecular dynamics[J]. The Journal of Chemical Physics, 2012, 137(4): 044510.

[33] PACAUD F, DELAYE J M, CHARPENTIER T, et al. Structural study of Na2O-B2O3-SiO2 glasses from molecular simulations using a polarizable force field[J]. Journal of Non-Crystalline Solids, 2017, 499: 371-379.

下载:

下载: