Structure and transport properties of FeO-SiO2 melt

-

摘要:

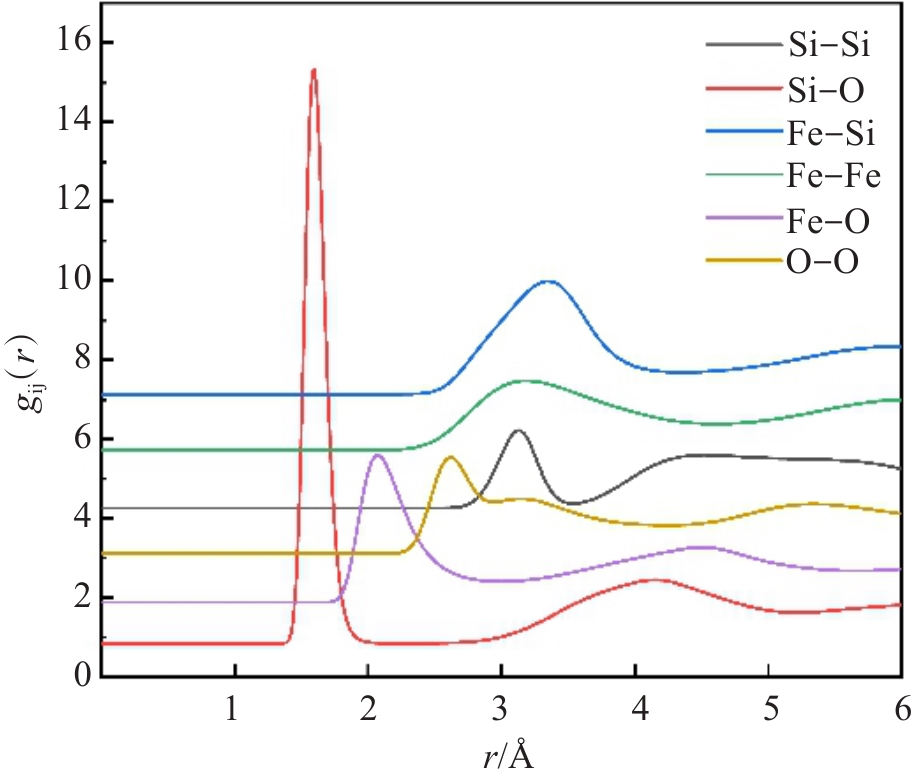

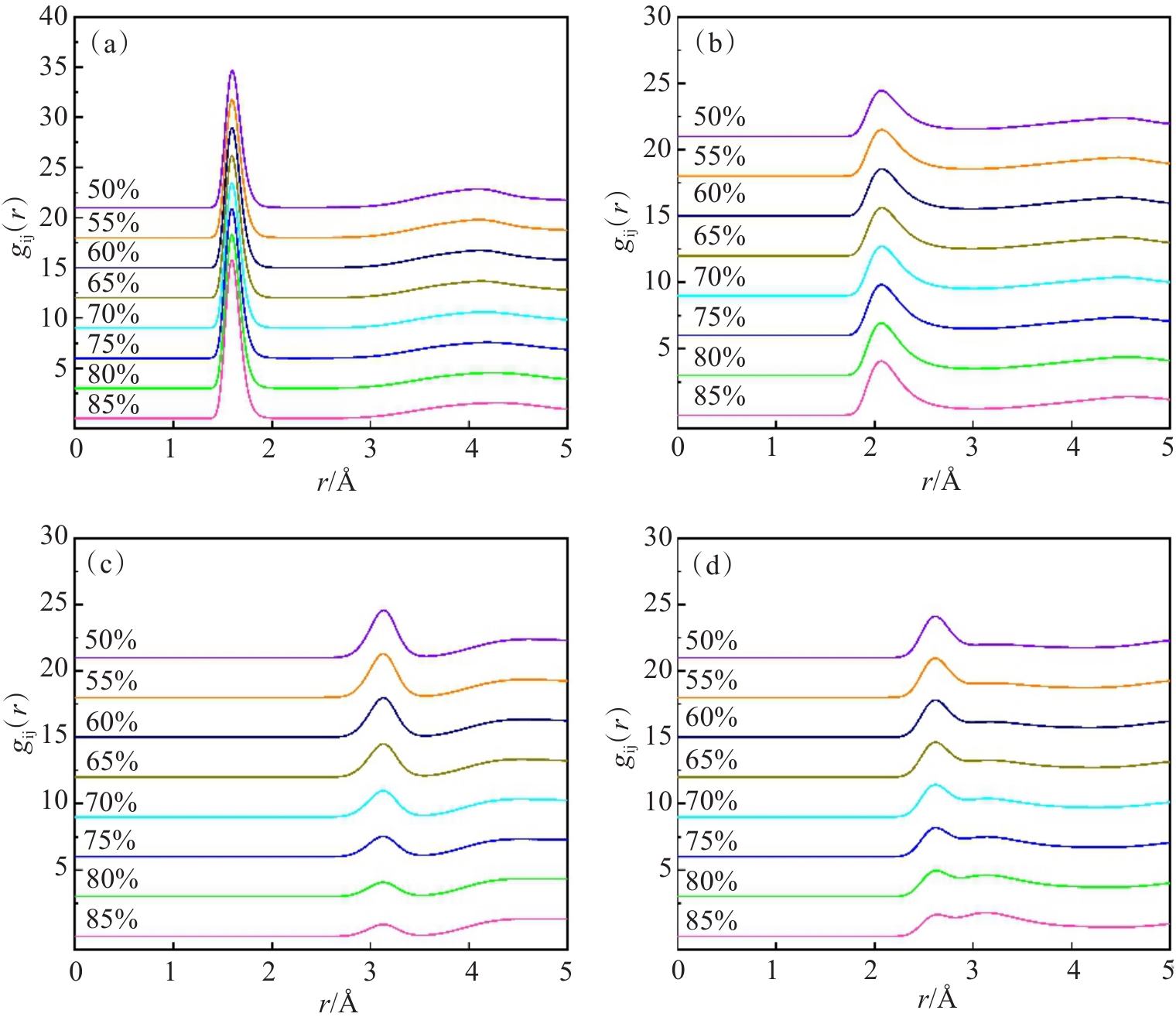

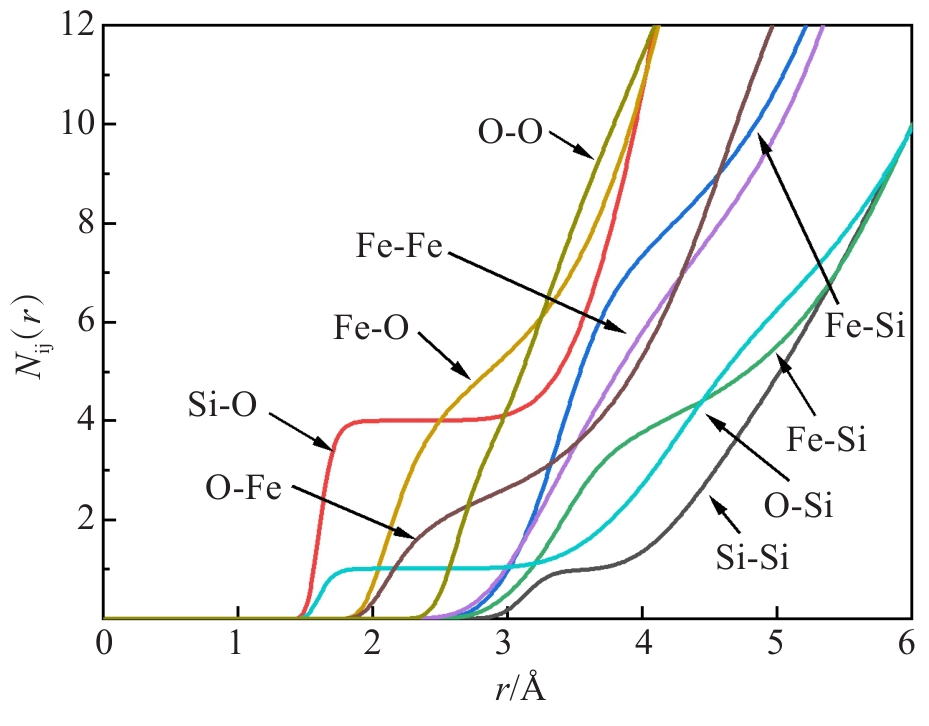

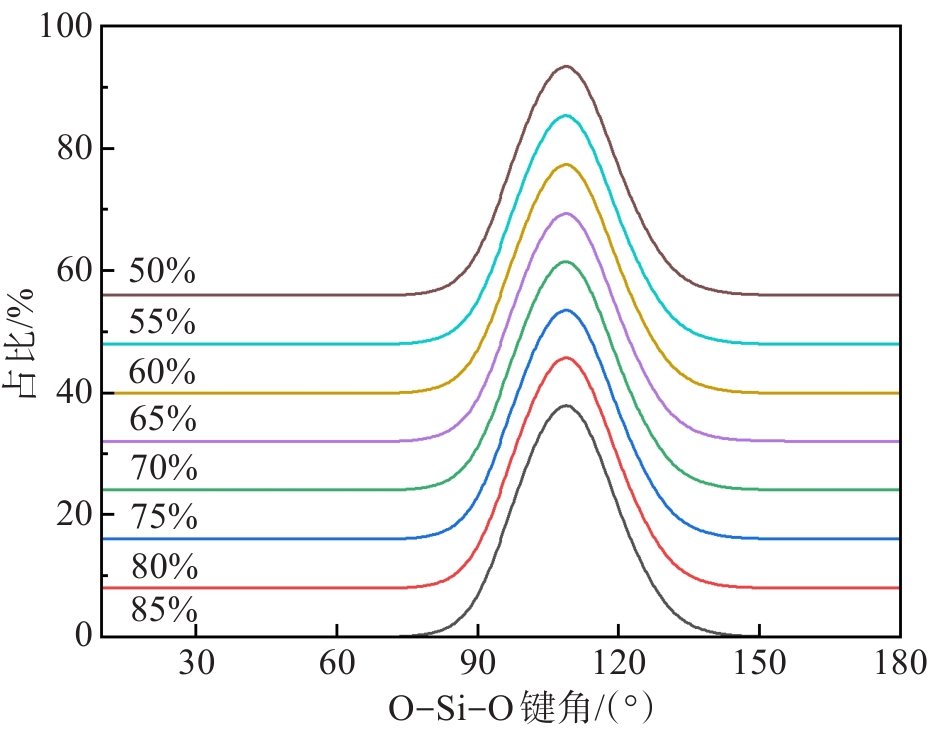

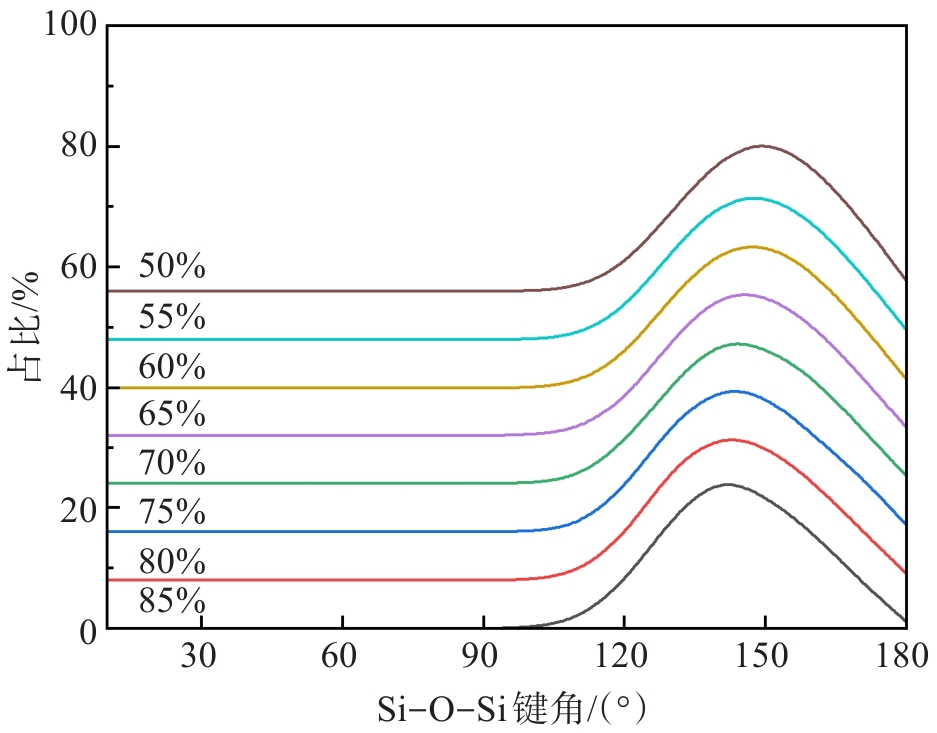

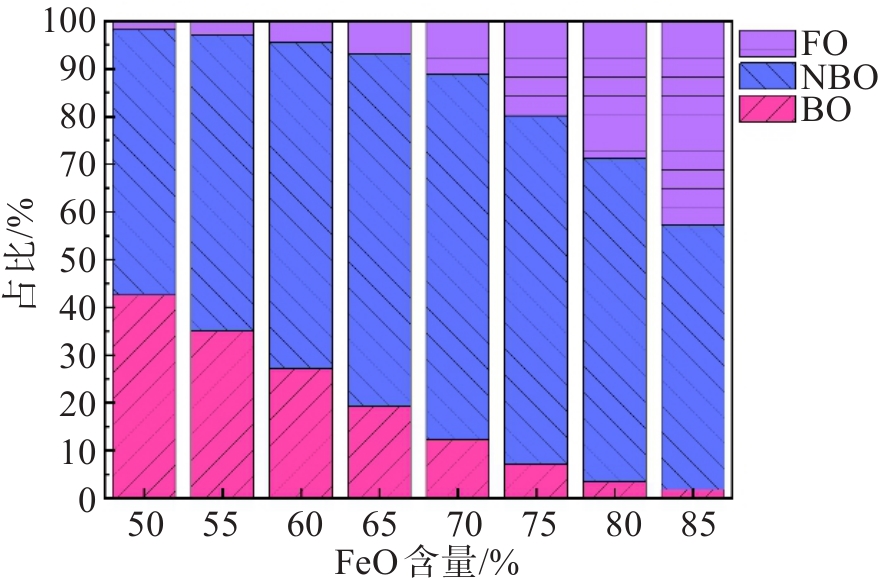

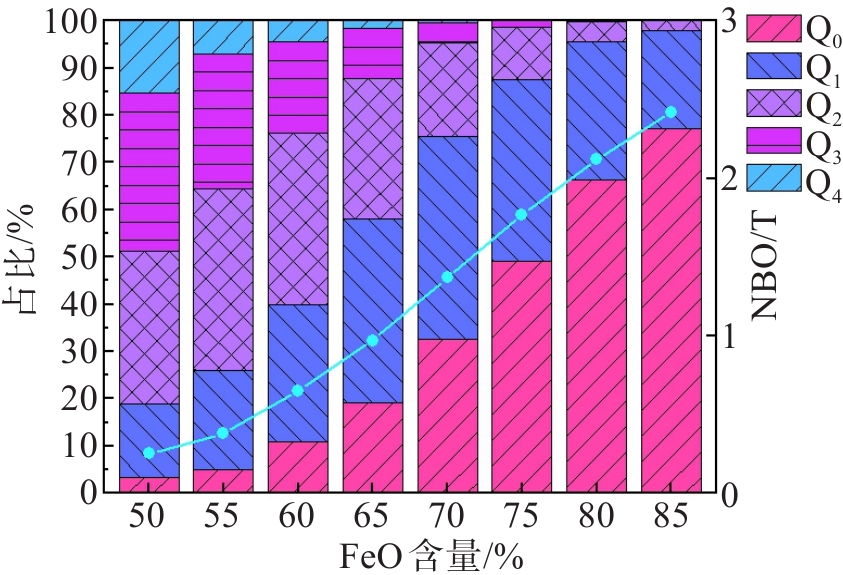

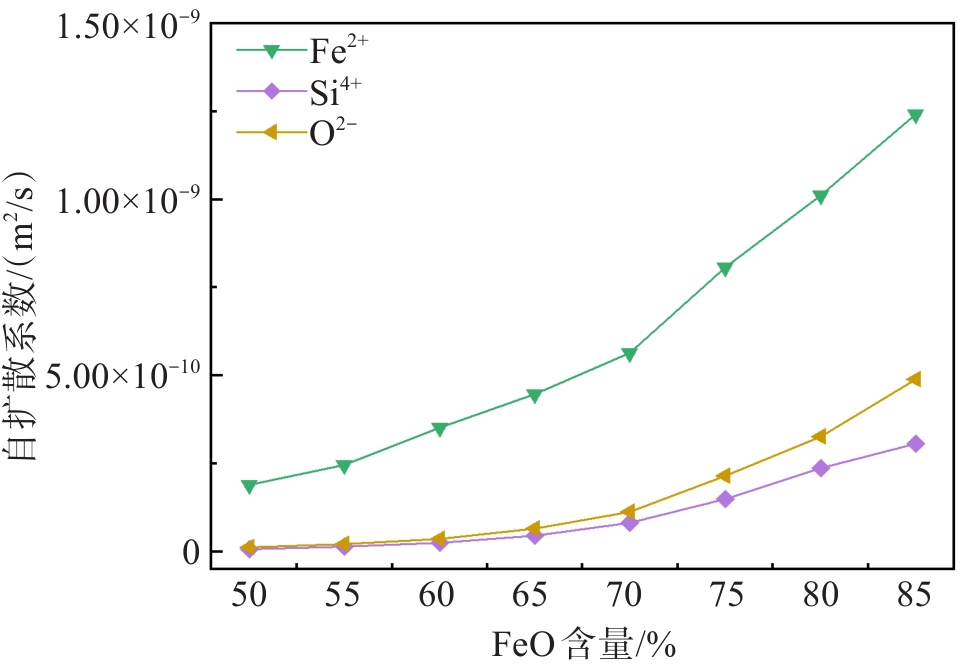

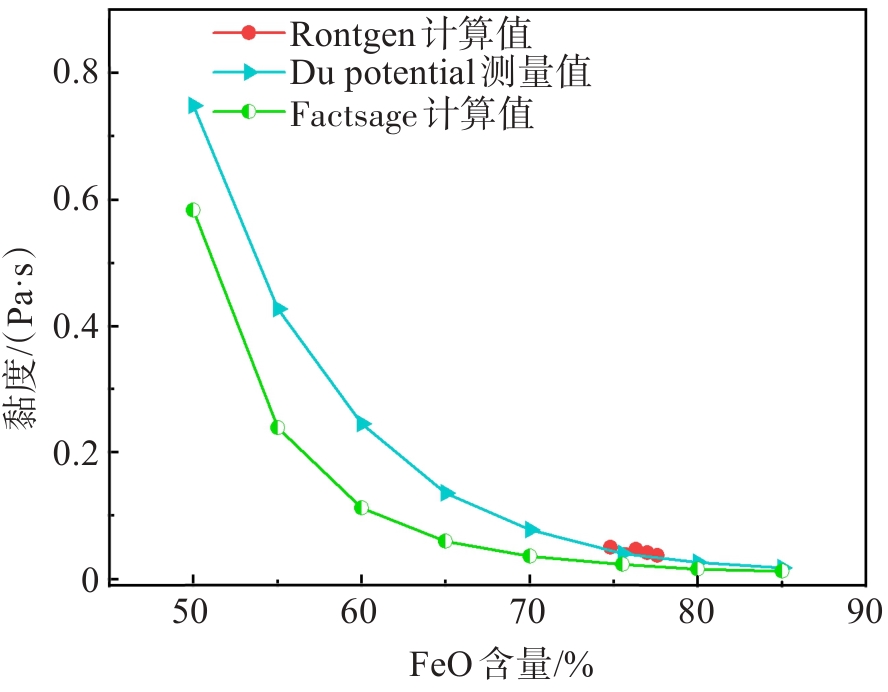

针对铜冶炼过程中铜的损失,采用分子动力学模拟方法研究FeO-SiO2体系的结构及输运性质。结果表明:当FeO含量(指质量分数,下同)从50%增加到85%,Si-O的键长保持1.60 Å(1 Å=0.1 nm)不变,Fe-O的键长从2.08 Å降低到2.07 Å;O-Si-O的键角保持108.00°不变,而Si-O-Si键角从144.98°降低到140.00°;自由氧的比例从1.74%增加到42.64%,桥氧的比例从42.60%降低到1.84%。NBO/T从0.25增加到2.42,结构的聚合度随着FeO含量(指质量分数,下同)的升高而降低,黏度从0.74 Pa·s降低到0.02 Pa·s。[SiO4]4-四面体是FeO-SiO2体系的主要结构单元,[SiO4]4-四面体之间通过共顶角连接。

Abstract:In view of the loss of copper in the process of copper smelting, molecular dynamics simulations were used to study the structure and transport properties of the FeO-SiO2 system. The results show that when FeO mass fraction increases from 50% to 85%, the bond length of Si-O remains unchanged at 1.60 Å, and the bond length of Fe-O decreases from 2.08 Å to 2.07 Å. The O-Si-O bond angle remains unchanged at 108.00°, while the Si-O-Si bond angle decreases from 144.98° to 140.00°. The proportion of free oxygen increases from 1.74% to 42.64%, and the proportion of bridge oxygen decreases from 42.60% to 1.84%. The degree of polymerization of the structure decreases with the increase in FeO content, and the NBO/T decreases from 2.42 to 0.25. The viscosity decreases from 0.74 Pa·s to 0.02 Pa·s. The [SiO4]4- tetrahedra are the main structural units of the FeO-SiO2 system, and the [SiO4]4- tetrahedra are connected by a common vertex angle.

-

硬质合金是由一种或多种高硬度、高模量的间隙化合物与过渡族金属或其合金组成的复合材料[1].超细WC-Co硬质合金具有比普通WC-Co硬质合金更高的硬度、更好的耐磨性、更高横向断裂强度以及更良好的断裂韧性等优越性能,被广泛应用于金属切削加工、耐磨零件等领域,具有巨大的市场需求.研究表明制备超细晶WC-Co硬质合金的关键在于:成分均匀、结构可控的超细/纳米晶WC-Co复合粉末的制备;抑制剂的种类、加入量及加入方式;烧结工艺的优化等[2-3].

目前,国内外众多学者对制备具有高强度、高硬度的超细硬质合金已进行大量研究[4-11].郑虎春等[4]以超细WC粉末和超细WC-6Co复合粉末为原料,添加VC/Cr3C2作为晶粒长大抑制剂,同时进行配碳,采用高能球磨和气压强化烧结制备晶粒度小于0.5 μm的WC-0.5Co超细硬质合金,显著提高了WC-0.5Co超细硬质合金的硬度;王进军[5]采用喷雾转化、低温还原碳化工艺制备WC-6Co复合粉末,不添加抑制剂,经过湿磨、成型和烧结,成功制备出WC晶粒度在400 nm的WC-Co硬质合金;赵世贤等[6]采用不同粒度的WC粉与超细Co粉混合得到初始粉末,利用SPS技术和一种包括真空预处理和SPS烧结的新制备方法,研制出超细WC-Co硬质合金.但是超细硬质合金现有制备工艺中均包含有WC与Co粉的湿磨工艺,使得WC在湿磨过程中发生晶格畸变,储存大量畸变能,在后续烧结中易使WC晶粒异常长大;同时湿磨容易引入杂质,杂质的混入可能在烧结过程中与合金粉末反应生成不必要的相,降低合金性能.

以空心球WC-6Co复合粉末为原料[12-13],省去WC粉与Co粉的混合球磨工艺且不添加晶粒长大抑制剂,能有效避免球磨工序引起的如畸变、引入杂质等不利因素.同时利用放电等离子烧结技术(SPS)的快速升温烧结、温度分布均匀等优点[14-16],直接将空心球WC-Co复合粉末利用放电等离子烧结技术烧结制备出超细晶硬质合金.研究SPS烧结温度、保温时间和烧结压力对合金组织与性能的影响,并得出较好烧结工艺,以期为超细晶硬质合金的发展提供可靠的依据.

1 实验

1.1 原料

实验所用的原料均来自湖南顶立科技有限公司与江西理工大学钨基粉末冶金与新材料实验室合作研发的WC-6Co复合粉[12-13],其成分见表 1,复合粉为空心球结构,平均粒径约为30 μm,球壁厚较均匀,约1.8 μm.粉体形貌如图 1所示.

表 1 WC-6Co复合粉成分Table 1. Composition of WC-6Co powder成分 Ct Cf O Co W 含量/% 5.77 0.16 0.21 6.00 87.86 注:Ct为总碳量; Cf为游离碳. 1.2 实验方法

将WC-6Co复合粉置于直径为20 mm的石墨模具中,放入SPS炉腔内,利用电流的变化来控制温度,按照试验所需的工艺烧结制备出超细晶WC-6Co硬质合金.在王凯等[17]的研究基础上,烧结温度分别设置为1 200 ℃、1 250 ℃、1 300 ℃,保温时间分别设置为1 min、5 min、10 min,烧结压力分别设置为40 MPa、50 MPa、60 MPa,逐一研究烧结温度、保温时间与烧结压力对合金组织结构、性能的影响,最后根据合金综合性能得出较好烧结工艺.

用JSM-7001E型场发射扫描电镜对复合粉形貌及合金组织进行观察;采用阿基米德原理测定WC-6Co合金的密度;采用AcoMT系列微机型全自动钴磁测量仪测定WC-6Co的钴磁含量;采用YSK-ZV型数字式的矫顽磁力计测定WC-6Co合金的矫顽磁力;采用维氏硬度计测定WC-6Co的维氏硬度;采用洛氏硬度计测定利用WC-6Co的洛氏硬度. Palmqvist公式计算合金断裂韧性,如式(1)所示,其中li为压痕至裂纹尖端的长度(mm).

$${K_{IC}} = 0.15\sqrt {\frac{{H{V_{30}}}}{{\sum {{l_i}} }}} $$ (1) 2 结果与分析

2.1 烧结温度对合金性能的影响

烧结温度是合金致密化的主要动力,是影响合金致密化的主要因素.为了研究烧结温度对合金性能的影响,固定设置保温时间为5 min、烧结压力为50 MPa,分别设定烧结温度为1 200 ℃、1 250 ℃和1 300 ℃的3组实验,研究温度对合金密度、硬度、矫顽磁力和钴磁含量的影响,实验结果变化趋势如图 2所示.

由图 2中可以看出,3个试样的密度随着烧结温度的升高而升高.分析认为:首先随着烧结温度的升高产生的液相数量增加,能有效填充合金孔隙,促进烧结致密化的进行;其次烧结温度越高,黏结金属相Co的挥发损失越严重,使得合金中的Co含量降低,WC含量相对升高,使制备的合金密度上升. 3个试样的硬度随烧结温度的升高而升高,分析认为是由于合金的致密度上升导致的,当烧结温度为1 300 ℃时合金硬度最大,为2 134;但同时,试样的钴磁比1 250 ℃和1 200 ℃制备的合金更低,说明在1 300 ℃会产生更多的脱碳相,脱碳相的存在会使合金的硬度升高、密度变大,但合金强度、韧性变差[18].

烧结温度越高,合金的矫顽磁力越低,在钴含量相差不大的情况下,矫顽磁力与钴相的分散度有关,而钴相的分散程度随WC晶粒的变化而变化.过高的烧结温度会使合金晶粒长大且合金组织变的不均匀,还会使合金的矫顽磁力降低,合金的断裂韧性也就变的更差[18].综合考虑合金的密度、硬度、磁饱合强度、矫顽磁力和断裂韧性性能,认为烧结温度设置为1 250 ℃时合金性能较好.

2.2 保温时间对合金性能的影响

为了研究保温时间对合金组织和性能的影响,固定烧结温度为1 250 ℃,烧结压力为50 MPa,分别设置保温时间为1 min、5 min和10 min,实验结果变化趋势如图 3所示.由图 3可以看出:保温时间在5 min和10 min时的合金密度近似且比1 min时的大.由于1 min的保温时间太短,合金烧结不致密,当达到5 min时合金的密度达到相对稳定;随着保温时间的延长,密度基本保持不变.但是时间过长,会导致WC晶粒异常长大,硬度下降.综合考虑烧结工艺简化和性能的影响,分析认为保温时间5 min较为适宜.

2.3 烧结压力对合金组织和性能的影响

为了研究烧结压力对合金组织和性能的影响,固定设置烧结温度为1 250 ℃、保温时间5 min,设置烧结压力分别为40 MPa、50 MPa和60 MPa,实验结果变化趋势如图 4所示.

由图 4可以看出:随着烧结压力的增加,样品的密度呈现增加的趋势.这是因为随着烧结压力的增加,放电等离子烧结系统在压力的作用下,烧结体晶粒表面容易活化,通过表面扩散的物质快速传递;提高烧结压力,有利于增大粉末颗粒的表面及内部原子的扩散速率、增强液相的流动, 可促进粉末颗粒间重新排列组合,加速烧结进程,有利于烧结样品中气孔的去除,有助于烧结体的致密[14].烧结压力越大,合金的硬度也越高,分析认为是由于烧结压力越大合金的致密度越大造成的.烧结压力越大,密度上升,当压力超过50 MPa时,密度变化不大,此时压力对合金致密化作用有限,为节省生产成本,分析认为较好烧结压力为50 MPa.

2.4 较好烧结工艺制备硬质合金组织性能分析

根据上述实验结果,分析认为较好的烧结工艺为烧结温度1 250 ℃、保温时间5 min、烧结压力50 MPa,按此工艺烧结制备超细晶硬质合金.并测得较好工艺下合金的相关性能和组织结构. 图 5所示为较好工艺制备的WC-6Co硬质合金显微组织,从图 5中可以看出,较好烧结工艺制备的合金晶粒细小、WC晶粒尺寸分布均匀,孔隙很少.

表 2所列为较好工艺与文献[17-19]制备的WC-6Co硬质合金性能对比表.从表 2中可以看出,较好工艺制备的合金致密性比文献[17]更高,硬度变化不大,但断裂韧性显著提高;与文献[19]相比,2种合金性能变化不大,文献[19]的矫顽磁力更高一些,这是因为文献[19]加入了晶粒长大抑制剂.说明文中提出的工艺在不添加抑制剂、省去球磨工艺的情况下也能提升超细晶硬质合金的综合性能.

3 结论

1)较好烧结工艺为烧结温度1 250 ℃、保温时间5 min、烧结压力50 MPa;该工艺制得的合金显微组织均匀,密度、硬度和断裂韧性等性能良好.

2)随着烧结温度的上升,合金的致密度和硬度随之升高;保温时间长,密度上升,但是时间过长,会导致WC晶粒异常长大,使硬度下降;烧结压力越大,密度上升,当压力超过50 MPa时,密度变化不大.

赵中波 -

表 1 Buckingham势参数

Table 1 Buckingham potential parameters

原子i 原子j Aij /eV ρij /Å Cij /(eV·Å6) Bij /(eV·Ån) Dij /(eV·Å2) n O O 2 029.220 0.343 645 192.58 46.462 -0.326 3.430 O Si 13 702.905 0.193 817 54.68 28.942 -3.025 3.949 O Fe 11 777.070 0.207 132 21.64 104.203 -32.110 2.670 表 2 模拟样品的成分、原子数、盒子边长和密度

Table 2 Composition, atomic number, cubic length, and density of simulated sample

样品 成分/% 原子数/个 盒子边长/Å 密度/(g/cm3) FeO SiO2 Fe Si O 总数 1 85 15 2 280 480 3 240 6 000 42.91 4.05 2 80 20 2 070 620 3 310 6 000 42.83 3.93 3 75 25 1 896 736 3 368 6 000 42.77 3.83 4 70 30 1 695 870 3 435 6 000 42.71 3.71 5 65 35 1 527 982 3 491 6 000 42.77 3.58 6 60 40 1 365 1090 3 545 6 000 42.82 3.46 7 55 45 1 215 1190 3 595 6 000 42.86 3.35 8 50 50 1 074 1284 3 642 6 000 42.97 3.23 表 3 本研究与文献中的键长比较

Table 3 Comparison of bond lengths in this work and the literature

-

[1] 翟秀静,谢锋.重金属冶金学[M]. 2版. 北京:冶金工业出版社, 2019. [2] PHIRI T C, SINGH P, NIKOLOSKI A N. The potential for copper slag waste as a resource for a circular economy: a review - partⅡ[J]. Minerals Engineering, 2021, 172: 107150.

[3] 凌云汉.从炼铜炉渣中提取有价金属[J].化工冶金, 1999, 20(2): 220-224. [4] ATAFALLAH M, TAUFIQ H, Peter H, et al. Experimental investigation of gas/slag/matte/tridymite equilibria in the Cu-Fe-O-S-Si system in controlled atmospheres: development of technique[J]. Metallurgical and Materials Transactions B: Process Metallurgy and Materials Processing Science, 2017, 48(6): 3002-3016.

[5] SANTHY K, SOWMYA T, RAMAN S. Effect of oxygen to silicon ratio on the viscosity of metallurgical slags[J]. ISIJ International, 2006, 45(7): 1014-1018.

[6] HOU X, XIAO G Q, DING D H, et al. Effects of Cr2O3 content on viscosity and microstructure of copper converter slag[J]. Journal of Non-Crystalline Solids, 2021, 574: 121147.

[7] SHIRAISHI Y, IKENDA K, TAMURA A, et al. Viscosity and density of molten FeO-SiO2 system [J]. Transactions of the Japan Institute of Metals, 1978, 19(5): 264-274.

[8] CHEN M, RAGUNATH S, ZHAO B J. Viscosity Measurements of FeO-SiO Slag in Equilibrium with Metallic Fe[J]. Metallurgical and Materials Transactions B: Process Metallurgy and Materials Processing Science, 2013, 44(3): 506-515.

[9] ZHANG H W, FU L, QI J B, et al. Physicochemical properties of the molten iron-rich slags related to the copper recovery[J]. Metallurgical and Materials Transactions B: Process Metallurgy and Materials Processing Science, 2019, 50(4): 1852-1861.

[10] ZHANG H W, SUN F, SHI X Y, et al. The viscous and conductivity behavior of melts containing iron oxide in the FeOt-SiO2-CaO-Cu2O system for copper smelting slags[J]. Metallurgical and Materials Transactions B: Process Metallurgy and Materials Processing Science, 2012, 43(5): 1046-1053.

[11] PARK H S, PARK S S, SOHN I. The viscous behavior of FeOt-Al2O3-SiO2 copper smelting slags[J]. Metallurgical and Materials Transactions B: Process Metallurgy and Materials Processing Science, 2011, 42(4): 692-699.

[12] 苏凤来,杨必文,张登高,等.刚果(金)某氧化铜精矿还原熔炼渣物化性能研究[J].中国有色金属学报, 2021(6): 18-24. [13] 徐翔,刘大方,李博.添加剂CaO、Al2O3和Cu2O对铜渣黏度的影响[J].中国有色冶金, 2021, 50(2): 14-19. [14] FAN H L, WANG R X, DUAN H M, et al. Structural and transport properties of TiO2-SiO2-MgO-CaO system through molecular dynamics simulations[J]. Journal of Molecular Liquids, 2021, 325: 115226.

[15] 佟志芳,肖成,魏战龙.分子动力学模拟及其在冶金炉渣中的应用研究[J].有色金属科学与工程,2016,7(3): 15-19. [16] TUHEEN M, SUN W, DU J C. Effect of iron redox ratio on the structures of boroaluminosilicate glasses[J]. Journal of the American Ceramic Society, 2022, 105(12): 7272-7290.

[17] DENG L, DU J C. Development of boron oxide potentials for computer simulations of multicomponent oxide glasses[J]. Journal of the American Ceramic Society, 2019, 102(5): 2482-2505.

[18] SHIMIZU N, KUSHIRO I. Diffusivity of oxygen in jadeite and diopside melts at high pressures[J]. Geochimica et Cosmochimica Acta, 1984, 48(6): 1295-1303.

[19] REID J E, POE B T, DAVID C, et al. The self-diffusion of silicon and oxygen in diopside liquid up to 15 GPa[J]. Chemical Geology, 2001, 174(1): 77-86.

[20] PEYS A, WHITE C E , OLDS D, et al. Molecular structure of CaO-FeOx-SiO2 glassy slags and resultant inorganic polymer binders[J]. Journal of the American Ceramic Society, 2018, 101(12): 5846-5857.

[21] ZHANG Z, XIE B, ZHOU W, et al. Structural characterization of FeO-SiO2-V2O3 slags using molecular dynamics simulations and FT-IR spectroscopy[J]. ISIJ International, 2016, 56(5): 828-834.

[22] SEO W G, TSUKIHASHI F. Thermodynamic and structural properties for the FeO-SiO2 system by using molecular dynamics calculation[J]. Materials Transactions, 2005, 46(6): 1240-1247.

[23] DIAO J, KE Z Q, JIANG L, et al. Structural properties of molten CaO-SiO2-P2O5-FeO system[J]. High Temperature Materials and Process, 2017, 36(9): 871-876.

[24] WU T, WANG Q, YU C F, et al. Structural and viscosity properties of CaO-SiO2-Al2O3-FeO slags based on molecular dynamic simulation[J]. Journal of Non-Crystalline Solids, 2016, 450: 23-31.

[25] MA S F, LI K J, ZHANG J L, et al. Structural characteristics of CaO-SiO2-Al2O3-FeO slag with various FeO contents based on molecular dynamics simulations[J]. JOM, 2021, 73(6): 1637-1645.

[26] MA S F, LI K J, ZHANG J L, et al. The effects of CaO and FeO on the structure and properties of aluminosilicate system: A molecular dynamics study[J]. Journal of Molecular Liquids, 2021, 325: 115106.

[27] SIAKATI C, MACCHIERALDO R, KIRCHNER B, et al. Unraveling the nano-structure of a glassy CaO-FeO-SiO2 slag by molecular dynamics simulations[J]. Journal of Non-Crystalline Solids, 2020, 528: 119771.

[28] WASEDA Y, SHIRAISHI Y, TOGURI J M. The structure of the molten FeO-Fe2O3-SiO2 system by X-ray diffraction[J]. Transactions of the Japan Institute of Metals, 1980, 21(1): 51-62.

[29] WASEDA Y, TOGURI J M. The structure of the molten FeO-SiO2 system[J]. Metallurgical Transactions B, 1978, 9(4): 595-601.

[30] FAN H L, WANG R X, XU Z F, et al. Structural and transport properties of FeO-TiO2-SiO2 systems: Insights from molecular dynamics simulations[J]. Journal of Non-Crystalline Solids, 2021, 571: 121049.

[31] LI K J, BOUHADJA M, KHANNA R, et al. Influence of SiO2 reduction on the local structural order and fluidity of molten coke ash in the high temperature zone of a blast furnace. a molecular dynamics simulation investigation[J]. Fuel, 2016, 186:561-570.

[32] BAUCHY M. Structural, vibrational, and thermal properties of densified silicates: Insights from molecular dynamics[J]. The Journal of Chemical Physics, 2012, 137(4): 044510.

[33] PACAUD F, DELAYE J M, CHARPENTIER T, et al. Structural study of Na2O-B2O3-SiO2 glasses from molecular simulations using a polarizable force field[J]. Journal of Non-Crystalline Solids, 2017, 499: 371-379.

-

期刊类型引用(5)

1. 喻亮,刘远,张亚坚,姜艳丽. 热轧变形对含0.5%B的6063铝合金导电率和组织性能的影响. 热加工工艺. 2024(13): 138-141 .  百度学术

百度学术

2. 张鹏,胡武,李建明,黄显赞,廖斌. 液氮通入量及挤压速度对6063铝合金型材表面质量的影响. 装备制造技术. 2023(01): 86-88 .  百度学术

百度学术

3. 韩双,陈继强,谢钢平,孔重良. 刮削模具对铝合金焊丝表面刮削效果的影响. 江西冶金. 2022(02): 1-5 .  百度学术

百度学术

4. 王泽群,向文杰,张婷蕊,王孟君,潘学著,王岗. Fe元素对6063铝合金挤压型材表面渣粒的影响. 矿冶工程. 2021(02): 110-114 .  百度学术

百度学术

5. 闫金顺,赵鸿来. 6063-TiCe铝合金散热器的挤压工艺优化. 热加工工艺. 2021(15): 84-87 .  百度学术

百度学术

其他类型引用(3)

下载:

下载: