Research on safety assessment of open pit blasting based on blind number theory and improved cloud model

-

摘要:

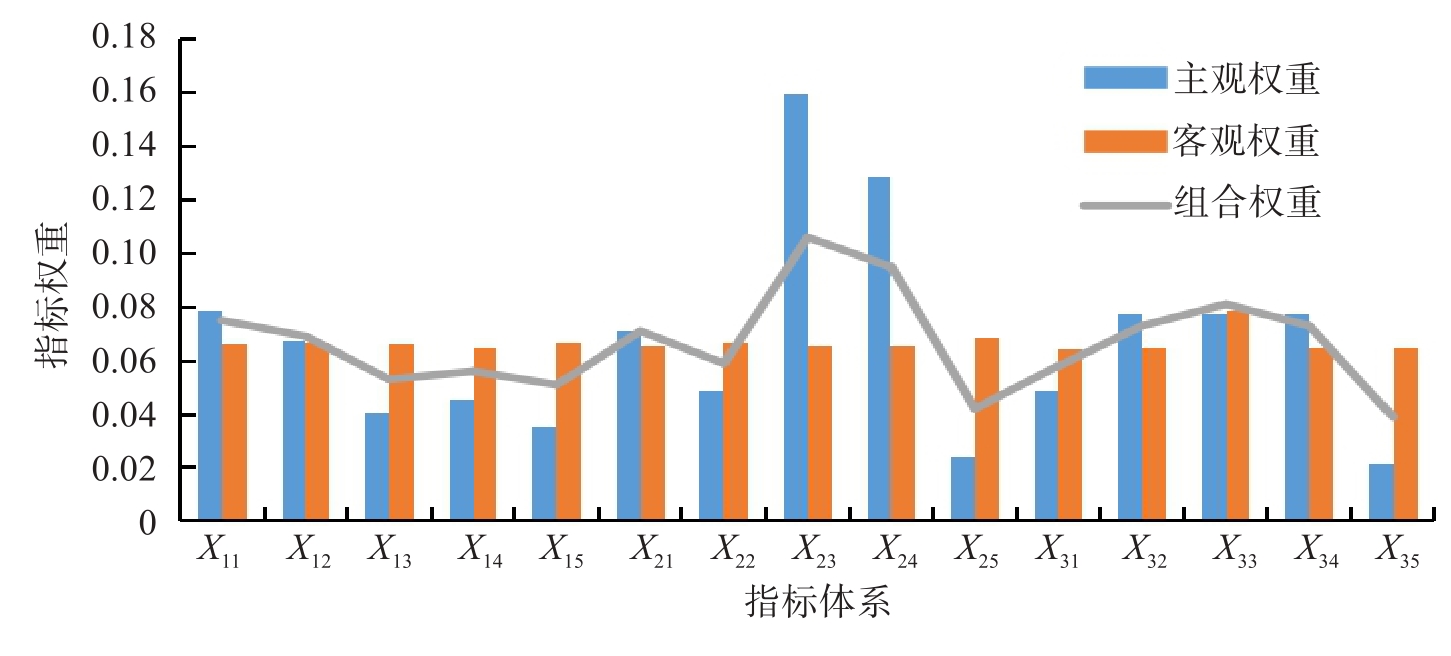

为使爆破安全评估更科学,进一步提高评估结果的可靠性,提出了露天矿爆破安全评估的盲数理论改进云模型。从安全管理、组织设计、现场施工3个方面,选取了15个典型影响因素,构建了露天矿爆破安全综合评价指标体系;基于盲数理论,建立盲数矩阵确定指标综合得分,改进了传统定性指标赋值方式,运用博弈论思想获取指标综合权重,利用云模型原理,通过计算综合确定度,以最大隶属度为评判原则,确定露天矿爆破安全等级;以3座露天矿爆破过程为例,进行爆破安全等级评估。结果显示:3座露天矿山爆破安全等级分别为Ⅳ级、Ⅳ级和Ⅴ级,与爆破现场调查结论一致;通过对比模糊数学和未确知测度理论评价结果,盲数理论改进云模型能够有效降低评估过程的盲目性,评估结果更严谨保守,表明盲数理论改进云模型在露天矿爆破安全评估方面具有优越性和适用性,体现了研究价值,可为露天矿爆破安全评估和识别爆破薄弱环节提供理论依据。

Abstract:To make the blasting safety assessment of open pit mines more scientific and enhance its reliability of the assessment results, blind number theory and improved cloud model were introduced to improve safety assessment of open pit blasting. In this paper, a comprehensive evaluation indicator system of such safety assessment was formed from such three aspects as safety management, organizational design, and on-site construction after 15 typical influencing factors were selected. Based on the blind number theory, the blind number matrix was established to determine the comprehensive index score, which improved the traditional qualitative index assignment method. The comprehensive weight of the index was determined by the game theory, and the comprehensive certainty was calculated based on the principle of the cloud model, thereby determining the comprehensive evaluation of blasting safety in open-pit mines on the maximum membership degree principle. Three open-pit mines were taken as an example to discuss their blasting process and assess the model’s blasting safety levels. The results showed that their blasting safety levels were Ⅳ, Ⅳ, and V levels in consistent with the actual blasting site. By comparing the evaluation results of fuzzy mathematics and unascertained measures, the blind number theory and improved cloud model can reduce the blindness of the evaluation process, and the evaluation results are more rigorous and conservative. This verifies the superiority and applicability of the model in the safety evaluation of open-pit mine blasting, reflects the research value, and can provide a theoretical basis for the safety evaluation and identification of weak links in open-pit mine blasting.

-

0 引言

稀土是重要的战略资源,素有“工业维生素”与“工业黄金”之称[1-2]。铝、铁是稀土冶炼过程中的主要有害杂质,其存在不仅影响萃取分离性能,还会降低稀土产品品质[3]。因而,铁、铝杂质的脱除是稀土冶炼过程的重要环节之一。通常采用萃取或中和沉淀的方法进行铁、铝的脱除[4-9]。李治国等开展了环烷酸萃取分离稀土浸出液中铝的研究,可将浸出液中铝脱除至0.011%以下[10]。Xu等对氯化镨-钕溶液中杂质元素铝的去除进行了研究,发现以长链脂肪酸为萃取剂进行萃取,可将铝含量降至2%[11]。沈杨扬等开展了水解法脱除稀土矿浸出液中铝杂质的研究,发现pH和稀土浓度对铝的脱除影响较大,水解法除铝率最高可达97%[12]。采用萃取或沉淀可以脱除稀土浸出液中的铁、铝杂质,但存在稀土损失大、过滤难的问题。为此,针对稀土冶炼过程中铁、铝的脱除,研究人员开展了大量的研究,取得了一些进展,但这些研究大多集中于后端处理[13]。以稀土碳酸盐或草酸盐转化为稀土氧化物为目的的焙烧工序,已成为稀土精矿生产的标准配置,对此研究也较为丰富[14-15]。王晓铁等开展了包头混合稀土精矿氧化焙烧-酸分解工艺研究,利用这一工艺可浸出90%以上的氟碳铈矿,实现铈的优先提取,从而有利于下一步镧、镨、钕的分离[16]。李凯等利用还原焙烧技术将混合稀土精矿中铁还原为金属铁,经磁选分离实现铁与稀土、铌等元素的分离和富集[17]。李梅等开展了Na2CO3-NaOH焙烧高品位混合型稀土精矿的研究,利用碱焙烧反应将难溶的氟碳铈稀土矿转化为易于浸出的稀土氧化物,从而实现了稀土的高效浸出[18]。梁超等对氟碳铈稀土矿进行焙烧工艺研究,发现高温焙烧后,盐酸法氧化率≥88%,盐酸一次浸出稀土浸出率≥70%,从而提高了稀土回收率[19]。针对稀土精矿的氧化焙烧或还原焙烧,科研工作者开展了广泛的研究,但这些研究大多以稀土物相转型为目标,鲜有关注铁、铝杂质的行为。考虑到稀土精矿中铁、铝等杂质相在高温场中存在晶型变化,以及氧化和还原气氛对铁、铝物相转化的影响,提出开展稀土精矿焙烧制度对铁、铝浸出行为影响的研究,重点考察氧化焙烧和还原焙烧条件下铁、铝等杂质的行为,查明铁、铝物相在焙烧过程中的演化规律及铁、铝浸出行为,为稀土冶炼过程中铁、铝杂质的前端分离提供支持。

1 实验

1.1 实验原料

实验用离子型稀土矿来自赣南某稀土冶炼企业,其主要成分和物相分别见表 1和图 1。所用稀土精矿主要物相为镧、钕、钇、镨、钐的氧化物或复合氧化物,未见铁、铝、硅等杂质元素的结晶物相。实验过程所用其它试剂如盐酸、氢氧化钠等均为分析纯,实验用水均为高纯水(≥18MΩ·cm)。

表 1 实验所用稀土精矿主要化学成分Table 1. Main chemical composition of rare earth concentrate used in the experiment

1.2 实验方法

焙烧实验:称取200 g稀土精矿和20 g碳粉(氧化焙烧时不加碳粉)于刚玉坩埚中,然后将其置于马弗炉中,升温至目标温度(800~1 300 ℃)保温2 h。反应结束后,冷却至室温,称量焙烧产物重量,计算烧损,并取样进行表征和浸出评价。

浸出实验:以稀土精矿焙烧产物为原料,5 mol/L盐酸为浸出剂,在温度为85 ℃,液固体积质量比(mL/g)分别为2.5:1,3:1,3.7:1,4:1条件下浸出5 h。浸出结束后,过滤收集滤液和滤渣,分析滤液pH及铁、铝、钙等杂质含量,滤渣洗涤后分析其物相组成。

1.3 分析表征

采用电感耦合等离子体发射光谱仪(ICP-OES,ThermoiCAP7600)分析表征溶液中铁、铝、钙的浓度;采用酸度计(PHS-3C)测量浸出液pH值;采用X-射线衍射仪(RINT-2000X,CuKa辐射,40 kV,扫描速度10 °/min,扫描范围10°~90°)表征稀土精矿、焙烧产物和浸出渣的物相组成。

2 结果与讨论

2.1 稀土精矿中铁、铝、硅等杂质相焙烧的热力学分析

稀土精矿中铁、铝等杂质元素主要以非晶的氢氧化物存在,如氢氧化铁、氢氧化铝,这些物相经高温焙烧后,铁、铝的非晶态氢氧化物转变成相应的氧化物,如氧化铁、氧化铝。当温度继续升高时,这些简单氧化物进一步发生化合反应,形成多元复杂氧化物。为查明稀土氧化物中铁、铝、硅氧化物的行为,采用HSC热力学数据库对铁、铝、硅等氧化物在标准状态273.15 ~1 773.15 K范围内的反应平衡进行计算,结果如图 2所示。由图 2可知,铁、铝、硅的氧化物在高温焙烧时是不能稳定存在的,它们之间会发生化学反应,生成二元硅酸化合物(Fe2SiO4,Ca2SiO4,Ca3SiO5)或多元硅酸化合物(CaFeSiO4,CaAl2SiO6,Ca2FeAl2Si2O12OH)。由于多元硅酸化合物的吉布斯自由能变化明显低于二元硅酸化合物的吉布斯自由能,因而,从热力学上可以得出如下推断,即稀土精矿经过焙烧后,其中的铝、铁、硅等杂质元素将从易浸出的非晶态的氢氧化物,转变成稳定性较好的结晶态的二元或多元硅酸化合物。

2.2 氧化焙烧温度对稀土精矿中铁、铝、钙浸出行为的影响

焙烧温度对稀土精矿中铁、铝、钙浸出效果的影响如图 3所示。由图 3可以看出,在实验所考察焙烧温度(800~1 300 ℃)范围内,焙烧温度对铁、铝的浸出影响更为显著,对钙和稀土的浸出影响不大。当液固比小于3:1时,不同焙烧产物中铁、铝浸出相差不大,铁、铝的平均浸出率均为3%~4%;当液固比大于3:1时,稀土精矿中铝的浸出率随着焙烧温度增加而显著降低,焙烧温度为800 ℃的焙烧产物中铝的浸出率达到89.6%,焙烧温度为1 300 ℃的焙烧产物中铝的浸出率仅有13.71%;当液固比大于4:1时,焙烧温度对铝的浸出影响减小,但对铁的浸出影响仍然较为显著,800 ℃与1 300 ℃的焙烧产物中铝的浸出率相差53.16%,铁的浸出率相差97.89%。与焙烧温度对铁、铝浸出率显著影响不同,焙烧温度对稀土的浸出影响不大。当焙烧温度超过1 100 ℃后,在液固比为4:1时所得焙烧产物中的铁、铝仍未能大量浸出,稀土浸出率仍保持在98.5%~99.2%。这表明在实验所考察的温度范围内,增加焙烧温度有利于降低铁、铝的浸出,且不会对稀土的浸出造成不利影响。这是由于稀土精矿中的铁、铝等杂质在氧化焙烧的情况下,由易于浸出的氢氧化物转变为稳定性较好的结晶物相,而稀土的物相未发生明显变化,从而使得铁、铝浸出率降低,稀土的浸出未受影响。为了证实这一结论,对不同焙烧温度下所得产物的浸出渣进行了XRD表征,结果如图 4所示。

由图 4可以看出,不同焙烧温度下稀土精矿的焙烧产物浸出渣存在明显的差异。当焙烧温度超过1 100 ℃后,浸出渣中出现Fe2Al4Si5O18,Na4Al2SiO17等形态的硅酸盐的衍射特征峰,且随着焙烧温度升高,其衍射特征峰强度增强,这表明随着焙烧温度的升高,稀土精矿中非晶态的铁、铝、硅等氧化物反应形成复合硅酸盐,且温度越高其结晶越好,这点与图 2的理论计算结果相一致。

2.3 还原焙烧温度对稀土精矿中铁、铝、钙浸出率的影响

以碳粉作为还原剂,考察还原焙烧温度对稀土精矿焙烧产物中铁、铝等杂质离子浸出的影响,结果如图 5所示。由图 5可以看出,随着还原焙烧温度的增加,稀土精矿焙烧产物中铝、铁的浸出均有一定的增加,钙的浸出则呈现先降低后增加的趋势,而稀土的浸出未见明显变化。当液固比为2.5:1,不同还原焙烧温度下所得产物的铁、铝、钙、稀土浸出率相差不大,铝的浸出率为3%~4%,铁的浸出率为6%~10%,钙的浸出率为82%~87%;当液固比增加至(3:1)~(3.7:1)时,稀土精矿中铝、铁、钙的浸出率随着焙烧温度增加显著提高;当焙烧温度为800 ℃的焙烧产物中铝、铁、钙的浸出率分别只有15.03%,9.81%,72.53%;而当焙烧温度增加至1 100 ℃时,铝、铁、钙的浸出率分别为57.74%,77.39%,98.58%。当液固比为4:1时,焙烧温度对铝、钙的浸出影响减小,但对铁的浸出影响仍然较为显著。800 ℃与1 100 ℃的焙烧产物中铝的浸出率相差12.27%,钙的浸出率相差24.05%,铁的浸出率相差54.01%。通过对图 3和图 5进行比较,可以发现相同条件下还原气氛的焙烧产物其铁、铝、钙的浸出率均高于氧化气氛下的焙烧产物,这表明还原性焙烧气氛有利于提高铁、铝、钙的浸出。另一方面,尽管不同还原焙烧温度下,铁、铝杂质的浸出有一定的差异,但稀土的浸出几乎不受影响,特别是在液固比大于3.7:1后,稀土浸出率均可保持在99.2%~99.5%。这是因为除了少量高价稀土氧化物可能被还原为低价稀土氧化物外,如CeO2被还原为Ce2O3,其它主要稀土元素在还原焙烧过程中未发生明显的物相变化,因而,还原焙烧不仅不会造成稀土浸出率下降,反而有利于高价稀土氧化物的浸出。

图 6为还原焙烧温度下所得浸出渣的XRD图谱。由图 6可以看出,随着还原焙烧温度的增加,所得浸出渣由非晶态转变为结晶态物质,衍射图谱中出现硅酸盐(Ca2Fe5Si8O22OH)的特征峰。与氧化焙烧下所得产物浸出渣相比较,还原焙烧下所得产物浸出渣主要为二元硅酸盐,且未见含铝硅酸盐的物相,而氧化焙烧下所得产物浸出渣多为三元硅酸盐,且以含铝硅酸盐为主。这可能是由于在还原气氛下铁的物相发生了变化,随着还原焙烧温度的增加,精矿中的氧化铁或氢氧化铁被还原为稳定性较好的四氧化三铁,这使得的铁的浸出有所降低;随着还原焙烧温度的增加,铁进一步被还原为金属铁,使得铁变得易于浸出。同时由于铁物相的变化,使得其与硅、铝形成多元硅酸盐的趋势降低,从而也导致铝、钙的浸出增加。

通过稀土精矿焙烧温度和焙烧气氛的实验可以看出,氧化气氛可以实现铁、铝、钙的固化,有利于降低这些杂质浸出,且焙烧温度越高越有利于铁、铝的固化。在氧化焙烧气氛下,铁、铝、硅由非晶易溶相转化为结晶态的稳定相,使得杂质溶解性降低;尽管在还原气氛下也可得到结晶态的硅酸盐,但由于铁的还原行为(Fe2O3→Fe3O4→FeO→Fe)[17],导致多元硅酸盐的形成难度加大,从而使得焙烧温度对铁、铝杂质的影响减弱。因此,在空气气氛下提高稀土精矿的焙烧温度可以固化铁、铝等杂质元素,其固化机理如图 7所示。在氧化焙烧中,随着温度的升高,稀土精矿中的铁、铝、硅等杂质的非晶物相先分解为相应的简单氧化物;当焙烧温度进一步升高时,这些简单氧化物发生化合反应,形成性质更为稳定的复杂氧化物,使得铁、铝、硅固化与其中,从而有效抑制了铁、铝的浸出。

3 结论

1) 在氧化焙烧条件下,稀土精矿中易溶性铁、铝、硅的非晶物相转化为难溶性结晶物相,使得铁、铝等杂质被固化于多元硅酸盐中,从而有效降低了精矿中铁、铝等杂质的浸出。稀土精矿于1 300 ℃下氧化焙烧2 h,在液固比4:1条件下浸出,铁的浸出率可降至5%以下,铝的浸出率可降至47%以下,但稀土浸出率几乎未发生变化,仍高达99.2%。

2) 还原焙烧气氛下,难以形成含铝硅酸盐,同时铁被还原为低价氧化物或金属铁,使得铁、铝难以被固化,导致其浸出率较高。在还原性气氛中于1 100 ℃焙烧2 h,铁、铝、钙浸出率(液固比为4:1)较原矿高84.89%,49.52%,43.95%,但稀土浸出率几乎未变,均保持在99.2%~99.5%。

赵中波 -

表 1 露天矿爆破安全综合评价指标体系

Table 1 Evaluation indicator system of comprehensive evaluation model for the safety of open pit blasting

评价指标体系 准则层指标 目标层指标 指标说明 露天矿爆破安全综合评价指标体系 爆破安全管理X1 从业人员技术水平X11 综合考量特种作业持证上岗情况、从业人员对爆破工艺和施工作业装备操作熟练程度,以及在发生紧急情况,从业人员现场应急处置能力 安全教育及培训X12 综合考量从业人员三级教育覆盖情况、培训制度建立情况,以及开展考核和演练的及时性 安全责任制度落实情况X13 考察矿山各类爆破安全管理制度建立情况 安全检查制度落实情况X14 综合考量矿山安全检查制度建立情况及定期开展安全检查落实情况 操作规程建立及执行情况X15 综合考量矿山各种作业规程建立情况及从业人员执行情况 爆破组织设计X2 安全设计依据X21 综合考量爆破设计地质资料调查全面性及设计符合国家爆破安全规定和标准情况 现场调查与数据采集X22 综合考量爆破环境调查充分性、相关数据收集完善性及设计人员对现场环境掌握情况 爆破参数设计X23 综合考量爆破孔网参数、堵塞长度、设计起爆方向、起爆顺序及延时设计、抵抗线等合理性 防护措施设计及应急预案X24 综合考量降尘、减震措施、应急预案制定合理性及有效性 爆破安全核算X25 理论计算及公式核实 爆破现场施工X3 钻孔X31 综合考量逐孔测量验收情况及钻孔符合设计要求情况 装药X32 综合考量装药工艺合理性,装药量、爆破材料质量符合规范等情况 堵塞X33 堵塞长度和密实度达标率 起爆网络及网络连接X34 综合考量起爆工艺合理性及起爆网络连接完毕后按要求进行爆破核查和网络连接检查情况 防护警戒X35 综合考量警戒范围规定及警戒标志悬挂、现场专人警戒值守到位和清场情况 表 2 9标度量化判据

Table 2 Quantitative criterion of 9 scales

标度 含义 1 两个指标相比,具有相同的重要性 3 两个指标相比,前者比后者稍重要 5 两个指标相比,前者比后者明显重要 7 两个指标相比,前者比后者特别重要 9 两个指标相比,前者比后者极为重要 2、4、6、8 两个指标相比,重要性程度处于相邻标度的中间值 1/1、1/2、…、1/9 Aji=1/aij 说明,在实际判定重要性程度时,可依据主观经验对标度进行再次细化。 表 3 专家可信度判据

Table 3 Expert credibility criterion of experts

表 4 专家基本情况及可信度

Table 4 Basic information and credibility of experts

序号 职称 工龄/a 学历 可信度 综合可信度 Z1 教授 12 博士 0.816 0.208 Z2 教授 7 博士 0.717 0.182 Z3 高级工程师 12 硕士 0.783 0.199 Z4 高级工程师 18 博士 0.883 0.225 Z5 高级工程师 10 硕士 0.733 0.186 表 5 专家打分情况

Table 5 Scoring cases of experts

评价指标 专家打分情况 Z1 Z2 Z3 Z4 Z5 X11 (82~88) (79~85) (85~93) (77~89) (85~92) X12 (79~87) (83~91) (77~86) (72~86) (84~93) X13 (83~91) (80~90) (78~86) (77~85) (75~85) X14 (87~92) (83~89) (85~93) (78~83) (78~86) X15 (78~85) (88~92) (83~92) (80~94) (75~82) X21 (85~93) (88~95) (90~93) (89~95) (82~90) X22 (82~89) (85~93) (75~81) (80~85) (85~91) X23 (83~91) (85~89) (80~88) (78~84) (86~93) X24 (83~92) (87~93) (85~93) (81~89) (81~92) X25 (77~86) (82~86) (87~92) (73~81) (75~84) X31 (82~88) (76~81) (75~82) (82~87) (79~85) X32 (85~92) (87~93) (82~88) (81~86) (85~90) X33 (87~92) (85~93) (78~83) (80~86) (79~88) X34 (87~94) (86~91) (83~92) (80~85) (83~92) X35 (77~82) (78~86) (75~83) (74~83) (77~85) 表 6 矿山指标赋值结果

Table 6 Assignment results of mining index

矿山 X11 X12 X13 X14 X15 X21 X22 X23 X24 X25 X31 X32 X33 X34 X35 K1 85.13 83.63 82.74 85.68 85.24 90.95 84.65 85.31 87.46 82.10 82.59 86.51 85.50 87.41 79.86 K2 78.52 79.34 88.19 83.26 81.28 85.76 81.22 89.37 84.38 85.38 89.72 92.87 88.97 83.87 86.57 K3 91.67 88.76 93.56 86.43 89.76 94.69 78.37 92.46 89.39 92.37 88.98 91.28 85.74 88.97 89.72 表 7 准则层指标相对重要性比值

Table 7 Relative importance ratio of criterion layer indicators

指标 X1 X2 X3 X1 [1.000,1.000] [0.5,0.8] [0.8,0.9] X2 [1.25,2] [1.000,1.000] [1.3,1.6] X3 [1.111,1.25] [0.625,0.769] [1.000,1.000] -

[1] RAJAK M K,PRADHAN G,PRINCE M J A. Assessment of blasting quality of an opencast mine[J]. International Journal of Innovative Technology and Exploring Engineering (IJITEE),2019,8(12): 4396-4400.

[2] 汪飞.复杂环境下露天矿山爆破及安全控制[J].工程爆破,2022,28(4):120-124,130. [3] 柯丽华,陈魁香,胡南燕,等.基于SNA的露天矿爆破安全风险评估[J].中国安全科学学报,2022,32(10): 48-56. [4] 付威志. 台阶爆破安全评价模型研究及软件开发[D]. 武汉:武汉理工大学,2019. [5] 叶海旺,付威志,李宁,等.基于HAZOP与模糊理论的台阶爆破安全综合评价[J].爆破,2020,37(1): 152-158. [6] 朱淑敏. 基于AHP和SCL的露天矿山爆破安全评价研究[D]. 武汉:武汉理工大学,2014. [7] KIANI M,HOSSEINI S H,TAJI M,et al.Risk assessment of blasting operations in open pit mines using FAHP method[J].Mining of Mineral Deposits,2019,13(3): 76-86.

[8] 邹国良,刘娜娜.基于组合赋权-云模型的离子型稀土矿开采工艺评价[J].有色金属科学与工程,2021,12(4): 88-95. [9] 阮永芬,张虔,乔文件,等.基于C-V-T模型的盾构穿越既有桥梁施工风险评估[J].岩土力学,2023,44(2): 552-562. [10] 刘晓悦,杨伟,张雪梅.基于改进层次法与CRITIC法的多维云模型岩爆预测[J].湖南大学学报(自然科学版),2021,48(2): 118-124. [11] 方前程,李中原.基于盲数理论和物元可拓法的装配式建筑吊装施工风险评估模型研究[J].安全与环境学报,2023,23(1): 8-16. [12] KOU X Y,XIE X B,ZOU Y,et al. Research on comprehensive evaluation model of a truck dispatching system in open-pit mine[J].Sustainability,2022,14(15):9062-9076.

[13] 辛酉阳,杨德磊,方前程.改进GRA-TOPSIS模型在装配式建筑施工风险评估中的应用[J].安全与环境学报,2023,23(7): 2212-2222. [14] 王瑞强,许永莉,杜军,等.基于盲数与成熟度理论的化工园区火灾爆炸事故应急能力评估[J].安全与环境工程,2021,28(2): 30-35,43. [15] 任娟娟,刘宽,王伟华,等.基于区间层次分析的CRTS Ⅲ型板式无砟轨道开裂状况评估[J].浙江大学学报(工学版),2021,55(12): 2267-2274. [16] 陈蓉芳,姜安民,董彦辰,等.装配式建筑施工质量风险评估模型的构建与应用研究[J].铁道科学与工程学报,2021,18(10): 2788-2796. [17] 陈国芳,卫豪.基于EW-AHP和未确知测度理论的隧道瓦斯风险评价[J].有色金属科学与工程,2021,12(5): 89-95. [18] 王丹,饶运章,石亮,等.基于熵权的离子型稀土原地浸矿滑坡综合预警[J].有色金属科学与工程,2021,12(3):122-128. [19] WU Z,LI Q,KONG D, et al.The ANP-Fuzzy-TOPSIS model for the optimization of the scheme of large-section blasting[J]. Arabian Journal of Geosciences,2020,13(4):116-119.

[20] 王丽丽,虞列沛.顾及指标权重变化的露天矿边坡稳定性评价系统的设计与实现[J].有色金属科学与工程,2022,13(5): 101-107. -

期刊类型引用(2)

1. 朱永泽,杨时聪,谢克强,魏奎先,马文会. 电镀金刚线硅片切割废料杂质溯源及源头控制. 稀有金属. 2024(01): 145-152 .  百度学术

百度学术

2. 郭志强,燕可洲,张吉元,柳丹丹,高阳艳,郭彦霞. 煤矸石/粉煤灰对赤泥钠化还原焙烧反应的影响机制. 化工学报. 2022(05): 2194-2205 .  百度学术

百度学术

其他类型引用(0)

下载:

下载: