Study on the microstructure and properties of nickel-doped graphite-copper composites prepared by spark plasma sintering

-

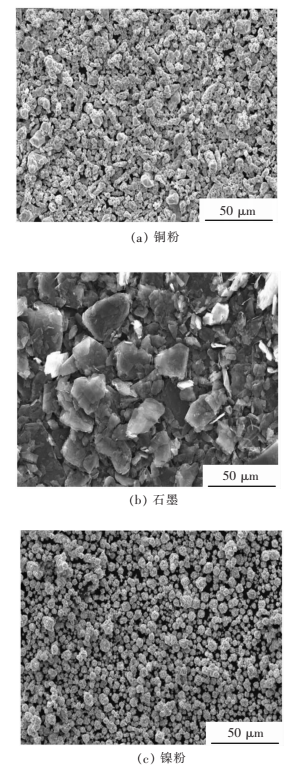

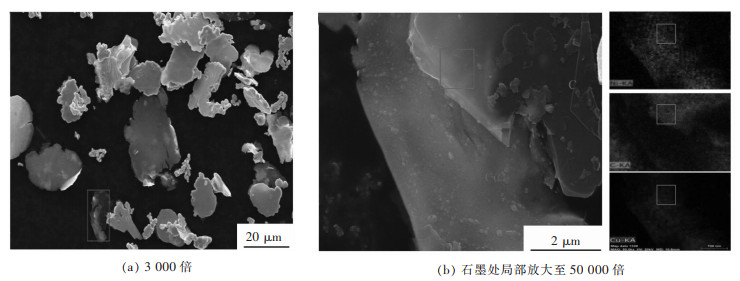

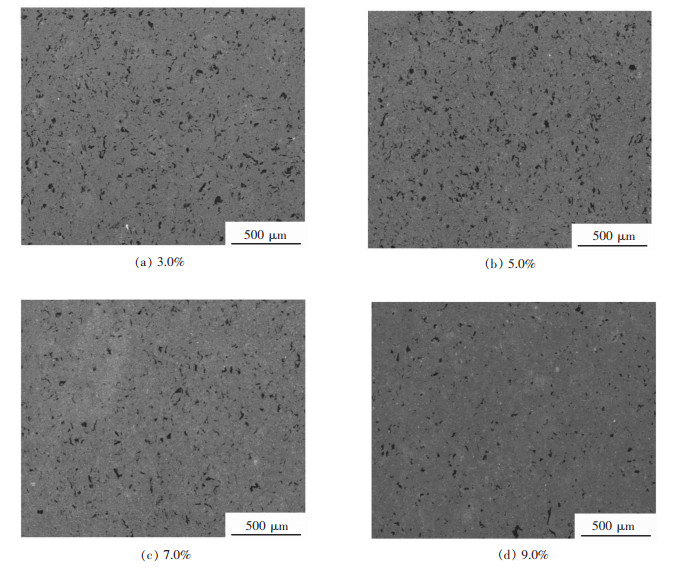

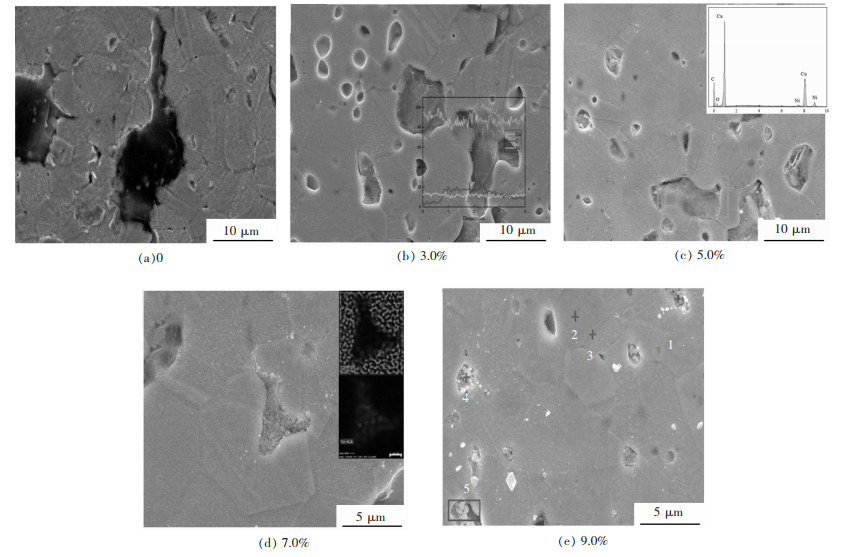

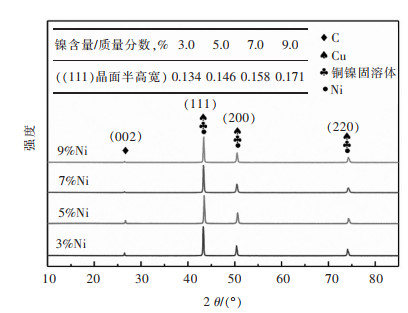

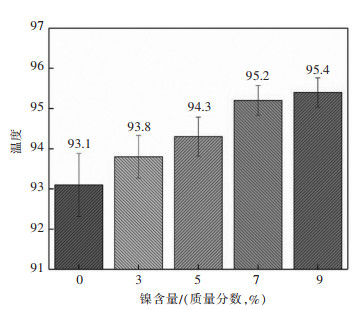

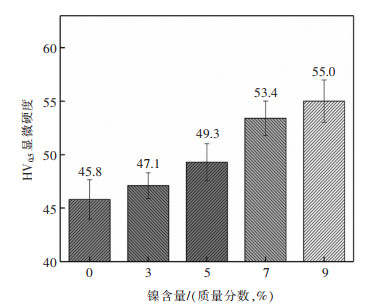

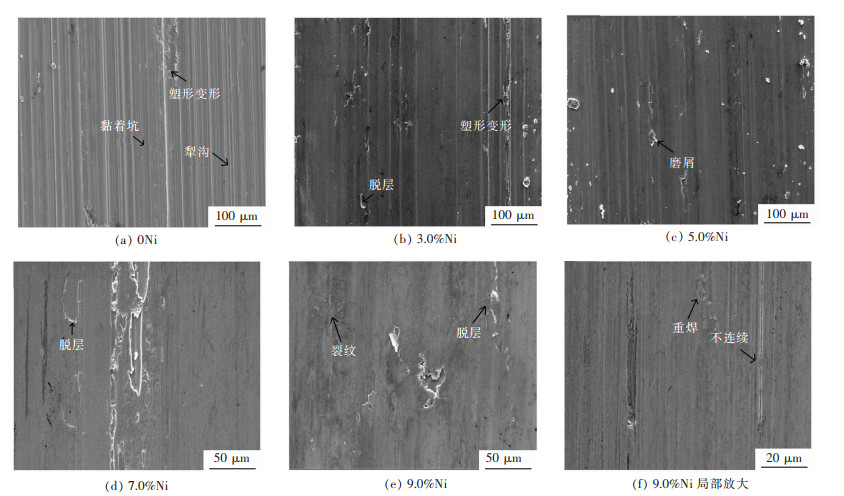

摘要: 通过超声波分散结合行星球磨对复合粉末进行混料,利用放电等离子烧结技术(SPS)制备镍掺杂石墨-铜复合材料。运用扫描电子显微镜(SEM)、X射线衍射(XRD)、硬度计和摩擦磨损试验机等方法,研究了不同镍掺杂含量对石墨-铜复合材料组织和力学性能的影响。结果表明:通过该工艺制备石墨-铜复合材料石墨均匀分散于铜基体,并与铜基体形成良好的界面结合。随着镍掺杂含量的增加,石墨-铜复合材料相对密度和硬度逐渐增加。当镍掺杂含量(指质量分数)为7.0%时,石墨-铜复合材料相对密度为95.2%,HV0.5硬度为53.4,摩擦系数相对较低,磨损表面较光滑,此时综合性能较好。Abstract: In this paper, the copper powder and graphite power were mixed by ultrasonic dispersion and planetary ball milling, and nickel-doped graphite-copper composites were prepared by spark plasma sintering technology (SPS). The effects of different contents of nickel on the structure and mechanical properties of graphite-copper composites were studied by scanning electron microscope (SEM), X-ray diffraction (XRD), hardness tester, friction and wear tester. The results showed that the graphite was evenly dispersed in the copper matrix and formed a good interface with it. As the content of nickel increased, the relative density and hardness of graphite-copper composites gradually increased. When it reached 7.0 %, the overall performance of the graphite-copper composites proved to be the best with a relative density of 95.2%, a hardness HV0.5 of 53.4, a relatively low friction coefficient and a smooth wear surface.

-

Keywords:

- graphite /

- copper matrix /

- nickel doping /

- SPS /

- friction and wear

-

上转换发光材料作为一种可潜在应用于生物荧光标记、光学温度传感器、安全编码、立体显示、太阳能电池等领域的发光材料引起了广泛的关注[1-5].迄今为止,上转换发光材料绝大多数都是掺杂稀土离子的化合物,利用稀土元素的亚稳态能级特性,可以吸收多个低能量的长波辐射,经多光子加和后发出高能量的短波辐射,从而可使人眼看不见的红外光转变为可见光.由于目前常用的激发源为波长800~1 000 nm的激光二极管(LD),因此在这些波长处具有主吸收带的稀土离子如Er3+、Ho3+、Tm3+等成为研究较多的用于实现上转换发光的激活离子[6-10],而其中Er3+由于具有丰富的能级,在红外波段存在几个波长的较强吸收,可以实现上转换绿光和红光发射等优点,成为首选的红外转变可见上转换荧光和激光材料的激活剂.而Yb3+离子常作为上转换发光离子的敏化剂,它的引入可以通过能量传递增强共掺杂的稀土离子的上转换发光,这主要是由于Yb3+离子能级结构比较特殊,它只有一个激发态,不会发生诸如浓度猝灭、激发态吸收等影响材料发光性能的现象,并且在950~1000 nm波段有很强的2F7/2→2F5/2跃迁吸收[11].同时Yb3+离子和Er3+离子还可以发生交叉弛豫现象,也可以对Er3+离子的上转换发光颜色进行调控.

此外,要实现有效的上转换发光,材料必须具有较低的声子能量,这样可以降低材料中的多声子弛豫过程,延长激发态的寿命[12-16].稀土钛酸盐因其具有较高的热稳定性、化学稳定性、优异的发光性能、较低的声子能量,而被广泛应用于发光材料的基质中[17-18].而其中具有烧绿石结构的Y2Ti2O7,因其具有较低的声子能量(< 712 cm-1)而被认为是一种良好的上转换发光基质[19-23].因此,文中采用传统溶胶-凝胶法制备了Yb3+和Er3+共掺杂Y2Ti2O7上转换发光材料,研究了Yb3+离子浓度对Er3+离子上转换发光性能的影响并探讨了其发光机理.

1 实验

实验采用传统溶胶-凝胶法制备所有样品荧光粉,用柠檬酸络合所有金属离子,在加热搅拌条件下形成湿凝胶,然后烘干形成干凝胶,最后在高温炉中煅烧得到样品荧光粉.所用原料为氧化钇(Y2O3,99.999%)、氧化镱(Yb2O3,99.990%)、氧化铒(Er2O3,99.990%),钛酸四正丁酯(C16H36O4Ti,HPLC 99.5%),柠檬酸(C6H8O7·H2O,优级纯),无水乙醇(分析纯).具体步骤如下:首先,根据化学分子式(Y0.98-xYbxEr0.02)2Ti2O7(x=0, 0.02, 0.04,…,0.1)计算各种原料的用量.其次,将柠檬酸溶解于无水乙醇中,充分搅拌,溶解后加入钛酸四正丁酯,继续搅拌30 min备用.第三,将稀土氧化物用硝酸溶解形成溶液,再把溶解好的Y(NO3)3、Yb(NO3)3和Er(NO3)3溶液缓慢加入到上述的钛酸四正丁酯溶液中,并在90 ℃水浴下加热搅拌直至生成湿凝胶.第四,将得到的湿凝胶放入120 ℃的烘箱中干燥24 h得到干凝胶.最后,将干凝胶研磨后放入高温炉中,在1 200 ℃下进行煅烧,并保温6 h,随炉冷却后即可得到样品荧光粉.

采用德国布鲁克D8 Advance型X-射线衍射仪对样品进行XRD测试,以Cu-Kα(λ=0.154 06 nm)为靶,扫描范围为10°~90°,扫描速率为6°/min.采用北京卓立汉光SENS-9000荧光光谱仪对样品进行上转换发光光谱测试,泵浦源为LD半导体激光器,激发波长为980 nm,扫描范围为500~750 nm,分辨率为0.5 nm.以上所有的测试都是在室温下完成的.

2 结果与讨论

图 1所示为不同Yb3+离子掺杂浓度下样品的XRD谱.

图 2所示为Y2Ti2O7在c轴方向的结构.由图 1可知,所有样品的衍射峰与标准谱图(JCPDS No.89-2065)相一致,说明所合成的样品为纯相,结构为面心立方的烧绿石结构.由图 2中Ti4+和Y3+与O2-的配位情况可以看出,Ti4+和Y3+在Y2Ti2O7基质中均只有一个格位且处于配位体中心. Ti4+与六个O2-形成八面体,Y3+与八个O2-形成多面体.从图 1中没有看到Yb2O3和Er2O3的衍射峰,说明Yb3+和Er3+已掺杂进入Y2Ti2O7基质晶格中.当Yb3+和Er3+掺杂进入Y2Ti2O7基质时,由于Yb3+和Er3+的离子半径与Y3+相近且价态一致,所以Yb3+和Er3+占据了Y3+格位.由图 1还可知,Yb3+和Er3+的掺入没有改变晶体的结构,但是样品的衍射峰整体向高角度方向进行了偏移.这是由于Yb3+离子半径(0.087 nm)和Er3+离子半径(0.089 nm)比Y3+离子半径(0.090 nm)小,Yb3+和Er3+的掺杂引起了Y2Ti2O7晶格收缩所导致的.

图 3所示为不同Yb3+浓度掺杂样品的上转换发光谱.在980 nm激发下,发射谱主要由2组发射峰组成:峰值波长位于547 nm的绿光发射和位于677 nm的红光发射,分别对应于Er3+离子的2H11/2/4S3/2→ 4I15/2跃迁和4F9/2→4I15/2跃迁.从图 3中可以看出,当Yb3+离子共掺入样品中后,Er3+离子的上转换发光显著增强,且随着Yb3+离子浓度的增加而增强. 547 nm的绿光随着Yb3+离子浓度的增加变化较为缓慢,当Yb3+离子浓度高于6%(摩尔分数)时,绿光发射强度没有显著变化. 677 nm的红光随着Yb3+离子浓度的增加而急剧增强.图 4所示为不同Yb3+浓度掺杂样品的CIE坐标.表 1所列为不同Yb3+浓度掺杂样品的CIE坐标值,不同样品的CIE坐标值随着Yb3+离子浓度的增加而变化.由图 4和表 1可知,Yb3+离子可以对Er3+离子的上转换发光颜色起着调控的作用.随着Yb3+离子掺杂浓度的升高,样品上转换发光颜色由绿色逐渐变为红色.

表 1 不同Yb3+浓度掺杂样品的CIE坐标值Table 1. The CIE chromaticity coordinates value of different Yb3+ concentration doped samples

为了探究Er3+离子的上转换发光机理,测量了在不同激发功率下样品的上转换发光强度. Er3+离子的上转换发光强度I与激发功率P之间存在如下的关系[24]:

(1) 式中:n表示上转换发光过程中发射一个可见光子所吸收的红外光子的个数.图 5所示为980 nm激发下Y2Ti2O7:0.02Er3+, 0.02Yb3+样品的上转换发光强度I和激发功率P之间的对数关系.通过对547 nm和677 nm 2个上转换发光峰值的发光强度和激发功率取对数后的线性拟合可知,对于547 nm的绿光可以得到n=1.79,对于677 nm的红光则有n=1.58.由此可以推断出上转换绿光和红光的发射均属于双光子过程.

图 6所示为Yb3+和Er3+离子上转换发光能级示意. Er3+离子基态4I15/2能级上粒子可以直接吸收一个泵浦光子跃迁至激发态4I11/2能级.而在Yb3+离子和Er3+离子共掺的样品中,由于Yb3+离子在980 nm处具有很大的吸收截面,并且其2F5/2→2F7/2跃迁与Er3+的4I15/2→ 4I11/2跃迁能级能量相匹配,Yb3+离子和Er3+离子之间可以发生共振能量传递.因此也可以通过Yb3+离子到Er3+离子间能量传递过程(ET)使得Er3+离子基态4I15/2能级上的粒子激发到4I11/2能级. 4I11/2能级上的粒子再吸收一个泵浦光子跃迁至4F7/2能级,然后无辐射弛豫至2H11/2/4S3/2,这两个能级上的粒子跃迁回基态的过程中发射出峰值波长为547 nm的绿光.

对于上转换红光发射,其发光过程较为复杂,大体可以通过2个途径来实现:一是2H11/2/4S3/2能级上的粒子通过无辐射跃迁弛豫至4F9/2能级,然后在回到基态的过程中发射出峰值波长为677 nm的红光;二是通过交叉弛豫过程(CR),即Er3+离子4I11/2能级上的粒子先通过无辐射跃迁至4I13/2能级,然后发生交叉弛豫过程,2F5/2(Yb)+4I13/2(Er)→2F7/2(Yb)+4F9/2(Er),从而使得粒子布居在4F9/2能级.这一交叉弛豫过程由于发生在Yb3+离子和Er3+离子之间,因此只有在Yb3+和Er3+共掺的体系中才能实现,并且占据着主导地位.因为如果途径1占据主导地位,由于上转换绿光和红光均由4F7/2能级无辐射弛豫得到的,而无辐射跃迁的概率由材料本身决定的,因此可以判断上转换红光和绿光的比值(红绿比R)并不会随着Yb3+离子浓度的变化而发生显著变化.图 7所示为不同Yb3+离子浓度掺杂样品的红绿比(R),从图 7中可以看出红绿比随着Yb3+离子浓度的增加而增大,这种原因就是由于交叉弛豫过程随着Yb3+离子浓度的增加而增强所导致的,所以途径2占据主导地位.

3 结论

采用溶胶-凝胶法制备了不同Yb3+离子浓度掺杂的样品荧光粉.所得结论如下:

1)样品为面心立方结构的烧绿石相,稀土离子Yb3+和Er3+的掺入并没有改变晶体的结构.

2)在980 nm激发下,样品的上转换绿光和红光发射的主发射峰分别位于547 nm和677 nm,并且上转换绿光发射随着Yb3+离子浓度的增加变化缓慢,而上转换红光发射则随着Yb3+离子浓度的增加而增强.样品的发光颜色可以通过改变Yb3+离子掺杂浓度来调控,随着Yb3+离子浓度的增加,样品发光由绿色逐渐变为红色.

3)上转换绿光和红光发射均属于双光子过程.

4)在Yb3+离子和Er3+离子共掺杂体系中,交叉弛豫过程是上转换红光发射的主要发光机理.

-

表 1 图 4(e)对应能谱的元素分布

Table 1 Figure 4(e) element distribution of the energy spectrum

-

[1] WANG Q, CHEN M, SHAN Z, et al. Comparative study of mechanical and wear behavior of Cu/WS2 composites fabricated by spark plasma sintering and hot pressing[J]. Journal of Materials Science & Technology, 2017, 33(11): 1416-1423. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=clkxjsxb-e201711026

[2] ELKADY O A M, ABU-OQAIL A, EWAIS E M M, et al. Physico-mechanical and tribological properties of Cu/h-BN nanocomposites synthesized by PM route[J]. Journal of Alloys and Compounds, 2015, 625: 309-317. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=c76eb50dab9c43ee040a58654b300ed8

[3] XU E, HUANG J, LI Y, et al. Graphite cluster/copper-based powder metallurgy composite for pantograph slider with well-behaved mechanical and wear performance[J]. Powder Technology, 2019, 344: 551-560. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=a949854654ab42f911345d7aceae3704

[4] KOVACIK J, EMMER S, BIELEK J, et al. Effect of composition on friction coefficient of Cu-graphite composites[J]. Wear, 2008, 265(3/4): 417-421. doi: 10.1016-j.wear.2007.11.012/

[5] AYYAPPADAS C, MUTHUCHAMY A, ANNAMALAI A R, et al. An investigation on the effect of sintering mode on various properties of copper-graphene metal matrix composite[J]. Advanced Powder Technology, 2017, 28(7): 1760-1768. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=9e1cb44b2d35d8eb26f408fadd1b7c8d

[6] ZOU H, RAN X, ZHU W, et al. Tribological behavior of copper–graphite composites reinforced with cu-coated or uncoated SiO2 particles[J]. Materials, 2018, 11(12): 2414. http://d.old.wanfangdata.com.cn/NSTLQK/NSTL_QKJJ0213585560/

[7] RAJKUMAR K, ARAVINDAN S. Tribological performance of microwave sintered copper-TiC-graphite hybrid composites[J]. Tribology International, 2011, 44(4): 347-358. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=17bd022b8186c138bc3608d5b56d2ff9

[8] KENNEDY A R, WOOD J D, WEAGER B M. The wetting and spontaneous infiltration of ceramics by molten copper[J]. Journal of Materials Science, 2000, 35(12): 2909-2912. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=cd9c14000ec084cc04b0a70aad4e52fe

[9] ZHOU X, CHEN L, CAO H, et al. Effects of emulsified asphalt on the mechanical and tribological properties of copper/graphite composites[J]. Materials Research Express, 2019, 6(5):1-16. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=IOP_9484185

[10] HE J, ZHANG H, ZHANG Y, et al. Effect of boron addition on interface microstructure and thermal conductivity of Cu/diamond composites produced by high temperature-high pressure method[J]. Physica Status Solidi (a), 2014, 211(3): 587-594. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=a3b875a4f9855979a98facef5169cf85

[11] NAYAK D, DEBATA M. Effect of composition and milling time on mechanical and wear performance of copper-graphite composites processed by powder metallurgy route[J]. Powder Metallurgy, 2014, 57(4): 265-273. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=faa2d039870bb907cb9c3a4337c47c29

[12] SAMAL C P, PARIHAR J S, CHAIRA D. The effect of milling and sintering techniques on mechanical properties of Cu-graphite metal matrix composite prepared by powder metallurgy route[J]. Journal of Alloys and Compounds, 2013, 569: 95-101. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=0da420fa93543a1233c49710cfddab50

[13] 张雪辉, 章标, 朱太恒, 等. W-4.9Ni-2.1Fe高比重合金的摩擦磨损行为[J].有色金属科学与工程, 2016, 7 (4): 33-39. http://ysjskx.paperopen.com/oa/DArticle.aspx?type=view&id=20160406 [14] 徐唱, 罗江斌, 彭弯弯, 等. NASICON型固体电解质Li1.1Y0.1Zr1.9(PO4)3的SPS烧结及性能研究[J].有色金属科学与工程, 2018, 9(1): 66-70. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=jxysjs201801011 [15] SHANAGHI A, CHU P K, XU R, et al. Structure and properties of TiC/Ti coatings fabricated on NiTi by plasma immersion ion implantation and deposition[J]. Vacuum, 2013, 89: 238-243. https://www.researchgate.net/publication/256911966_Structure_and_properties_of_TiCTi_coatings_fabricated_on_NiTi_by_plasma_immersion_ion_implantation_and_deposition

[16] WANG Q X, LIANG S H. Investigation on preparation and diffusion barrier properties of W-Ti thin films[J]. Vacuum, 2011, 85(11): 979-985. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=5e1ab3a54aa2c3c77c41045aec66e68d

[17] ZHANG R, HE X, CHEN Z, et al. Influence of Ti content on the microstructure and properties of graphite flake/Cu-Ti composites fabricated by vacuum hot pressing[J]. Vacuum, 2017, 141: 265-271. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=912bea9e638deeaa9eed2b41df580358

[18] YE Y, RAN X, DONG B, et al. Effect of graphite content on the tribological properties of Cu-Graphite-SiO2 composites[C]//Chinese Materials Conference Springer, Singapore, 2017: 899-909.

[19] 尹延国, 杜春宽, 郑治祥, 等.镀镍石墨粉对铜基石墨复合材料力学性能的影响[J].中国有色金属学报, 2006, 16(11): 1895-1901. http://d.old.wanfangdata.com.cn/Periodical/zgysjsxb200611011 [20] 姚冠新, 牛华伟.镍对铜基粉末冶金摩擦材料摩擦磨损性能的影响[J].热加工工艺, 2016, 45(8):121-124. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=rjggy201608032 [21] 余亚岚, 袁楠, 江丹露, 等.镍与石墨含量对新型铜基粉末冶金受电弓滑板材料性能的影响[J].粉末冶金材料科学与工程, 2015, 20(3): 419-424. http://d.old.wanfangdata.com.cn/Periodical/fmyjclkxygc201503014 [22] 李宏伟, 张孟珂.微颗粒制备Cu-Ni二元合金及性能研究[J].热处理技术与装备, 2019, 40(4): 8-11. http://d.old.wanfangdata.com.cn/Periodical/gwjsrcl201904002 [23] YUAN Y, GAN X, LAI Y, et al. Microstructure and properties of graphite/copper composites fabricated with Cu-Ni double-layer coated graphite powders[J]. Composite Interfaces, 2019: 27(3):1-15. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=10.1080/09276440.2019.1644051

[24] TANG Y, YANG X, WANG R, et al. Enhancement of the mechanical properties of grapheme-copper composites with grapheme-nickel hybrids[J]. Materials Science and Engineering: A, 2014, 599: 247-254. https://www.sciencedirect.com/science/article/pii/S0921509314000926

[25] WANG Y, GAO Y, LI Y, et al. Research on nickel modified graphite/Cu composites interface[J]. Surface and Coatings Technology, 2017, 328: 70-79. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=728fc0d1c6f86536a5e1130d6a8b92f0

[26] WANG Y, GAO Y, SUN L, et al. Effect of physical properties of Cu-Ni-graphite composites on tribological characteristics by grey correlation analysis[J]. Results in Physics, 2017(7): 263-271. http://cn.bing.com/academic/profile?id=5fe545c2da93392546ba6e57cdffae8a&encoded=0&v=paper_preview&mkt=zh-cn

-

期刊类型引用(1)

1. 赵小杨,王佳,温慧霞,李红喜,杨启山. 稀土掺杂钼酸盐发光材料的研究进展. 稀土. 2022(01): 25-38 .  百度学术

百度学术

其他类型引用(1)

下载:

下载: