Green and high-efficiency smelting process for refractory lead-tin symbiotic concentrate

-

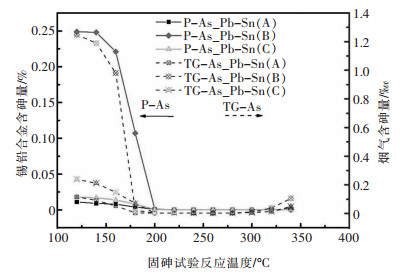

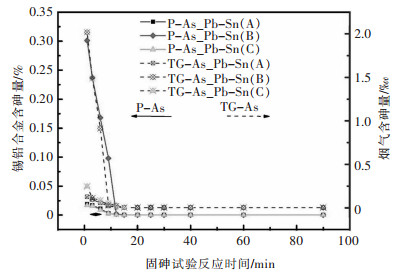

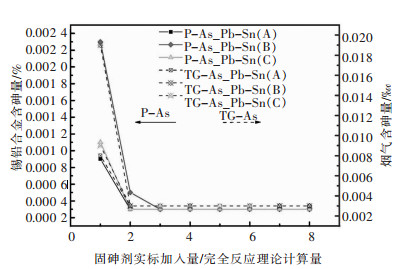

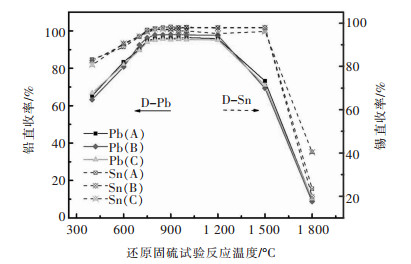

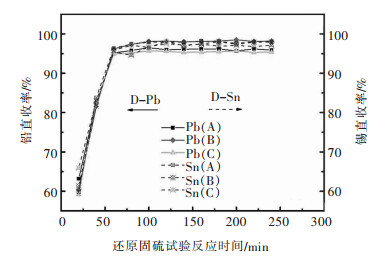

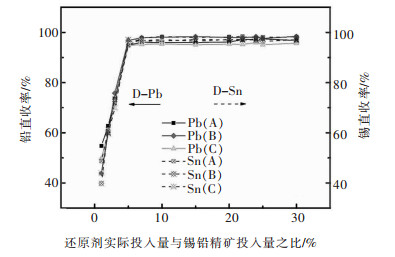

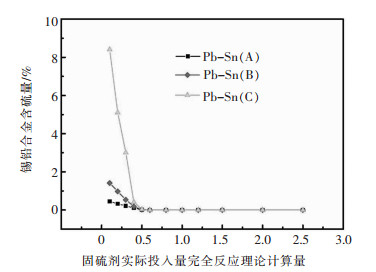

摘要: 针对难处理锡铅共生精矿,开发了一种“固砷-还原固硫低温熔炼”的冶炼工艺,对比传统富氧顶吹、底吹锡铅还原工艺,新工艺锡直收率提升60%~70%,铅直收率提升70%~90%,锡、铅直收率均接近98.5%;还原反应温度降低300~600 ℃,两段式升温可有效避免铅、砷等重金属粉尘及低浓度SO2的排放,一步炼制法可大幅提高锡铅回收率,降低成本。其中固砷反应的较优工艺参数为:反应温度200~300 ℃,反应时间 > 20 min,固砷剂的用量是锡铅精矿中As氧化物反应理论质量的2倍以上,锡铅合金中的含砷量稳定在0.000 3%左右,排出烟气中As含量稳定在0.003‱。还原剂低温熔炼的较优工艺参数为:反应温度750~1 200 ℃,反应时间 > 80 min,还原剂用量与投入锡铅精矿质量的比例 > 5%,固硫剂的用量是锡铅精矿中金属硫化物反应理论质量的0.5倍及以上,锡铅合金中的Sn直收率稳定在97.2%~98.1%,Pb直收率稳定在95.4%~98.2%,锡铅合金中的硫元素占比稳定在0.001%左右。Abstract: In this paper, a smelting process of "low temperature smelting of arsenic-reduction and sulfur-fixing" was developed for handling refractory tin-lead symbiotic concentrate. Compared with traditional oxygen-enriched top-blowing and bottom-blowing tin-lead reduction process, the new process boasts prominent advantages: the direct recovery of tin and lead are close to 98.5%, with an increment of 60%~70% and 70%~90%, respectively; the reduction reaction temperature is reduced by 300~600 ℃, the two-stage heating can effectively avoid the emission of lead, arsenic and other heavy metal dust and the low-concentration SO2, and the one-step refining method can greatly improve the recovery rate of tin-lead and reduce costs. The best process parameters for arsenic solidification reaction are: reaction temperature, 200~300 ℃; reaction time, over 20 min; the dosage of arsenic solidification agent, more than twice the theoretical mass of As oxide in tin-lead concentrate; the arsenic content in lead-tin alloy and flue gas, stably at 0.0003% and 0.003‱, respectively. The best process parameters of low-temperature smelting of reducing agent are: reaction temperature, 750~1 200 ℃; reaction time > 80min; ratio of the dosage of reducing agent to the mass of tin-lead concentrate > 5%; the dosage of sulfur-fixing agent, 0.5 times or more of theoretical mass of metal sulfide in tin-lead concentrate; the direct recovery of Sn and Pb in tin-lead alloy, stably at 97.2% ~ 98.1% and 95.4%~98.2%; sulfur element in tin-lead alloy, stably at about 0.001%.

-

稀土Yb不仅对铝、镁等合金材料的力学、耐腐蚀性能的改善作用非常显著,还能与其他金属形成功能合金。开发Yb的功能合金材料,拓宽其应用领域的前景非常广阔[1-3]。目前,Yb的单质金属生产主要是通过真空镧热还原Yb2O3获得,产能低、作业不连续、成本高。同时混熔法制备Yb合金,烧损率高且易偏析,而熔盐电解法直接制备稀土金属合金能够克服热还原和混熔法的不足,提高稀土合金制备的效率[4-5]。前期研究表明采用LiF-CaF2-Yb2O3体系,Ni作为自耗阴极能制备出Ni-Yb合金,具有良好的应用前景[6]。为进一步改善电解工艺参数、降低能耗、提高电解效率,需要全面系统地研究LiF-CaF2-Yb2O3体系的物理化学性质。其中,表面张力是熔盐的一种界面性质,也是熔盐重要的物理参数之一,对界面反应以及熔盐电解过程均有较大的影响,直接关系电解过程中阳极效应以及金属产物的氧化过程[7-8]。对熔盐表面张力进行深入探讨,可为熔盐中质点间的相互作用力、熔盐电解机理、熔盐离子结构的研究提供关键数据,从而为电解工艺参数的选择提供理论依据。为此,本文采用拉筒法[9]对Yb2O3溶解度范围内的LiF-CaF2-Yb2O3体系的黏度进行测量,并通过数学模型对Ni-Yb合金表面张力进行分析和计算,从而为优化电解工艺参数提供依据,同时,为深入研究和分析LiF-CaF2-Yb2O3体系的结构及其电解机理提供必要的基础数据。

1 实验部分

分析纯CaF2、LiF、Yb2O3在423 K下烘干48 h;光谱纯石墨坩埚经乙醇清洗后,在353 K下烘干24 h。表面张力测量系统如图1所示,主要由精密电子天平与钨测头通过钢丝连接组成,当垂直的圆筒状测头与液体接触时,液体的表面张力对测头产生向下的拉力,通过测量液体表面上的圆筒测头拉离液体表面时的最大拉力(Fmax)以及圆筒周长,然后通过式(1)计算熔体的表面张力。测量流程包括:①钨测头(Φ15 mm)通过钢丝悬挂在精准电子天平上,调整电子天平和测头的位置使测头在炉膛中心处且侧头平稳没有倾斜;②通过测量高纯水在293 K下的表面张力值和在不同温度下的熔融NaCl的表面张力来校准实验装置;③校正结束后,将干燥脱水且混匀后的待测样品放入坩埚,然后利用仪器自带的高温电阻炉对样品坩埚进行加热至实验温度,并恒温20 min后,确保测头位置与校正实验时的位置相同,运行表面张力测量程序对待测样品进行表面张力测量。

(1) 式(1)中:σ为表面张力数值,单位mN/m;r为长度数值,单位m。

2 结果与讨论

2.1 LiF-CaF2-Yb2O3熔盐体系的表面张力研究

2.1.1 LiF-CaF2体系表面张力模型及数据评估

LU 等[10]及LIAO等[11]研究表明Santos方程[12]能用于二元熔盐体系表面张力的预测,且能够描述二元体系的表面张力及其表面相与体相组成的关系。通过拉筒实验测量值对Santos方程预测LiF-CaF2表面张力的适用性进行评估。Santos预测二元混合熔盐体系表面张力的模型如式(2)所示,AQRA 等[13]、HARA等[14]及MARCUS[15]研究报道的纯组元LiF和CaF2的标准表面张力值如表1所列。

表 1 纯组元LiF与CaF2的标准表面张力值Table 1. Standard surface tension values of pure components LiF and CaF2物质 表面张力/(mN/m) KT,i/GPa-1 LiF γ(LiF)=373.2-0.109T 0.093 CaF2 γ(CaF2)=459.0-0.095 6T 0.064 (2) 式(2)中:

、 分别为体相A、B的摩尔分数;σid为理想纯组元的表面张力数值,单位N/m;σA、σB分别为纯组元A、B的表面张力数值,单位N/m;VA、VB分别为纯组元A、B的摩尔体积数值,单位m3/mol; 、 分别为恒温条件下纯组元A、B摩尔表面积与压力的偏导数;R为气体常数(8.314 J/K/mol);T为绝对温度数值,单位K;KT,i为组元i的等温压缩系数数值,单位Pa-1;N0为阿伏伽德罗常数(6.02×1023 mol-1);Mi为组元i的摩尔质量数值,单位kg/mol;ρi为组元i的密度数值,单位kg/m3。 图2(a)中实验测量获得的表面张力数据表明,随着温度的升高,表面张力均可近似为呈线性降低,其中,LiF-CaF2共晶体系表面张力与温度呈线性关系如式(3)所示。因为熔盐体内部及表面离子或分子间的动能增加,间距增大,离子或分子间相互吸引力减小,分子或离子的相互作用也弱化,导致表面张力值降低。根据图2(a)中数据对比可知:Santos方程计算值与不同组分LiF-CaF2体系表面张力测量值的最大估算误差为6.55%,表明Santos模型能够较好地预测LiF-CaF2表面张力。进一步利用Santos模型分析LiF-CaF2体系表面相与体相组成关系,可以看出,表面张力值随着CaF2在表面相组成的增加而增大,温度升高导致CaF2在表面相的组成减少,CaF2相对于LiF不易与在熔体表面层表面相聚集,推测与CaF2在熔体中的结构形式有关。

![]() 图 2 LiF-CaF2熔盐体系表面张力(a)实验值与Santos模型计算值比较和(b) CaF2在表面相与体相含量关系Figure 2. (a) Comparison between the experimental values and the related values calculated by the Santos model and (b) relationship between the CaF2 content in the surface phase and bulk phase of the surface tension of the LiF-CaF2 molten salt system

图 2 LiF-CaF2熔盐体系表面张力(a)实验值与Santos模型计算值比较和(b) CaF2在表面相与体相含量关系Figure 2. (a) Comparison between the experimental values and the related values calculated by the Santos model and (b) relationship between the CaF2 content in the surface phase and bulk phase of the surface tension of the LiF-CaF2 molten salt system(3) 2.1.2 LiF-CaF2-Yb2O3体系表面张力变化规律

廖春发等[16]研究表明在1 173~1 523 K温度范围内,(LiF-CaF2)etu体系中Yb2O3溶解度低于2%(质量分数),因此,图3(a)中为一定Yb2O3含量下 (LiF-CaF2)etu -Yb2O3体系表面张力随温度的变化规律,可以看出,在1 173~1 523 K范围内, 一定Yb2O3含量的(LiF-CaF2)etu -Yb2O3体系表面张力随着温度的升高而降低,原因是温度的升高致使熔体表面层离子或团簇具备较高的动能和较低的解离能,阴阳离子之间的相互吸引作用减弱。图3(b)为特定温度下(LiF-CaF2)etu-Yb2O3体系表面张力随Yb2O3含量的变化规律,可以看出,表面张力与Yb2O3的溶解度之间密切相关。当Yb2O3的质量分数为0~2%时,Yb2O3在LiF-CaF2体系内被充分溶解,体系的表面张力在Yb2O3的质量分数为1%时达到最高值。随着Yb2O3的质量分数进一步增加,达到过饱和状态,体系的表面张力出现减小,分析原因认为Yb2O3的加入会导致(LiF-CaF2)etu体系的离子构成形式发生变化,从而使表面层和体相离子团簇构成形式发生变化。由于(LiF-CaF2)etu体系中Yb2O3的溶解度较小,(LiF-CaF2)etu体系中主体结构不会发生根本性变化,但可以确定在Yb2O3的溶解量为0~2%(质量分数)时,体系内部会产生吸引作用力强的离子团簇,使其表面张力增加。随着Yb2O3含量的增加,体系表面层中离子结构发生变化,削弱了表面层离子或团簇的吸引作用,导致表面张力下降。拟合图3(b)中数据可以得到LiF-CaF2-Yb2O3熔盐体系表面张力的回归方程式(4)。

(4) 2.2 Ni-Yb合金的表面张力

综合LiF-CaF2-Yb2O3体系和Ni-Yb合金表面张力变化规律,表明随电解温度的升高,LiF-CaF2-Yb2O3熔盐体系的表面张力减小,但仅在220~260 mN/m较小范围内变化。Yb2O3在LiF-CaF2-Yb2O3体系中的含量引起的张力变化范围同样不显著,在1 173~1 523 K温度区间表面张力波动范围小于20 mN/m。因此,Ni-Yb合金的表面张力值随组分和温度的变化决定合金与LiF-CaF2-Yb2O3体系的分离。

Butler方程[17]如式(5)所示,该方程经过完善后被广泛应用于二元及三元合金内的表面张力的预测[18-19],经对多种合金体系的验证,预测值与实验值较吻合。利用Butler模型,结合Yb、Ni纯金属的标准物理参数[20],见表2所列,得到图4所示高于Ni-Yb合金熔点100~600 K和Yb摩尔百分含量0~100%范围内的表面张力曲面预测值。 同时,图4中给出了LiF-CaF2-Yb2O3体系在1 173~1 523 K温度区间以及Yb2O3质量分数在0~4%范围内的表面张力曲面预测值,当合金中Yb的摩尔分数低于10%时, 合金的表面张力变化梯度大, 在600~ 1 700 mN/m迅速增大。当Yb的摩尔分数高于10%时,合金的表面张力变化梯度小,在200~600 mN/m范围内缓慢减小。对比LiF-CaF2-Yb2O3体系的张力曲面,当合金中Yb的摩尔分数低于10%时,合金与熔盐的表面张力差值范围在340~1 480 mN/m间波动,远高于熔盐体系。合金与熔盐体系润湿性差,液态合金易于团聚。合金中Yb的摩尔分数高于10%时,合金与熔盐的表面张力差值仅在20~340 mN/m小范围内波动,合金与熔盐体系润湿性好,液态合金不易团聚。总体上, 在温度1 173~1 523 K范围内的LiF-CaF2-Yb2O3体系下,熔盐体系的黏度相对稳定,Yb摩尔分数高于10%的Ni-Yb合金产物与LiF-CaF2-Yb2O3熔盐表面张力差值较小,润湿性更好,有利于收集。

表 2 纯金属Ni、Yb的标准物理参数Table 2. Standard physical parameters for the pure metals Ni and Yb组元 表面张力(σ)/(mN/m) Ni 1 834-0.376×(T-1 455) Yb 320-0.102×(T-824) (5) 式(5)中:

=0.75,σ和σi 为溶体和纯组分i的表面张力数值,单位mN/m;R为气体常数(8.314 J/mol/K);T为绝对温度数值,单位K;XiS和XiB分别为组分i在表面相和体相中的摩尔分数;Si为组分i纯物质的单层表面积数值,单位m2; 和 分别为表面相和体相中组分i的偏摩尔吉布斯自由能数值,单位J/mol;ZS和ZB分别是表面相和体相的配位数; No为阿伏伽德罗常数(6.02×1023 mol-1);Mi为组分i的摩尔质量数值,单位kg;ρi为密度数值,单位kg/m3。 3 结 论

1)在1 173~1 523 K范围内,随着温度的升高,LiF-CaF2体系的表面张力呈线性降低。Santos方程能较好预测LiF-CaF2体系二元熔盐体系表面张力和描述表面相与体相组成的关系;在1 173~1 523 K范围内,LiF-CaF2-Yb2O3体系表面张力随温度的升高而降低;在Yb2O3的质量分数为1%~4%范围内,体系的表面张力先增后减,在质量分数为1%时达到最高。

2)当高于熔点200~600 K范围内,液态Ni-Yb合金中Yb的摩尔分数低于10%时,其表面张力在600~1 700 mN/m迅速增大。当Yb的摩尔分数高于10%时,合金的表面张力在200~600 mN/m范围内缓慢减小。温度为1 173~1 523 K范围内的LiF-CaF2-Yb2O3体系的表面张力在220~260 mN/m较小范围内波动,相对稳定,与Yb摩尔分数高于10%的Ni-Yb合金表面张力差值较小,润湿性更好。

-

表 1 不同锡铅精矿主要化学组分

Table 1 Main chemical composition of different tin-lead concentrates

表 2 综合条件试验各产物主要元素含量表

Table 2 Contents of element in products at comprehensive conditions

-

[1] 史文革, 黎乾荣, 梁世豪, 等.一种从铅锡精矿中直接冶炼铅锡合金的方法: 中国, CN102978423B[P]. 2015-01-07. [2] 张敏.金精矿固砷固硫焙烧提金工艺设计[J].矿冶工程, 2002, 22(4): 59-63. http://d.old.wanfangdata.com.cn/Periodical/kygc200204020 [3] 王立, 季婷, 李睿, 等.从复杂铂钯精矿中高效提取钯的新工艺研究[J].有色金属(冶炼部分), 2019(5): 28-32. http://d.old.wanfangdata.com.cn/Periodical/ysjs-yl201905007 [4] 路永锁, 叶标, 宁建平.锌浸出渣烧结-还原熔炼回收铅锑锡[J].有色金属工程, 2016, 6(4): 44-47. http://www.cnki.com.cn/Article/CJFDTotal-YOUS201604012.htm [5] 寇建军, 吴萍.某含砷高硫难处理金矿固砷固硫提金试验[J].矿产综合利用, 2002(6): 3-6. http://d.old.wanfangdata.com.cn/Periodical/kczhly200206001 [6] 戈捷.含硫砷金精矿双层球团无污染焙烧的基础研究[D].长沙: 中南大学, 2012. http://d.wanfangdata.com.cn/thesis/Y2196030 [7] 曾子高, 梁经冬.难浸金矿选择性固砷焙烧预处理新工艺[J].矿冶工程, 1997, 17(3): 39-42. http://www.cqvip.com/qk/93291X/199703/2731254.html [8] 朱光俊, 梁中渝, 邓能运.煤粉燃烧固硫的研究[J].矿业安全与环保, 2004, 31(6): 21-22. http://d.old.wanfangdata.com.cn/Periodical/zgdjgcxb200408045 [9] 吴仙花, 张桂珍, 盛桂云, 等.难浸金矿石焙烧固硫、砷剂的研究[J].黄金, 2001, 22(8): 27-30. http://d.old.wanfangdata.com.cn/Periodical/huangj200108008 [10] 张桂珍, 吴仙花, 盛桂云, 等.难浸金精矿焙烧镁盐固硫剂的研究[J].黄金, 1999, 20(8): 35-37. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=QK199900273971 [11] 吴家聪, 吴正芬.铅锡合金加铁粉脱砷的生产实践[J].中国有色冶金, 1984(6): 10-12. [12] 李军旗.从杂铜冶炼废渣中回收锡铜铅锌的工业实践[J].中国有色冶金, 1999, 28 (6): 14-16. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=QK199900779879 [13] 黄昌元, 沈江, 卢林, 等.铅冶炼过程中回收锡新工艺研究与生产实践[J].云南冶金, 2014, 43(1): 58-65. http://d.old.wanfangdata.com.cn/Periodical/ynyj201401011 [14] 尤文佳.冶炼企业含砷铅废渣综合治理工艺方案论述[J].节能, 2019, 38(5): 134-135. http://www.cnki.com.cn/Article/CJFDTotal-JNJN201905054.htm [15] 陶先昌.铅冶炼过程中的能源消耗与技术应用[J].世界有色金属, 2017(12): 22-23. http://www.cnki.com.cn/Article/CJFDTotal-COLO201712012.htm [16] 王建潮, 朱钰土, 钟寅丽, 等.铅冶炼重金属污染及治理问题初探[J].化工管理, 2017(25): 113-113. http://d.old.wanfangdata.com.cn/Periodical/hggl201725088 [17] 叶龙刚, 唐朝波, 唐谟堂, 等.硫化锑精矿低温熔炼新工艺[J].中南大学学报(自然科学版), 2012, 43(9): 19-24. http://d.old.wanfangdata.com.cn/Periodical/zngydxxb201209003 [18] 张绪亮, 刘宗强, 杨建英, 等.铋钼混合矿低温熔炼新工艺研究[J].有色金属科学与工程, 2014, 5(3): 44-49. http://www.xml-data.org/YSJSYKXGC/html/201403008.htm [19] 李淑梅, 张福生, 丛自范, 等.固体氯化铅直接低温熔炼生产粗铅的研究[J].有色矿冶, 2011, 27(2): 34-36. http://d.old.wanfangdata.com.cn/Periodical/ysky201102009 [20] 黄潮, 唐朝波, 唐谟堂, 等.废铅酸蓄电池胶泥的低温熔盐还原固硫熔炼工艺研究[J].矿冶工程, 2012, 32(2): 90-93. http://d.old.wanfangdata.com.cn/Periodical/kygc201202022 [21] 胡宇杰, 唐朝波, 陈永明, 等.铅锌混合硫化精矿的低温熔盐还原固硫熔炼[J].中国有色金属学报, 2015, 25(12): 3488-3496. http://d.old.wanfangdata.com.cn/Periodical/zgysjsxb201512027 [22] 郭路路, 陈永明, 何静, 等.含铅固废还原固硫混合熔炼工艺研究[J].矿冶工程, 2017, 37(5): 82-85. http://d.old.wanfangdata.com.cn/Periodical/kygc201705018 -

期刊类型引用(1)

1. 丁瑞泽,杨建广,朱强,南天翔,谢雪珍,叶有明. 硫化锑精矿CO_2顶吹固硫熔炼新工艺. 中国有色金属学报. 2023(03): 862-872 .  百度学术

百度学术

其他类型引用(0)

下载:

下载: